|

|

Изображение и обозначение резьб на чертеже

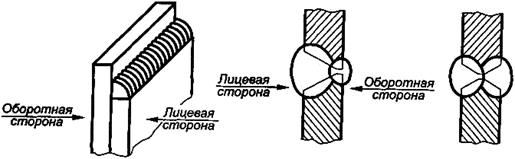

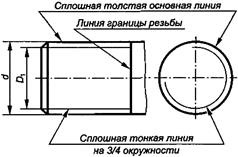

а б а – наружная; б - внутренняя Рисунок 4.7 – Изображение резьбы

Наружная резьба изображается сплошными толстыми основными линиями по наружному диаметру d и сплошными тонкими линиями по внутреннему диаметру D1. На плоскости, параллельной оси резьбы, сплошную тонкую линию проводят на всю длину ее полного профиля, включая фаску (рисунок 4.7, а). Линию, определяющую границу резьбы, обозначают в конце ее полного профиля сплошной толстой основной линией, если резьба видима, или штриховой, если она невидима (рисунок 4.8, а).

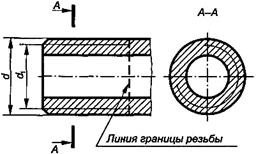

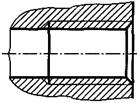

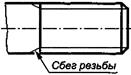

а б в Рисунок 4.8

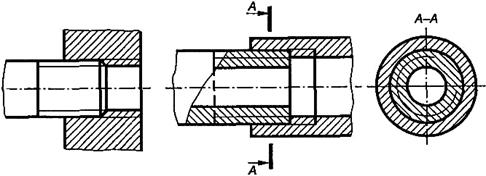

Сбег резьбы при необходимости изображают сплошной тонкой линией, выходящей за пределы ее границы (рисунок 4.8 ,б, в). Внутреннюю резьбу в разрезах показывают сплошными толстыми основными линиями по внутреннему диаметру D1 и сплошными тонкими линиями по наружному диаметру d (рисунок 4.7, б). На плоскости, перпендикулярной к оси резьбы, сплошную тонкую линию проводят в виде дуги, равной ¾ окружности. Причем начало и конец дуги не должны совпадать с осевыми линиями. Штриховку в разрезах и сечениях резьбовых изделий наносят до сплошной основной линии, т.е. до линии наружного диаметра резьбы на стержне и линии внутреннего диаметра резьбы в отверстии. В резьбовых соединениях резьба условно вычерчивается на стержне, а в отверстии показывается только та ее часть, которая не закрыта резьбой стержня (рисунок 4.9).

Рисунок 4.9 – Нанесение штриховки резьбовых соединений

По эксплуатационному назначению резьбы подразделяют на крепежные (метрические), крепежно-уплотнительные (трубные, конические), ходовые (трапецеидальные, упорные) и специальные. Ниже приведены правила обозначения некоторых резьб общего назначения. Метрическая резьба. В условное обозначение (рисунок 4.10) метрической резьбы входят: буква М (символ метрической резьбы), номинальный (наружный диаметр резьбы (мм), через знак умножения (×) размер шага (если мелкий) и направления ( если она левая – LH). Примеры: М12, М12×1,5, М12 LH, М12×1,5 LH.

Рисунок 4.10 – Обозначение метрической резьбы

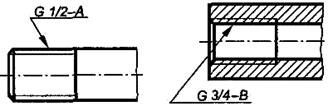

Трубная резьба. Условное обозначение трубной цилиндрической резьбы (рисунок 4.11) состоит из буквы G с указанием условного размера – внутреннего диаметра трубы в дюймах (не соответствует действительному наружному диаметру резьбы) и класса точности среднего диаметра (А – повышенный, В – нормальный). Примеры: G1/2 – А, G1/2 LH – В.

Рисунок 4.11– Обозначение трубной цилиндрической резьбы

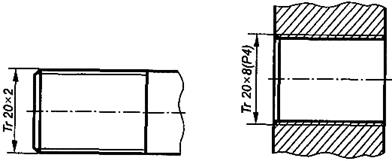

Трапецеидальная резьба. Условное обозначение (рисунок 4.12) трапецеидальной резьбы (однозаходная, многозаходная) состоит из букв Tr, наружного диаметра и шага или хода и шага соответственно. Примеры: Tr 40×6, Tr 40×6 LH, Tr 20×8(Р4).

Рисунок 4.12– Обозначение трапецеидальной резьбы Контрольные вопросы

1. Что такое винтовая линия ? 2. В чем состоит отличие правой винтовой линии от левой ? 3. Что такое резьба и как она образуется ? 4. Каковы основные параметры и элементы резьбы ? 5. Что такое сбег резьбы и как он образуется ? 6. Каково назначение фаски на стержне и в отверстии ? 7. Каково назначение проточек на стержне и в отверстии ? 8. Как условно изображают резьбу на стержне и в отверстии ? Соединения деталей Соединение отдельных деталей изделия или сборочной единицы между собой может быть подвижным или неподвижным. При подвижном соединении в процессе работы машины относительное перемещение деталей возможно, а при неподвижном – невозможно. В зависимости от технологических и эксплуатационных требований различают соединения неразъемные и разъемные. Неразъемные соединения нельзя разобрать без повреждения соединяемых деталей. К ним относятся: · сварные соединения; · заклепочные соединения; · соединения пайкой, склеиванием; · соединения с натягом (до сборки размер вала больше размера отверстия и неподвижность обеспечивается за счет упругопластической деформации деталей). Разъемные соединения можно многократно собирать и разбирать без повреждения соединяемых деталей. К ним относятся резьбовые, шпоночные, шлицевые, штифтовые соединения.

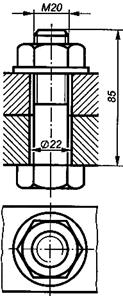

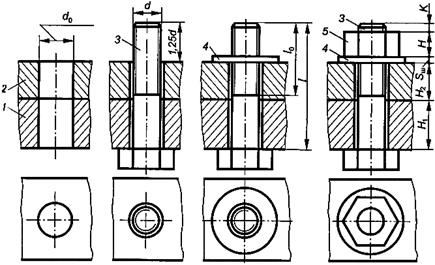

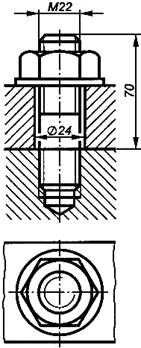

Резьбовые соединения Под резьбовым соединением понимают разъемное соединение, выполняемое с помощью резьбовых крепежных деталей – винтов, болтов, шпилек, гаек или резьбы, нанесенной непосредственно на соединяемые детали. Различают неподвижные и подвижные резьбовые соединения. В неподвижных резьбовых соединениях, выполняемых с помощью крепежных резьб, соединяемые детали в процессе работы остаются неподвижными друг относительно друга. К ним относятся болтовое, шпилечное и винтовое соединения. Болтовое соединение. Болтовое соединение, состоящее из болта, гайки, шайбы и соединяемых деталей, выполняется следующим образом. В соединяемых деталях 1 и 2 сверлят сквозные отверстия диаметром d0=(1,05...1,10)d, где d – диаметр резьбы болта. В эти отверстия вставляют болт 3, надевают на него шайбу 4 и навинчивают гайку 5 (рисунок 5.1). Чертеж болтового соединения разрабатывают исходя из заданного диаметра резьбы и толщины Н1 и Н2 соединяемых деталей. При этом длина болта

l = Н1 + Н2 + Sш+ Н + К, или l ≈ Н1+ Н2 + 1,3 d, где Sш = 0,15 d – толщина шайбы; Н = 0,8d – высота гайки; К = 0,35 d - длина выступающего стержня болта.

а б в г

Рисунок 5.1 Рисунок 5.2

Расчетную длину болта округляют до ближайшего стандартного значения. Длина нарезанной части l0 ≥ l – (Н1 + Н2) – 5 также определяется в соответствии со стандартом. На чертеже болтового соединения выполняют не менее двух изображений (рисунок 5.2). При изображении болтового соединения в разрезе стандартные детали (болт, гайку, шайбу) показывают неразрезанными. Головку болта и гайки на главном виде принято изображать тремя гранями.

Рисунок 5.3

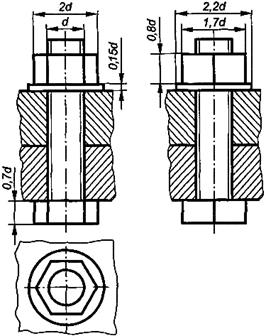

На чертеже указывают три размера: диаметр резьбы, длину болта и диаметр отверстия под болт в соединяемых деталях. При упрощенном изображении болтового соединения размеры элементов крепежных деталей определяют по условным соотношениям в зависимости от диаметра резьбы болта d (рисунок 5.3). Резьбу в этом случае условно показывают по всей длине стержня болта, а фаски на крепежных деталях и зазор между отверстием и стержнем болта не изображают. Шпилечное соединение. Шпилечное соединение состоит из шпильки, гайки, шайбы и соединяемых деталей. Применяется оно, когда одна из соединяемых деталей имеет значительную толщину, когда нецелесообразно сверлить сквозное отверстие для болта большой длины. Выполняется шпилечное соединение следующим образом. В детали 1 сверлят гнездо диаметром D1 и нарезают резьбу. Размеры резьбового отверстия D зависят от диаметра, шага и длины резьбы ввинчиваемого конца шпильки и выбираются с учетом запаса резьбы h и ее недореза а. Запас резьбы с гарантией обеспечивает ввинчивание шпильки 2 в гнездо на всю длину ее резьбового конца l1. В детали 3 сверлят отверстие диаметром (1,05...1,10)d и надевают ее на шпильку. Затем на шпильку надевают шайбу 4 и навинчивают гайку 5 (рисунок 5.4). Длина резьбового конца l1 шпильки зависит от материала детали, в которую она ввинчивается. Длина шпильки l = H2 + Sш + H + К или l = H2 + 1,3d, где H2 – толщина присоединяемой детали; Sш – толщина шайбы; Н = 0,8d – высота гайки; К = 0,35 d - длина выступающего конца шпильки над гайкой.

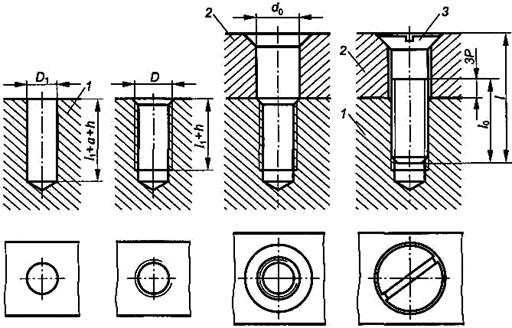

а б в г д

Рисунок 5.4

Расчетную длину шпильки округляют до стандартного значения. На чертеже шпилечного соединения (рисунок 5.5) линия раздела соединяемых деталей должна совпадать с границей резьбы ввинчиваемого конца шпильки. На чертеже указывается три размера: диаметр резьбы, длина шпильки и диаметр отверстия в присоединяемой детали.

Рисунок 5.5 Рисунок 5.6

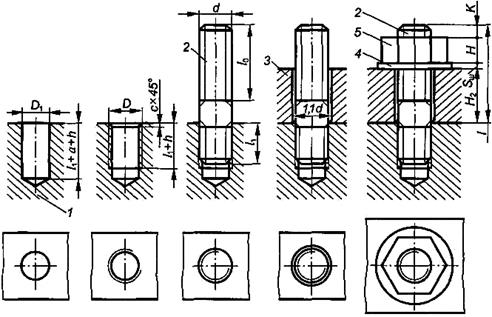

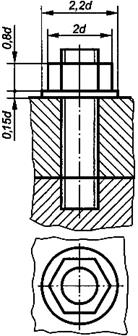

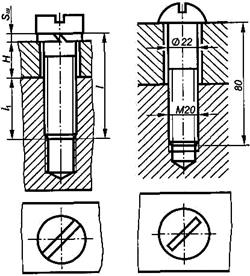

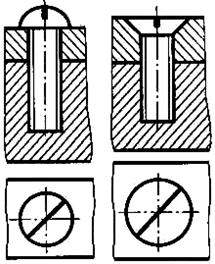

На упрощенном изображении шпилечного соединения (рисунок 5.6) резьбу условно показывают по всей длине шпильки. Размеры крепежных деталей зависят от диаметра резьбы шпильки d. Винтовое соединение. Винтовое соединение состоит из винта с шайбой и соединяемых деталей. Применяется оно для крепления деталей, испытывающих небольшие нагрузки. Выполняется винтовое соединение следующим образом. В детали 1 сверлят гнездо, в котором затем нарезают резьбу. В присоединяемой детали 2 выполняют сквозное отверстие диаметром (1,05...1,10)d. Если применяют винт с потайной или полупотайной головкой, то соответствующая сторона детали должна иметь зенковку 900 под нее. Винт 3 должен свободно входить в отверстие детали 2 и ввинчиваться в деталь 1(рисунок 5.7). Длина винта l определяется в зависимости от формы головки, например длина винта с цилиндрической головкой (рисунок 4.20) l = Н + Sш + l1, где H – толщина присоединяемой детали; Sш – толщина шайбы; l1 - длина ввинчиваемого резьбового конца винта, зависящая от материала детали.

а в г д

Рисунок 5.7

Расчетная длина винта округляется до стандартного значения. В винтовом соединении линия раздела соединяемых деталей должна быть ниже границы резьбы винта примерно на три шага резьбы. Если диаметр головки винта меньше 12 мм, то шлиц рекомендуется изображать одной утолщенной линией. На виде сверху в винтовом соединении шлиц изображается повернутым на 450.

Рисунок 5.8 Рисунок 5.9

На чертеже винтового соединения наносят три размера: диаметр резьбы, длину винта и диаметр отверстия присоединяемой детали (рисунок 5.8). При упрощенном изображении винтового соединения резьбу условно показывают на всей длине стержня винта; конец резьбового отверстия, включая запас и недорез резьбы, а также зазор между отверстием и присоединяемой детали и винтом не изображают (рисунок 5.9). Контрольные вопросы 1. Из каких деталей состоит болтовое соединение ? 2. Из каких деталей состоит шпилечное соединение ? 3. Из каких деталей состоит винтовое соединение ?

Сварные соединения Сваркой называется процесс получения неразъемного соединения посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместном действии того и другого (ГОСТ 2601—84*). Сварные соединения занимают одно из ведущих мест в современных технологиях. Сварка является наиболее распространенным видом неразъемных соединений, так как лучше других приближает составные детали к цельным, заменяя детали, полученные литьем, ковкой, штамповкой и т.п. Наибольшее распространение получили выполняемые при помощи сварки соединения однородных и разнородных металлов, а также металлографитных и пластических масс. Применение сварных соединений позволяет снизить металлоемкость производства до 40% и существенно уменьшить трудоемкость технологических процессов. Недостатки сварных соединений обусловливаются возникновением термических деформаций, ограниченной свариваемостью деталей из тугоплавких материалов, зависимостью качества шва от квалификации сварщика. Классификация видов сварки.В зависимости от процессов (физических, технических и технологических), происходящих в процессе при сварки, различают сварку плавлением и сварку давлением (рисунок 5.10). Физическими признаками для классификации сварки являются: · форма энергии, используемой для образования сварного соединения (определяет класс сварки); · вид источника энергии (определяет вид сварки). Техническими признаками при классификации сварки являются: · способ защиты металла в зоне сварки (сварка в воздухе, вакууме и т.д.); · непрерывность процесса (сварка непрерывная, прерывистая); · степень механизации (сварка ручная, автоматизированная и т.д.). Технологические признаки применяются для классификации сварки каждого вида, например для дуговой сварки - это вид электрода (плавящийся, металлический и т.д.), вид дуги (свободная, сжатая), применение присадочного материала и т.д. Наибольшее распространение получили газовая, дуговая и контактная сварки.

Рисунок 5.10 При дуговой сварке нагрев кромок свариваемых деталей осуществляется электрической дугой, возникающей между ними и электродом. Сварной шов образуется в результате плавления самого электрода. При контактной сваркесоединение осуществляется в результате действия внешней сжимающей силы и местного нагрева деталей за счет тепла, выделяемого при прохождении электрического тока через их находящиеся в контакте соединяемые части. Классификация швов.Технология выполнения сварочных швов различна. Она зависит от формы обработки кромок свариваемых деталей, их взаимного расположения и условий, в которых расплавляются пруток и соединяемые детали. В сварочном производстве, как правило, применяются стандартные сварные швы, образующиеся при определенных способах сварки (таблица 5.1).

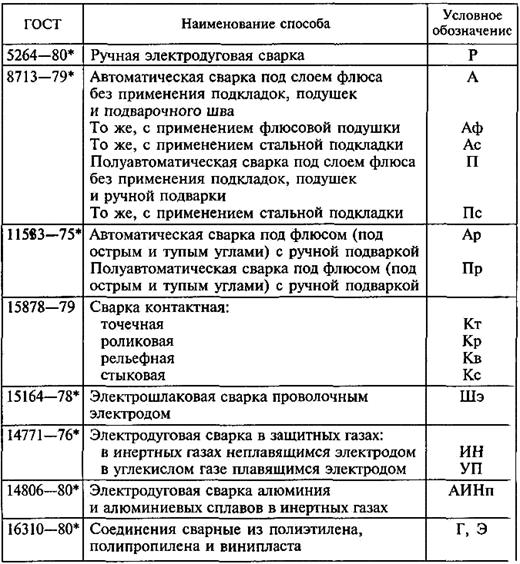

Таблица 5.1 – Обозначение стандартизированных способов сварки

В зависимости от взаимного положения свариваемых деталей различают: · стыковое соединение (С) - свариваемые детали соединяются по своим торцевым поверхностям (рисунок 5.11, а); · угловое соединение (У) - свариваемые детали расположены под углом и соединяются по кромкам (рисунок 5.11, б); · тавровое соединение (Т) - торец одной детали соединяется с боковой поверхностью другой (рисунок 5.11, в); · нахлесточное соединение (Н) - боковые поверхности соединяемых деталей частично перекрывают друг друга (рисунок 5.11, г).

а б в г Рисунок 5.11 Сварные швы подразделяются по положению в пространстве, протяженности, внешней форме, числу проходов, форме подготовки кромок, характеру выполнения.

Рисунок 5.12 Рисунок 5.13 По протяженности различают швы (рисунок 5.13) непрерывные (без разрывов) и прерывистые (с разрывами). Прерывистый шов характеризуется длиной свариваемых участков l, расположенных с определенным шагом t. По внешней форме сварные швы подразделяются на выпуклые (рисунок 5.14, а), плоские (рисунок 5.14, б) и вогнутые (рисунок 5.14, в). На рисунке 5.14 обозначены: а - толщина углового шва; q - высота усиления; К - высота катета шва. По числу проходов различают однопроходные и многопроходные сварочные швы. По характеру выполнения различают швы односторонние и двусторонние.

а б в Рисунок 5.14

Изображение швов сварных соединений.На изображении сварного шва различают лицевую и оборотную стороны (рисунок 5.15). Лицевой стороной одностороннего шва считают сторону, с которой производится сварка (смотри рисунок 5.15,а);двухстороннего шва с несимметричным скосом - сторону, с которой производится сварка основного шва (смотри рисунок 5.15, б); двухстороннего шва с симметричным скосом - любую сторону (смотри рисунок 5.15,в).

а б в Рисунок 5.15

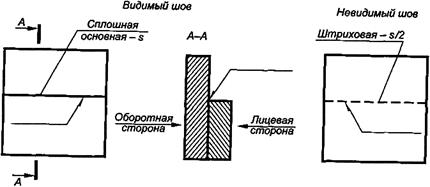

Видимые сварные швы на чертеже изображают основной линией, невидимые - штриховой (рисунок 5.16). Видимые одиночные сварочные точки независимо от способа сварки условно изображают знаком «+»,который выполняют основной линией длиной 5...10 мм (рисунок 5.17). Невидимые одиночные сварные точки на чертеже не изображают.

Рисунок 5.16

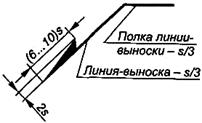

Наличие сварного шва на изображении детали указывают односторонней стрелкой (рисунок 5.18). Условное обозначение лицевого шва пишут над полкой линии-выноски, а оборотного - под полкой линии-выноски (рисунок 5.19).

Рисунок 5.17 Рисунок 5.18

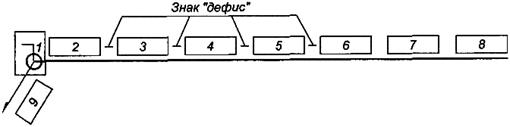

Рисунок 5.19 Обозначение швов сварных соединений.Структура обозначения стандартных швов, определяемая ГОСТ 2.312—72*, приведена на рисунке 5.20, где: · 1 - вспомогательные знаки (О — шов по замкнутой линии; ┐ — монтажный шов); · 2 - номер стандарта; · 3 - стандартное буквенно-цифровое обозначение шва; · 4 - стандартное условное обозначение способа выполнения данного шва; · 5 - условный графический знак шва и размер его катета; · 6 - размер шва, мм (для прерывистого шва - длина провариваемого участка, знак «/» или «Z» и шаг; для одиночной сварочной точки - расчетный диаметр точки; для шва контактной точечной электросварки — расчетный диаметр точки, знак «/» или «Z» и шаг; для шва контактной роликовой сварки - расчетный размер шва; для прерывистого шва контактной роликовой сварки - расчетная ширина шва, знак умножения, длина провариваемого участка, знак «/» или «Z» и шаг); · 7 - вспомогательные знаки из таблицы 5.2; · 8 - обозначение шероховатости поверхности шва; · 9 - указание о контроле шва.

Рисунок 5.20

Таблица 5.2 – Вспомогательные знаки в обозначении шва

|

|

При газовой сварке нагрев кромок соединяемых частей производится в пламени газов (ацетилена, воздуха и др.), сжигаемых в струе кислорода на выходе горелки. Присадочный материал (в виде металлического прута) и частично материал свариваемых деталей плавятся под действием температуры и заполняют зазор между ними. Наплавленный металл затвердевает, образуя шов сварного соединения.

При газовой сварке нагрев кромок соединяемых частей производится в пламени газов (ацетилена, воздуха и др.), сжигаемых в струе кислорода на выходе горелки. Присадочный материал (в виде металлического прута) и частично материал свариваемых деталей плавятся под действием температуры и заполняют зазор между ними. Наплавленный металл затвердевает, образуя шов сварного соединения.

По положению в пространстве (ГОСТ 11969-79*) сварочные швы (рисунок 5.12) подразделяются на нижние 1, вертикальные 2, горизонтальные 3, полупотолочные и потолочные 4 .

По положению в пространстве (ГОСТ 11969-79*) сварочные швы (рисунок 5.12) подразделяются на нижние 1, вертикальные 2, горизонтальные 3, полупотолочные и потолочные 4 .