|

|

Уніфікація – це різновидність методів стандартизації, вона полягає в раціональному скороченні числа типів, видів та розмірів об'єктів однакового функціонального призначення. 1 главаЗначення курсу з ВСТВ

Курс з ВСТВ є початковим у підготовці інженерів-механіків. Його знання необхідні для проектування нових машин і приладів для точного їх виготовлення, а також для експлуатації та ремонту. Інженеру треба знати, що якість продукції є головним параметром виробництва, що в сучасних умовах підвищення якості продукції закладається при проектуванні нових машин, що тільки високоякісна продукція може бути конкурентною. При проектуванні інженер повинен за основу брати умови, в яких буде працювати механізм. Це в першу чергу такі фактори, як навантаження, швидкість, температура, тертя та знос.

Основні поняття

4.1 Якість Якість – це сукупність властивостей і характеристик продукції, які повинні задовольняти потребам людства. Якість продукції або якість послуг є одним з важливіших факторів успішної діяльності будь якого виробництва. Нині в усьому світі значно підвищились вимоги споживача до якості продукції.

Показники якості продукції: · Взаємозамінність (основна властивість) · Технологічність. · Екологічність. · Естетичність. · Потужність і габарити. · Ергономічність (труд і закон). · Безпечність.

4.2 Взаємозамінність

Взаємозамінність – це властивість кожного екземпляра даного виробу і його частин рівноцінно замінити один одного без припасування або з частковим припасуванням. Питаннями взаємозамінності почали серйозно займатися в кінці ХVІІІ сторіччя, коли промисловість у ряді країн заявила свої права на швидкий розвиток. У 1914 – 1915 роках в Росії, Франції, Англії були зроблені перші спроби розробити систему допусків і посадок. Після утворення ООН (Організації об’єднаних націй), питаннями взаємозамінності для країн всього світу займається ІСО (Міжнародна організація по стандартизації). В Україні з 1980 року у всіх галузях народного господарства діють “Основні норми взаємозамінності (ОНВ)” та “Єдина система допусків та посадок ( ЄСДП)”, які вважаються завершеними. Взаємозамінність має велике народногосподарське значення і забезпечує єдність науково-технічних, економічних і організаційних заходів. Взаємозамінність – це основна властивість виробів, яка визначає якість продукції. Розрізняють взаємозамінність повну (або абсолютну) і неповну (або часткову). При повній взаємозамінності замінюють деталі або вузли без припасування, а при неповній, тобто обмеженій взаємозамінності складання вузлів, замінюють деталі або вузли лише після попереднього сортування деталей на групи. Прикладом взаємозамінності може бути складання підшипника кочення з валом, шестерні зі шліцьовим валом, а також такі деталі, як болти, гвинти, гайки, шпильки та інші. Базою для здійснення взаємозамінності в сучасному промисловому виробництві є стандартизація.

4.3 Стандартизація і стандарти

Стандартизація – це встановлення та застосування єдиних правил з метою впорядкування діяльності у певній галузі. Стандартизація – це встановлення єдиних норм і вимог, що пред’являються сировині, півфабрикатам і готовим виробам і матеріалам. Норми і вимоги оформляються у вигляді документів, що називаються стандартами. Стандарт – це нормативно-технічний документ з стандартизації, в якому викладено норми і вимоги до продукції і послуг. Стандарт – це вихідний документ, на підставі якого створюється продукція з заздалегідь заданими властивостями необхідними споживачу. Стандарт перешкоджає випуск нестандартної продукції. При цьому скорочується номенклатура продукції, що випускається і створюються умови для комплексної механізації і автоматизації виробництва, збільшенню продуктивності праці, поліпшенню якості продукції і зниженню її вартості. Не додержування стандарту переслідується законом. В Україні діють слідуючи стандарти: · ІСО – стандарт ООН (International Organization for Standardization). · ГОСТ – "государственный" [рос.] стандарт бувшого СРСР та Російської федерації. · ДСТУ – державний стандарт України. Як було сказано вище, при ООН створено ІСО, тобто міжнародну організацію стандартів. Головним і основним завданням ІСО є координація й уніфікація національних стандартів та встановлення міжнародних стандартів.

4.4 Технічні вимірювання

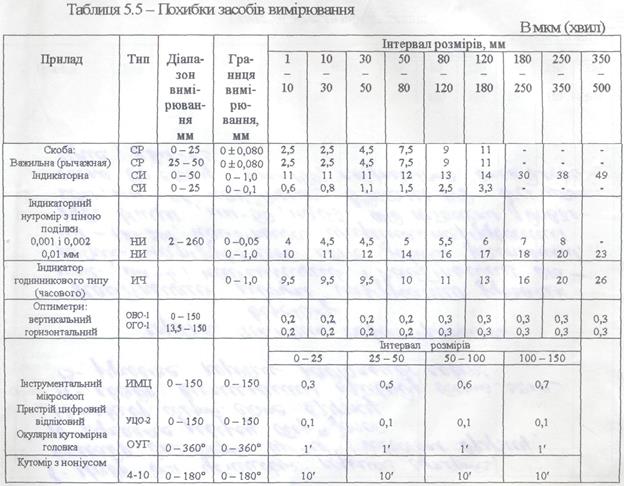

Технічні вимірювання є складовою частиною прикладної метрології. При виготовленні деталей їх розміри повинні бути забезпечені достатньо точними приладами вимірювання. Точність вимірювання – це головна характеристика якості вимірювання. Що таке точність вимірювання? Точність вимірювання – це ступінь наближення дійсних розмірів до номінальних, тобто заданих величин. Чим менше різниця між дійсним і номінальними розмірами, тим більше точність вимірювання. Велике практичне значення має правильний вибір вимірювальних засобів. Вибір приладів для вимірювання розмірів визначається економічною ефективністю, тобто точністю вимірювання, розмірами деталі, продуктивністю праці. Не слід вибирати надмірно точні (це дорого) і не досить точні (це приведе до браку вимірювання) вимірювальні засоби. Треба знати, що будь-які вимірювання не дають абсолютно точних значень. В залежності від засобу вимірювання, ми одержуємо похибки малі або великі. Ці похибки вимірювання залежать від багатьох причин. Головними причинами є ціна поділки шкали приладу і величина розміру, що вимірюється. Чим більше ціна поділки шкали, тим більше похибка вимірювання і чим більше розмір, що вимірюється, тим похибка вимірювання теж більша.

Позначення похибок:

Похибка вимірювання приладу визначається згідно паспортних даних, або РД50-98-86 (РД – "руководящие документы" [рос.]). Похибки вимірювання ще звуться табличними похибками. Похибка допустима визначається по формулі

де 0,30 – коефіцієнт згідно ГОСТ 8.051-81,

Для визначення придатності приладу до вимірювання слід зрівняти похибку вимірювання з похибкою допустимою. Якщо похибка вимірювання приладу менше допустимої похибки, то прилад придатний до вимірювання, а якщо більше, то непридатний. Наприклад, треба визначити придатність штангенциркуля ШЦ-І при контролі вала Æ 50, що виконаний по 7 квалітету точності (IT7). Для штангенциркуля ШЦ-І

В зв'язку з тим, що

Припустимо, що треба визначити придатність штангенциркуля ШЦ-І при контролі вала Æ 50, що виконаний по 14 квалітету точності (IT14). Для штангенциркуля ШЦ-І

В зв'язку з тим, що

2 ЛЕКЦІЯ

Тема : "Допуски і посадки"

1 Основні положення

Допуск розміру (Т) – це різниця між найбільшим і найменшим граничними розмірами, або алгебраїчна різниця між верхнім і нижнім відхиленнями. Посадка – це з’єднання двох деталей, що характеризується зазором або натягом. ЄСДП – єдина система допусків і посадок. Вона розроблена і погоджена з рекомендаціями ІСО. ЄСДП складає основу для міжнародної взаємозамінності, уніфікації та стандартизації машин, приладів, вузлів, деталей і технологічної оснастки, а також забезпечує одноманітність оформлення технічної документації.

Рисунок 2.1- Структурна схема системи ЄСДП

ЄСДП призначена дати конструкторам і технологам дані для вибору допусків і посадок з найменшими затратами праці й засобів вимірювання. Основними стандартами ЄСДП є: ГОСТ 25346-89 – Допуски; ГОСТ 25347-89 – Граничні відхилення валів і отворів для розмірів до 3150 мм; ГОСТ 25348-82 – Для розмірів 3.150-10.000 мм; ГОСТ 26179-84 – Для деталей із пластмас; ГОСТ 25349-88 – Для розмірів 10.000-40.000 мм. Допуски і відхилення стосуються деталей, розміри яких визначені при температурі 20°С.

Терміни і позначення

Отвір – це умовна назва поверхонь для позначення внутрішніх елементів деталей, позначається буквою D. Вал – це умовна назва поверхонь для позначення зовнішніх елементів деталей, позначається буквою d. Номінальний розмір – це розмір, який є початковим при визначенні відхилень і граничних розмірів. Номінальні розміри деталей визначають розрахунковими або вибираються методом подібності. Номінальні розміри для забезпечення взаємозамінності повинні відповідати вимогам ГОСТ 6636-69, яким встановлено чотири ряди - Позначення номінальних розмірів - Граничні розміри і відхилення Граничні розміри деталей задаються граничними відхиленнями від номінального розміру. Розрізняють найбільші граничні розміри і найменші граничні розміри:

Граничні відхилення Розрізняють верхнє і нижнє відхилення:

Визначення граничних розмірів:

Розміри граничних відхилень визначаються згідно ГОСТ – 25347-89. Дійсний розмір – це розмір встановлений вимірюванням. Кожний розмір деталі вимірюють три рази і більше, потім їх складають і ділять на число замірів. Середній розмір і є дійсним розміром. Дійсний розмір дуже рідко співпадає з номінальним розміром. Щоб розмір деталі був придатним, він повинен бути менше максимального. Якщо це правило не виконується то деталь іде в брак. Позначається:

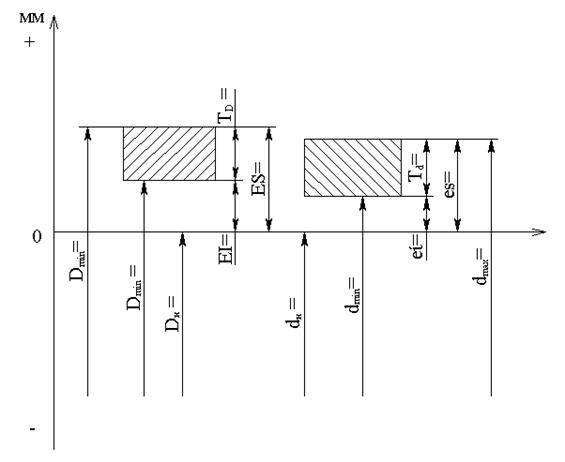

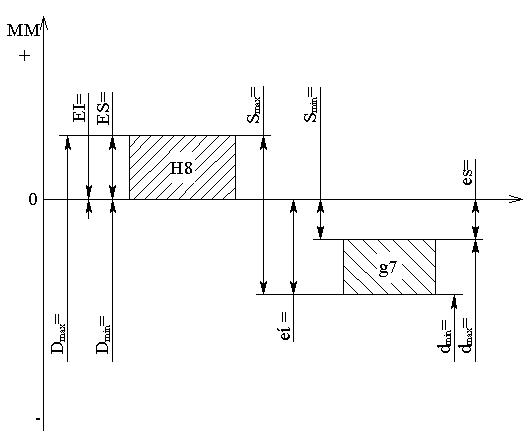

Нульова лінія – це лінія, що відповідає номінальному розміру. Від нульової лінії відкладаються відхилення розмірів при графічному зображенні полів допусків, розмірів і посадок (дивися рисунок 2.2).

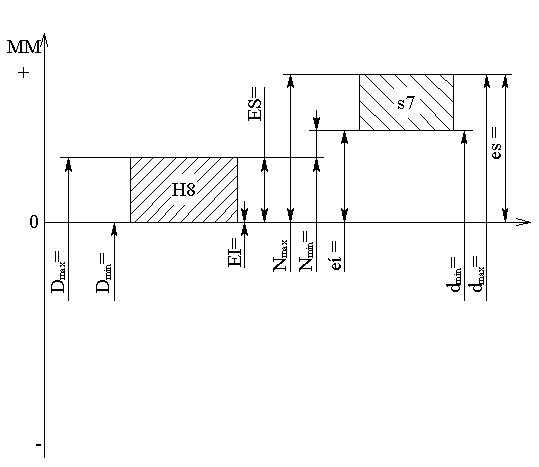

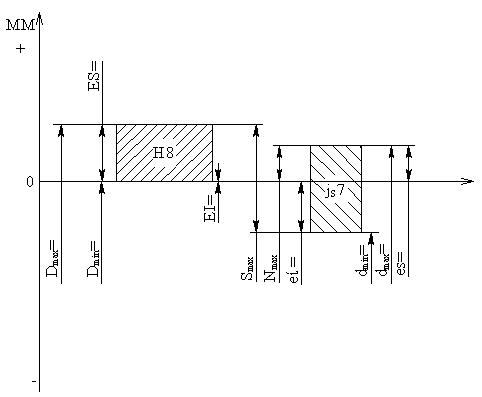

Рисунок 2.2 - Схема позначення розмірів, відхилень, допусків та полів допусків отвору та вала

Допуски розмірів Допуск – це абсолютна величина без знаку, позначається буквою Т від слова Tolerance, що визначає допустиме відхилення від стандартного розміру. ІСО позначає стандартний допуск буквами ІТ. Допуск розміру відповідного квалітетету позначається – ІТ1, ІТ3, ІТ5, ІТ8 і т.д. Допуск – це допустиме відхилення від номінального розміру, яке може зробити робочий при виготовленні деталі з дійсним розміром. Величина допуску залежить від номінального розміру та квалітету. Чим більше номінальний розмір, тим більше допуск. Чим більше квалітет, тим більше допуск і менше точність виготовлення розмірів деталі. Всі допуски розраховані на основі одиниці допуску. Формули визначення допусків: Допуск отвору Допуск вала Квалітети Слово "квалітет" в перекладанні з французького та німецького означає якість. ГОСТ ом встановлено, що квалітети – це сукупність допусків, що відповідають одному рівню точності для всіх номінальних розмірів. ГОСТ 25346-89 встановлено 20 квалітетів: 01, 0, 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18. Чим більше квалітет, тим менше точність розмірів. Поле допуску – це поле, обмежене найбільшим і найменшим граничними розмірами і визначене величиною допуску (дивися рисунок 2.2). Поле допуску позначається сполученням букви основного відхилення і порядкового номера квалітети: С6, К6, с6, к6. Позначення поля допуску вказують після номінального розміру елемента: 40К6, 40D10, 25d8, де 40 номінальний розмір, К, D, d – основні відхилення, 6, 10, 8 – квалітети, К6, D10, d8 – поля допусків. Штриховка полів допусків отворів (наприклад К6, D10) штрихуються з нахилом управо, а поля допусків валів (наприклад d8) штрихуються з нахилом вліво (дивися рисунок 2.1).

Одиниця допуску Позначається буквою Одиниця допуску є мірою точності. Формули для розрахунків допусків: При розмірах до 500 мм,

де:

(

При розмірах від 500 до 3150 мм

де:

Таблиця 2.1 – Співвідношення квалітетів і одиниць допуску

Основні відхилення Основне відхилення це одне з двох відхилень (верхнє, або нижнє), яке визначає положення допуску відносно нульової лінії. В ЄСДП основним вважається відхилення, яке знаходиться ближче до нульової лінії. Основні відхилення позначають буквами латинського алфавіту: великими для отворів А – ZC і малими для валів a – zc. Всього відхилень 28.

· Основний отвір – це отвір, нижнє відхилення якого дорівнює нулю, позначається Н. · Основний вал – це вал верхнє відхилення якого дорівнює нулю, позначається h.

Рисунок 2.3 - Розташування полів допусків отворів (а) та валів (б)

3 ЛЕКЦІЯ

Тема: "Допуски і посадки (продовження)" 1 Посадки Посадками називають з’єднання двох деталей, характер яких залежить від різниці їх розмірів. Умовно посадка записується

де:

50 – номінальний розмір обох деталей, які з’єднуються, тобто отвору і валу; Н7 – поле допуску отвору; h6 – поле допуску вала. Посадки розрізняються по типах і системах.

1.1 Типи посадок

Згідно класифікації існують три типа посадок: · Посадки з зазором, · Посадки з натягом, · Перехідні посадки.

1.2 Посадки з зазором

Посадки з зазором – це посадки , які при з’єднанні завжди утворюють зазор. Зазор позначається буквою S. Зазором називається різниця між діаметрами отвору і вала до складання. Зазор дає можливість відносного переміщення деталей, які з’єднуються. Розрізняють найменші (мінімальні) та найбільші (максимальні) зазори. Найменшим зазором називається різниця між найменшим граничним розміром отвору і найбільшим граничним розміром вала (дивися рисунок 3.1), або різниця між нижнім відхиленням отворів і верхнім відхиленням валу

Рисунок 3.1 - Схема полів допусків посадки з зазором

Найбільшим зазором називається різниця між найбільшим граничним розміром отвору і найменшим розміром вала (дивися рисунок 3.1), або різниця між верхнім відхиленням отвору і нижнім відхиленням валу, Величина зазору залежить від дійсних розмірів. Середній зазор,

1.3 Посадки з натягом

Посадки з натягом – це посадки в яких завжди утворюється натяг у з’єднанні. Натяг позначається буквою N. Натягом називається різниця між діаметрами вала і отвору до складання. При цьому діаметр вала більший за діаметр отвору. Натяг характеризує ступінь опору зміщення однієї деталі відносно другої після їх складання. Розрізняють найменший і найбільший натяг. Величина натягу залежить від дійсних розмірів. Найменший натяг – це різниця між найменшим розміром вала і найбільшим граничним розміром отвору до складання (дивися рисунок 3.2), або різниця між верхнім відхиленням валу і нижнім відхиленням отвору, Найбільший натяг – це різниця між найбільшим граничним розміром вала і найменшим граничним розміром отвору до складання (дивися рисунок 3.2). або різниця між нижнім відхиленням валу і верхнім відхиленням отвору, Середній натяг,

Рисунок 3.2 – Схема полів допусків посадки з натягом

1.4 Посадки перехідні

Посадки перехідні – це посадки, що дають можливість одержати як зазор, так і натяг у з’єднаннях в залежності від дійсних розмірів отвору і валу. При графічному зображені полів допусків отвору і вала вони перекриваються, або повністю, або частково (дивися рисунок 3.3). Перехідні посадки утворюються отворами з відхиленнями J, JS, K, M, N і валами з відхиленнями j,

Рисунок 3.3 – Схема полів допусків перехідної посадки

Найбільший зазор – це різниця між найбільшим граничним розміром отвору і найменшим граничним розміром вала, або різниця між верхнім відхиленням отвору і ніжнім відхиленням вала, Найбільший натяг – це різниця між найбільшим граничним розміром вала і найменшим граничним розміром отвору, або різниця між верхнім відхиленням вала і нижнім відхиленням отвору,

2 Системи посадок

Згідно класифікації існують дві системи посадок: · Система отвору · Система вала а також існують несистемні посадки.

2.1 Посадки у системі отвору – це такі посадки, в яких потрібні зазори і натяги утворюються зміною граничних розмірів вала і вал при цьому в неосновною деталлю. Основною деталлю в такому з’єднанні є отвір з основним відхиленням H (дивися рисунок 3.4).

Рисунок 3.4 – Схема посадок в системі отвору: 1 – поле допуску основного отвору, 2 – поля допусків валів.

2.2 Посадки у системі вала – це такі посадки, в яких потрібні зазори і натяги утворюються зміною граничних розмірів отвору і отвір при цьому є неосновною деталлю. Основною деталлю такому з’єднанні є вал з основним відхиленням h (дивися рисунок 3.5)

Рисунок 3.5 – Схема посадок в системі вала: 1 – поле допуску основного вала, 2 – поля допусків отворів. Позначення посадки вказують після номінального розміру з’єднання, при цьому в чисельнику вказують поле допуску отвору, а в знаменнику – поле допуску вала. Наприклад:

3 Вибір посадок

Формально обидві системи посадок рівноправні, але практично майже завжди більш економічні посадки в системі отвору. Це пояснюється тим, що трудомісткість виготовлення точних отворів більше ніж точних валів. Крім того, для виготовлення точних отворів вимагається більш складні і дорогі метало ріжучі інструменти і контрольно-вимірювальні прилади. При застосуванні посадок в системі отворів число типорозмірів інструментів зменшується, що знижує витрати на їх виготовлення, або покупку. А при застосуванні посадок в системі вала номенклатура інструментів збільшується. Але в деяких випадках з конструктивних міркувань приходиться застосовувати систему вала, наприклад, коли на одній ступені вала повинні розміщуватися з’єднання кількох отворів однакового номінального розміру, але з різними посадками. Треба також при виборі системи посадки враховувати допуски на стандартні деталі. Наприклад, згідно в корпусі для установки підшипника кочення треба обробляти по системі вала, а вал для з’єднання з внутрішнім кільцем підшипника кочення завжди слід виготовляти по системі отвору. В технічно обґрунтованих випадках допускаються інші посадки, які утворені з полів допусків по ЄСДП. Це можуть бути посадки, які не відносяться ні до системи отвору, ні до системи вала. Їх називають несистемні посадки. Такі посадки, наприклад, застосовуються в шліцьових з’єднаннях;

В сучасних умовах конструктори і технологи машинобудування застосовують три методи вибору допусків і посадок: 1 Метод аналогів, 2 Метод подібності, 3 Розрахунковий метод. Метод подібності – це удосконалений метод аналогів. Він використовується значно більше других методів. Для його використання треба в довідниках знайти аналогічну установку, машину, або вузол чи деталь, що проектується Вами і взяти необхідні дані згідно ГОСТ. Розрахунковий метод – це найбільш обґрунтований метод. Для посадок з зазором розраховують зазори, а для посадок з натягом розраховують натяги. Потім, по приведених і рекомендованих ГОСТ25347-89 посадках, підбирають, згідно з розрахованими зазорами або натягами необхідну посадку. Слід чітко уявляти розміщення відхилень отворів і валів згідно схеми (рисунок 2.2), так як від їх різного сполучення залежить тип утворюваної посадки. Наприклад, з’єднуючи вали з відхиленнями від |

|

- похибка вимірювання приладу,

- похибка вимірювання приладу, - допустима (гранична) похибка.

- допустима (гранична) похибка. ,

, - допуск розміру вала або отвору (

- допуск розміру вала або отвору (  ,

,  ).

).

5,

5,  ,

,  .

. - найбільший граничний розмір отвору,

- найбільший граничний розмір отвору, - найменший граничний розмір отвору,

- найменший граничний розмір отвору, - найбільший граничний розмір вала,

- найбільший граничний розмір вала, - найменший граничний розмір вала.

- найменший граничний розмір вала. - верхнє відхилення отвору,

- верхнє відхилення отвору, - верхнє відхилення вала,

- верхнє відхилення вала, - нижнє відхилення отвору,

- нижнє відхилення отвору, - нижнє відхилення вала.

- нижнє відхилення вала.

,

,  .

.

для розмірів до 500 мм і буквою

для розмірів до 500 мм і буквою  для розмірів від 500 до 3150 мм.

для розмірів від 500 до 3150 мм. ,

, ,

,

- інтервал розміру згідно ГОСТ 25346-89).

- інтервал розміру згідно ГОСТ 25346-89). ,

, ,

, - число одиниць допусків для квалітетів від 5 до 18 згідно таблиці 2.1.

- число одиниць допусків для квалітетів від 5 до 18 згідно таблиці 2.1.

,

, - знак діаметра;

- знак діаметра; .

.

.

. .

. .

. .

. .

.

, k, m, n.

, k, m, n.

;

;  ;

;  .

. ;

;  ;

;  та інші.

та інші. з основними отворами Н одержують посадки в системі отвору. При цьому посадки з зазором забезпечуються валами з відхиленням

з основними отворами Н одержують посадки в системі отвору. При цьому посадки з зазором забезпечуються валами з відхиленням  ,

,  ,

,  , e, ef, f, fg, g, h; перехідні посадки забезпечуються валами

, e, ef, f, fg, g, h; перехідні посадки забезпечуються валами  ,

,  ,

,  ,

,  ; а посадки з натягом забезпечуються валами

; а посадки з натягом забезпечуються валами  ,

,  ,

,  ,

,  ,

,  ,

,  ,

,  ,

,  ,

,  ,

,  ,

,  ,

,  . З’єднуючи отвори з відхиленнями від

. З’єднуючи отвори з відхиленнями від  до

до  ,

,  ,

,  ,

,  ,

,  ; а посадки з натягом забезпечуються отворами

; а посадки з натягом забезпечуються отворами  ,

,  ,

,  ,

,  ,

,  ,

,  ,

,  ,

,  ,

,  ,

,  ,

,  ,

,  .

.