|

|

Зависимость скорости подачи электродной проволокиот силы тока и ее диаметра

6.Порядок выполнения работы

Предназначенная для наплавки деталь зажимается в патроне станка и устанавливается вылет электрода на 15 … 20мм (расстояние от поверхности детали до мундштука). Чтобы металл во время наплавки не стекал, электрод смещают в сторону, обратную направлению сварки, на 5 … 10 мм. После пуска сварочного преобразователя нажать кнопку «вниз» – конец электрода замыкается на изделии. Затем открывается шибер бункера, и флюс поступает в зону наплавки. Нажатием кнопки «пуск» возбуждается дуга и начинается процесс наплавки. При возникновении дуги кнопку отпустить. В процессе наплавки необходимо обивать шлак, следить за показаниями прибора и нормальным поступлением флюса в зону горения дуги. Наплавка производится на детали по заданию преподавателя. По окончании наплавки последовательным нажатием кнопки «СТОП-1» и «СТОП-2» процесс прекращается, перекрытием шибера прекращается подача флюса. После наплавки производится осмотр наплавленного металла и делается оценка выполненной работы и сравнивается этот вид наплавки с другими (например, с вибродуговой наплавкой). Параметры процесса наплавки можно определить используя алгоритм и программу, приведенную в приложении А.

7. Отчёт о выполненной работе

После выполнения лабораторной работы студент представляет письменный отчет и сдает его на следующем занятии преподавателю. В отчете должны быть освещены следующие вопросы: 1 Подготовка деталей к наплавке с использованием алгоритма. 2 Выбор режимов наплавки. 3 Описание технологического процесса. 4 Схема процесса наплавки. 5 Построить график f(n и S). Пример расчета параметров наплавки дан в приложении Б, а алгоритм в приложении А.

Контрольные вопросы

1. Каковы сущность и назначение наплавки под слоем флюса при восстановлении деталей? 2. Каковы назначение и марки флюсов, применяемых при наплавке (плавленые и керамические флюсы)? 3. Какие режимы наплавки Вы знаете и каково их влияние на качество наплавки? 4. Какие материалы и оборудование применяются для наплавки деталей под слоем флюса? 5. Приведите примеры деталей лесозаготовительных и лесохозяйственных машин, восстанавливаемых наплавкой под слоем флюса. 6. Какие имеются преимущество и недостатки восстановления деталей наплавкой под слоем флюса? Лабораторная работа №5 – РАСТАЧИВАНИЕ И ХОНИНГОВАНИЕ ЦИЛИНДРОВ И ГИЛЬЗ АВТОТРАКТОРНЫХ ДВИГАТЕЛЕЙ

1. Цель работы

Освоить и приобрести практические навыки по ремонту гильз или цилиндров блоков двигателей методом ремонтных размеров.

2. Оснащение рабочего места

2.1. Алмазно-расточной станок 2А78 – 1 шт. 2.2. Вертикально-хонинговальный станок 2Г833 – 1 шт. 2.3. Набор приспособлений для крепления и установки блока цилиндров или гильзы на станках при растачивании и хонинговании – 1 шт. 2.4. Шариковая оправка – 1 шт. 2.5. Наездник – 1 шт. 2.6. Эталон к наезднику – 1 шт. 2.7. Приспособление для проверки центрирования детали – 1 шт. 2.8. Ключ гаечный 22×24 – 1 шт. 2.9. Резцы расточные ВК2, ВКЗ, ВКЗм– по 1 шт. 2.10. Бруски хонинговальные алмазные 2768-0110-АСР 200/160-100-К для предварительного хонингования – 2 шт. 2.11. Микрометр МК 125 – 1 шт. 2.12. Микрометр МК 150 – 1 шт. 2.13. Индикаторный нутромер И4 160 – 1 шт. 2.14. Штангенциркуль ЩЦ-125 – 1 шт. 2.15. Линейка измерительная 30 мм– 1 шт. 2.16. Эталоны шероховатости – 1 комплект. 2.17. Гильзы и блоки цилиндров подлежащие расточке. 2.18. Плакаты и таблицы ремонтных размеров цилиндров. 2.19. Ключ для крепления резца и оправки. 2.20. Эталон для настройки инструмента.

3. Техника безопасности при выполнении лабораторной работы

3.1. К работе не допускаются лица, не прошедшие инструктаж по технике безопасности. 3.2. Не разрешается работать на станках в расстегнутой одежде и не зашнурованной обуви. 3.3. Категорически запрещается производить измерения во время работы шпинделя. 3.4. Категорически запрещается включать шпиндель, при выведенной хонинговальной головке. 3.5. Для предотвращения вылета брусков из оправок в процессе шлифования цилиндров на станке не допускается выдвижение брусков из цилиндров более чем на 1/3 длины. 3.6. Рабочее место не должно быть захламленным и скользким. 3.7. Заземление станка должно быть надежным. 3.8. Запускать станок только в присутствии преподавателя или учебного мастера. 3.9. Бережно относиться к учебному оборудованию. 3.10. После окончания работы убрать рабочее место.

4. Задание

4.1. Изучить содержание работы, применяемое оборудование, приспособления, инструмент и правила техники безопасности. 4.2. Произвести выбор ремонтного размера для расточки и хонингования гильз или цилиндров блока. 4.3. Произвести разработку и расчет технологического процесса восстановлении гильз или цилиндров блока и оформить в соответствии с ЕСТД операционные карты. 4.4. Произвести расточку и хонингование гильз или цилиндров блока до ремонтного размера. 4.3. Составить отчет о работе.

5. Теория вопроса

Основными неисправностями цилиндров (гильз) являются: износ, царапины и задиры рабочей поверхности, износ и повреждение посадочных поясков, коррозия наружной поверхности. Износ цилиндров по длине и диаметру происходит в результате трения поршневых колец. Рабочая поверхность цилиндра принимает форму овала и конуса, обращенного вершиной вниз. При износе цилиндра на величину 0,3 ... 0,35 мм (для большинства двигателей) и увеличения зазора в сопряжении цилиндр-поршень выше допустимого без ремонта цилиндры подвергаются ремонту, а гильзы замене или ремонту. Одним из способов ремонта цилиндров и гильз является расточка их до ремонтного размера. Нормальные и ремонтные размеры гильз некоторых автотракторных двигателей приведены в таблице 1. Растачивание цилиндров производится на специальных алмазно-расточных станках различных моделей, в том числе 278Л, 278Н, 2А78Н. Техническая характеристика станков приведена в таблице 2. Расточные гильзы подвергаются окончательной обработке хонингованием. Хонингование производится на специальных вертикально-доводочных станках ЗК84, 2М8З, ЗГ833, ЗН84, техническая характеристика приведена в таблице 3. Обработка хонингованием производится абразивными брусками или другими режущими инструментами при одновременном вращательном и возвратно-поступательном движении. Сочетание таких двигателей обеспечивает получение равномерной сетки пересекающихся рисок, причем, одно и то же зерно абразива не повторяет свою траекторию дважды (рис. 1). Такая обработка позволяет получить на рабочей поверхности предпочтительную микрогеометрию шероховатости. Хонингование ведется при значительно меньших скоростях, чем шлифование, удельное давление также во много раз ниже, что обеспечивает незначительный нагрев поверхности. Деформация поверхности и прижоги отсутствуют.

Рис.1. Траектория движения зерна абразива

Таблица 1

Нормальные и ремонтные размеры гильз автотракторных двигателей

Примечание. Технические требования на внутреннюю поверхность гильз цилиндров двигателя: 1. Овальность и конусность тракторных не более 0,01 мм. 2. Шероховатость тракторных (Rа 0,03), автомобильных (Rа 0,02). 3. Гильзы ремонтных размеров сортируются аналогично гильзам нормальных размеров. 4. Предельные отклонения ремонтных те же, что и гильз нормальных размеров. Таблица 2

Технические характеристики алмазно-расточных станков

Охлаждение при хонинговании производится керосином, который также удаляет и абразивные частицы. Различают предварительное и окончательное хонингование. При обработке цилиндров автотракторных двигателей применяют двух-трех кратное хонингование. Чистоту поверхности можно получить от 8 до 12 квалитета. Чистота поверхности при хонинговании зависит от угла α, чем меньше α, тем выше чистота поверхности

где Vвп – скорость возвратно-поступательного движения хонинговальной головки; Vок – окружная скорость головки, обычно tgα составляет 45° ... 30°.

Таблица 3

Техническая характеристика хонинговальных станков

5.1.Алмазно-расточной станок 2А78Н

Станок состоит из основания 1 (рис. 2), на котором установлена колонна 2, имеющая призматические направляющие, по которым в вертикальном направлении перемещается шпиндель 23. В нижней части колонны расположена коробка скоростей и подач. На горизонтальных направляющих основания установлен стол 24. Управление рабочими органами станка включает в себя: рукоятки 6, 7 переключения ручных, рабочих и ускоренных перемещений шпиндельной бабки, рукоятку 4 переключения скоростей, рукоятку 8 переключения полюсов электродвигателя, маховик 18 ручного перемещения стола, рукоятку 25 включения шпинделя, а также кнопок 10, 11 пуска (остановки) станка и кнопок 15, 16 подъема (опускания) бабки.

Рис. 2.Алмазно-расточной станок 2А78: 1 – основание, 2 – колонна, 3 – электродвигатель, 4, 6, 7 – рукоятки переключения скоростей, 5 –пакетный выключатель, 8 – рукоятка переключения, 9 – лампа освещения, 10, 11, 14, 15, 16 – кнопки пульта управления, 12, 13 – упоры продольного и поперечного перемещения стола, 17, 19 – стопорные рукоятки продольного и поперечного перемещения стола, 18 – маховик ручного перемещения стола, 20, 21 –концевые выключатели продольного и поперечного хода стола, 22 – шпиндельная бабка, 23 – шпиндель, 24 – стол, 25 – рукоятки включения шпинделя. Главный привод станка осуществляется пакетным выключателем 5. Приспособление для установки и закрепления гильзы цилиндра двигателя при растачивании показано на рисунке 3.

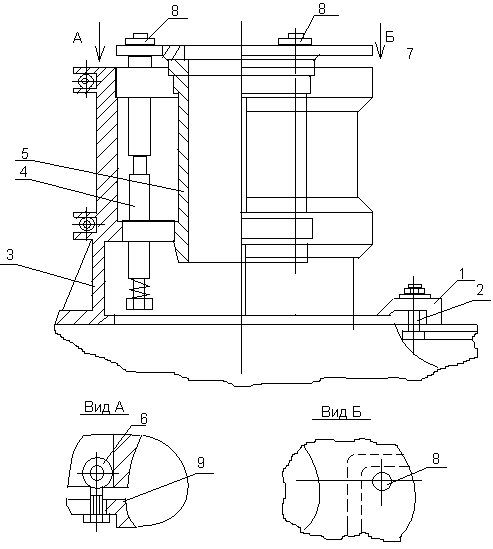

Рис. 3. Приспособление для установки гильз: 1 – прихват, 2 – болты, 3 – корпус приспособления, 4 – накладка, 5 – гильза, 6 – шарнир, 7 – крышка, 8 – ось, 9 – гайка

Приспособление состоит из корпуса 3 с отбрасывающейся на шарнирах 6 крышкой 7. Чтобы установить накладку 4 в приспособление, нужно вставить ее в корпус, закрыть крышку, пропустить сквозь ушки корпуса и отверстия в винтах в ось 8, после чего равномерно обжать все гайки 9. Подача и распределение охлаждающего средства из резервуара (полость основания) в зону хонингования осуществляется электронасосом 18 и с помощью приспособления 17. Примечание. В числителе мощность основного электродвигателя, в знаменателе – суммарная мощность основного и вспомогательного двигателей. Доводка цилиндров производится хонинговальной головкой. Корпус головки с помощью штанги соединен со шпинделем станка и совершает вместе с ним вращательное движение. Шарниры обеспечивают правильное положение головки в цилиндре при несовпадении оси последнего шпинделя. В корпусе головки имеются направляющие, в которых устанавливаются 5 ... 6 держателей абразивных брусков. Камнедержатель с абразивными брусками перемещается в направлении под воздействием 3-х стягивающих пружин к центру и разжимающих конусов от центра. Перемещение конусов (разжатие камнедержателей) производится с помощью винта вращением маховика, имеющего 40 делений. Оборот маховика соответствует разжатию камнедержателей по диаметру на 0,2 мм. Хонинговальные головки имеют различные размеры в зависимости от диаметров и длин обрабатываемых цилиндров. Для хонингования рекомендуется применять бруски из зеленого корборунда на керамической связке с зернистостью 180 и твердостью СТ для предварительной доводки, и с зернистостью 300 ... 400 и твердостью СМ I или МЗ для окончательной доводки. Однако уже в настоящее время накоплен значительный опыт использования при хонинговании гильз и цилиндров синтетических алмазов на механической связке (80 % Сu и 20 % Sn). Для чернового хонингования (при припуске 0,5 мм на диаметр) применяют бруски АБ×100×8×3,5×1,5-Р50-АС6-М1-100-5,2 (АБ – алмазный брусок; 100×8×3,5 – размеры бруска, мм; 1,5 –толщина алмазного слоя, мм; Р – радиус округления бруска, равный 50 мм; АС6-М1-100-5.2 – алмазный слой (АС) зернистостью 6 на металлической связке М1 при 100% концентрации содержит в 1 см3 4,39 карата алмаза). Припуск на доводку определяется половиной разницы между ремонтным размером и действительным измерительным размером. Для установки и закрепления растачиваемого блока цилиндров и гильз применяют технологическую оснастку. Контроль гильзы и цилиндра блока после ремонта производится с тем, чтобы определить соответствие техническим требованиям показателей точности размеров, геометрической формы и чистоты обработанной поверхности. Овальность и конусообразность отремонтированной гильзы или цилиндра блока не должны превышать 0,02 мм (для тракторных двигателей). Шероховатость поверхности должна быть в пределах 1,6 ... 1,0 мкм (для тракторных двигателей). Шероховатость поверхности должна быть в пределах 0,8 ... 0,5 мкм для автомобильных двигателей.

6. Порядок и методика проведения работы

Изучив правила по технике безопасности и применяемое оборудование, приступить к выполнению практической части лабораторной работы в следующем порядке: 6.1. Получить у преподавателя индивидуальное задание, а у учебного мастера инструмент. 6.2. Определить ремонтный размер цилиндра. Для установки и закрепления гильзы или цилиндров блока на столе станка применяют различные приспособления. За базу при установке используют посадочные поверхности и верхний торец буртика гильзы. При расточке цилиндров на станке 2А78 (рис. 2) блок цилиндров или гильзу устанавливают в специальном приспособлении на столе станка. Измеряют диаметр цилиндра (максимальный и минимальный) и определяют под какой ремонтный размер нужно расточить цилиндр. Каждая из накладок (рис. 4) состоит из двух чугунных колец 1 и 2, соединенных тремя стяжками 3. Нижнее кольцо подпружинено и может передвигаться вертикально по стяжкам. Накладка устанавливается на торце в приспособлении и центрируется по наружной поверхности торца 1 и 2. Обрабатываемая деталь центрируется в накладке по внутренней поверхности колец 1 и 2 и прижимается кольцом 4 и тремя гайками с шайбой. Приспособление для центрирования гильзы или блока цилиндров (рис. 5),предназначенное для сближения оси шпинделя с осью обрабатываемого отверстия путем перемещения изделия на столе станка. Приспособление состоит из колодки 1, ввинчиваемой в торец резцовой головки шпинделя, державки 2 с гайкой 3 цангового зажима на конце для крепления индикатора 4. Рычаг 5 свободно поворачивается на оси, упором на конце одного плеча касаясь обрабатываемой поверхности, другим к тельному штифту индикатора 4. Подвод к обрабатываемой поверхности упора рычага производится перемещением державки 2 в колодке 1, а положение фиксируется винтом 7.

Рис. 4. Накладка: 1, 2 – установочные кольца, 3 – стяжки, 4 – кольцо прижимное

Рис. 5. Приспособление для центрирования блока цилиндров или гильз: 1 – колодка, 2 – державка, 3 – гайка, 4 – индикатор, 5 – рычаг, 6 – ось, 7 – винт Центрирование осуществляется следующим образом. Проворачивают от руки шпиндель и наблюдают за отклонением стрелки индикатора. Затем путем перемещения блока или гильзы добиваются минимальных колебаний стрелки, после чего закрепляют блок и гильзу. Растачивание производится резцами, оснащенными пластинами из твердого сплава, алмаза или других материалов. Резец вместе со шпинделем имеет рабочее вращательное и возвратно-поступательное движение. Для такой расточки применяются резцы, характеристика которых приводится в таблице 4.

Таблица 4

Характеристика резцов применяемых для расточки

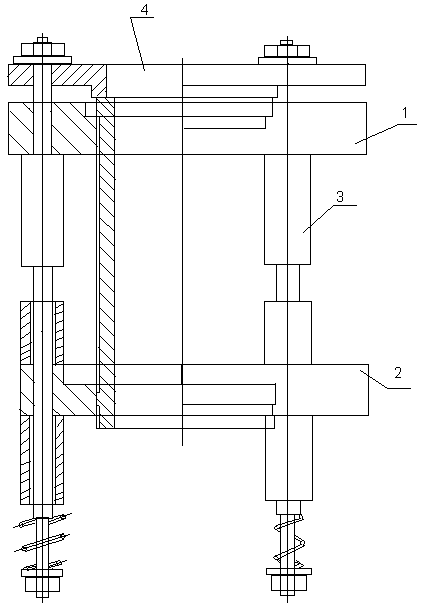

Вертикально-хонинговальный станок ЗГ833 Станок состоит из основания 1 (рис. 6), на котором крепится колона 7, электронасос охлаждения 18 и приспособления для установки деталей. На колоне расположены: привод 10 редуктора вращения шпинделя, привод 8 коробки передач, пульт управления 16 и электрошкаф (на рисунке не показан). На цилиндрических направляющих 11, закрепленных вверху в корпусе редуктора 15, совершает поступательно-возвратное движение ползун 13, который соединен поводком 14 с хонинговальной головкой 2. Возвратно-поступательное движение ползуна осуществляется с помощью рейки 5, закрепленной в нем от коробки передач 6. Вращательное движение сообщается хонинговальной головке редуктора 15 на приемную шестерню ползуна через шлицевой вал 3. Ход ползуна регулируется рукояткой 12 механизма регулирования. Разжим брусков хонинговальной головки производится вручную маховиком 4 механизма, а ручной ввод ее в обрабатываемое отверстие маховиком 9 механизма ввода.

Рис. 6. Вертикально-хонинговальный станок 3Г 833: 1 – основание; 2 – хонинговальная головка; 3 – шлицевой вал; 4 – маховик; 5 – рейка; 6 – коробка передач; 9 – маховик ручного ввода; 10 – привод редуктора; 11 –цилиндрические направляющие; 12 – рукоятка механизма реверсирования; 13 – ползун; 14 – поводок; 15 – редуктор; 16 – пульт управления; 17 – приспособление для охлаждения хона; 18 – электронасос охлаждения; 19 – приспособление для крепления деталей. Др.р. = dmax + 2(а + в), мм

где dmax – диаметр гильзы в месте наибольшего износа (наивысшая точка верхнего поршневого кольца), мм; а – припуск на растачивание (по условиям заглубления резца, 0,05 ... 1 , 0 мм на сторону); в – припуск на двухстадийное хонингование (0,02 ... 0,05 мм на сторону), причем припуск на окончательное хонингование в зависимости от требований на шероховатость может колебаться в пределах 0,005 ... 0,015 мм). Измеряют длину цилиндра и устанавливают ограничительные кулачки, закрепленные в Т-образном пазу на правой стороне колоны станка. Кулачок, ограничивающий перемещение бабки вниз, устанавливают таким образом, чтобы он нажимал рычаг конечного момент выхода резца из растачиваемого отверстия на 3 ... 5 мм.

6.3. Установить блок цилиндров или гильзу в приспособлении и центрировать их со шпинделем шариковой оправкой 4. В резцовую головку 3 шпинделя вставляют центрирующую головку 4 (рис. 7) и устанавливают ее на необходимый размер (вращением установочного винта 2), который определяется по следующей формуле:

I = (Д + d0)/2,

где Д – диаметр гильзы цилиндра в верхней части, мм; d0 – диаметр шпинделя (оправки), d0 = 100 мм.

После установки центрирующей оправки вращением маховика 6 (рис. 2) шпиндель станка опускают настолько, чтобы шаровой конец оправки вошел в цилиндр на 3 … 5 мм от поверхности блока. Затем медленно поворачивая шпиндель и перемещая по столу блок цилиндров, устанавливают его в положение, при котором конец оправки касается поверхности цилиндра по всей окружности. После этого осторожно закрепляют блок цилиндров к столу четырьмя планками и болтами, проверяют центровку и поднимают шпиндель. Убирают центрирующую оправку, ввертывают в шпиндель колодку специального индикаторного приспособления (рис. 5). Рычаг приспособления вводят в цилиндр на 3 ... 5 мм от поверхности кромки, подводя его к поверхности цилиндра, совмещают шкалу индикатора 4 со стрелкой и медленным вращением шпинделя проверяют точность совмещения осей цилиндра и шпинделя. Если отклонение по индикатору не более 0,02 ... 0,03 мм, то установка считается нормальной, при больших показаниях установку и центровку блока (гильзы) цилиндров повторяют.

а) б)

Рис. 7. Схема центрирования цилиндров (а) и установки резца (б): 1 – цилиндр. 2 – установочный винт, 3 – резцовая головка, 4 – центрирующая оправка, 5 – установочный винт резца, 6 – шкала, 7 – резец.

6.4. Установить резец в размер, на который будет производиться расточка.

В отверстие шпинделя вставляют резец и вращением винта (рис. 7, б) устанавливают его на размер, рассчитанный по формуле:

При этом надо учитывать, что поворачивая установочный винт 5 резца против часовой стрелки на одно деление шкалы, резец выдвигается на 0,02 мм. После установочный резца на требуемый размер следует прочно завернуть стопор и снова замерить размер Нр микрометром. Для установки резца на заданный размер расточки может применятся наездник. Он состоит из призматического корпуса, в отверстие которого вставляется оправка с внутренним стержнем, передающим усилие стержня на штырь эталона. Эталон представляет собой барабан, по размерам соответствующий головке шпинделя (диаметром 78 и 120 мм). В него запрессованы штыри, прошлифованные на 12 размеров расточки цилиндров двигателей внутреннего сгорания.

6.5. Определить режимы растачивания и выбрать по паспорту ближайшие к расчетным частоту вращения и подачу шпинделя.

Режим резания определяется по заданным условиям обработки, сочетая наивыгоднейшие глубину резания, подачу и скорость резания в следующем порядке: – определяют глубину резания и число заходов и выбирают подачу; – определяют скорость резания, частоту вращения, корректируют выбранный режим в зависимости от измененных условий обработки и паспортных данных станка. Следует иметь в виду, что глубина резания при расточке изношенного цилиндра двигателя непостоянна по длине цилиндра. Максимальная глубина, резания определяется выражением:

где До– наименьший размер цилиндра до расточки, мм. Глубина резания в пределах 0,05 ... 0,35 мм существенно не влияет на качество поверхности. Это позволяет производить расточку за один проход, так как в соответствии с величиной ремонтного интервала глубина резания обычно не превышает 0,25 мм. Оптимальные подачи для металлов приводятся в таблице 5. Низшие значения выбирают в случаях, если тонкая расточка является заключительной операцией. Таблица 5

Предпочтительная подача и скорость резания

Так как в нашем случае после расточки цилиндров будет проводится доводка, то рационально выбрать большие значения подач. Число проходов, необходимые для припуска определяют по формуле:

где h – припуск на обработку мм.

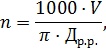

Подачу выбирают в зависимости от требований, предъявляемых к чистоте обрабатываемой поверхности, принятой глубины резания, твердости обрабатываемого материала. Скорость резания выбирают в зависимости от качества обрабатываемого материала, материала резца, глубины резания и подачи. Выбранную по таблице скорость резания корректируют, если условия обработки отличаются от табличных. Определив скорости резания, подсчитывают частоту вращения шпинделя станка n, об/мин по формуле:

где V – скорость резания, м/мин. Рассчитанную частоту вращения проверяют, соответствует ли она данным станка, на котором предусматривается обработка детали. Скорректировать, если необходимо, режим резания.

6.6. Настроить станок на заданный режим и произвести растачивание гильзы или блока цилиндров блока.

6.7 Измерить диаметр расточенной гильзы, цилиндра и определить шероховатость поверхности (по эталонам шероховатости).

6.8 Основное время при растачивании цилиндров Т0 мин. определяется из соотношения:

где l4 – длина цилиндра, мм; l1 и l2 – врезание и перебег резца, мм; S– подача резца, мм/об (м/мин).

6.9. Заполнить операционную карту на механическую обработку.

Включение и выключение станка в присутствии учебного мастера производится следующим образом. Рукояткой 4(рис. 2) переключения скорости и рукояткой 6 подачи шпинделя установить частоту вращения и подачу, маховиком 7 ручной подачи подвести шпиндель 23 к гильзе так, чтобы резец касался верхнего ее торца. Включением кнопки пуска (так чтобы резец касался) 10 пустить станок в работу. Произвести растачивание гильзы на всю длину. По окончании растачивания остановить станок. Маховиком 18 ручного перемещения стола сместить гильзу в сторону так, чтобы при выходе шпинделя не испортить ее резцом. Затем рукоятку 15 самохода поставить в положение «Ускоренная подача», нажать кнопку «Подача вверх», вывести шпиндель из гильзы или блока. Овальность и конусообразность гильзы или блока цилиндров после растачивания не должна превышать 0,03 мм (проверяется индикаторным нитрометром). 6.10. Определить режим хонингования и выбрать по паспорту ближайшее к расчетным частоты вращения и двойных ходов хонинговальной головки.

Режим доводки абразивными брусками определяется следующими элементами: скоростью вращательного движения головки, скоростью возвратно-поступательного движения хонинговальной головки, удельным давлением абразивных брусков на зеркало цилиндра. На качество поверхности и на производительность процесса оказывают влияние материал, твердость и зернистость абразивных брусков, подача охлаждающей жидкости. Перед наладкой станка 3Г833 определяют необходимую частоту вращения шпинделя по формуле:

nок = 1000Vок / πДр.р., об/мин

где Vок– окружная скорость вращения хонинговальной головки, (таблица 7).

Затем частоту двойных ходов:

nд.х. = 1000Vвп / 2L, дв.х./мин

где Vвп – скорость возвратно-поступательного движения хонинговальной головки, мм L–длина рабочего хода хонинговальной головки, м/мин. (рис. 7).

L = I + 2k–m,

где I – длина хонингуемой гильзы или цилиндра блока, мм; k –пробег бруска за пределы гильзы, k = 13 ... 15 мм; т – длина хонинговального бруска, т = 100 мм.

nд.х. = а/в,

где а – величина припуска, мм; в – часть припуска, снимаемого за один проход, мм.

Основное время хонингования цилиндровТо, по формуле:

То = h / 60 Sоnд.х/,

где Sо – величина радиальной подачи на двойной ход хона; h – припуск на обработку, мм.

Рекомендуемые припуски приведены в таблице 6. Режим резания при хонинговании выбирается из условий, чтобы угол подъема спирали, оставляемый абразивными зернами на зеркале цилиндра, был в пределах 5° ... 30°. Рекомендуемые режимы хонингования приведены в таблицах 7, 8 и 9.

6.11. Установить гильзу или блок на столе станка, сцентрировать визуально под хонинговальную головку и закрепить зажимами на столе станка.

Расточенный блок цилиндров или гильзу со специальным приспособлением устанавливают на стол станка. Передвигая блок цилиндров или приспособления с гильзой, добиваются, чтобы ось шпинделя станка или сама головка приблизительно совпадала с осью цилиндра, после чего блок цилиндров или приспособления закрепляют. Знакомятся с устройством головки или хонингования цилиндров. Осматривают поверхность абразивных брусков и проверяют, нет ли на них трещин, выкрашенных краев и т.д. Испорченные бруски обычно закрепляют комплектно. При установленных брусках проверяют камнедержатели на заедание в пазах, для чего их поочередно слегка стягивают рукой, преодолевая упругость, а затем отпускают. При этом камнедержатель, должен быстро возвращаться в исходное положение.

Таблица 6 Припуск на хонингование отверстий

Таблица 7

Режим хонингования

Таблица 8

Режим алмазного хонингования чугуна (НВ 280)

Таблица 9

Режимы алмазного хонингования гильз цилиндров двигателей из незакаленного чугуна (40 ... 47 НRС)

Рис.8. Пульт управления хонинговального станка

Хонинговальную головку соединяют со шпинделем станка, переключатель (рис. 8) режимов управления на пульте устанавливают в положение "Ручной" (при этом сигнальная лампа горит) и маховиком ручного ввода плавно вводят хонинговальную головку в цилиндр. Проверяют правильность настройки хода ползуна, который осуществляется регулировкой ползуна кулачками. |

|

,

,

.

. ,

,

,

,