|

|

Многозапорный замок на пластиковые двериМногозапорный замок на пластиковые двери представляет собой механизм, имеющий несколько разных, удаленных друг от друга точек выхода ригелей. Устойчивость к взлому у такого механизма существенно выше, чем у обычного замка с однозапорной конструкцией. Многозапорный замок на пластиковые двери обеспечивает дополнительно более плотное примыкание элементов дверного блока друг к другу, что повышает степень тепло и шумоизоляции двери. Такое запорное устройство дополнительно поддерживает геометрию дверной конструкции, препятствуя провисанию полотен в закрытом виде на протяжении всего срока эксплуатации. Многозапорные замки для пластиковых дверей отличаются тем, что в них есть плоский шульп 16мм по ширине и 3 мм толщиной. Расстояние от точки поворота ручки до края штульпа составляет от 25 до 45 мм и расстояние между осевыми точками поворота ручки и замка составляет 92 мм. Для некоторых пластиковых дверных блоком может потребоваться U-образная пластина 24 мм шириной и длиной до 6 мм. В толщине армированного стекла параллельно его поверхности находится металлическая сетка, что делает его безопасным, так как при разбивании осколки стекла удерживаются на сетке и стекло, даже при большом количестве трещин, сохраняет свою форму и не выпадет из рамы. Это свойство армированного стекла позволяет применять его для устройства фонарей промышленных зданий и остекления помещений с повышенными требованиями к безопасности и огнестойкости остекления. По ГОСТ 7481-78 армированное стекло изготавливается размерами 400—1500 мм по ширине и 1200—2000 по длине с допуском ±3 мм. Толщина 5,5 мм с допуском ±0,7 мм. Проволочная сетка с толщиной проволок 0,35— 0,45 мм должна располагаться на расстоянии не менее 1,5 мм от поверхности стекла и не более 20 мм от края. Присутствие проволочной сетки в толще листа делает армированное стекло менее прочным, чем обычное. Прочность его на изгиб не превышает 20—30 МПа, что примерно в 2 раза меньше прочности того же стекла без металлической сетки. Светопропускание армированного стекла должно быть не менее 65 %, выраженное на номинальную толщину стекла. В производстве армированного стекла большое значение имеют состав металла сетки и способ ее изготовления. Правильно приготовленная сетка имеет в стекле серебристый цвет, при отсутствии на ее поверхности пузырей разного размера. Обычно применяется сетка светлого отжига (отжиг в атмосфере азота). Но и эта сетка может давать пузыри в стекломассе, если она после изготовления будет загрязнена маслом и другими органическими веществами. Поэтому сетку после изготовления перевозят к месту потребления в запаянных пеналах. Для армирования должна применяться сетка из обработанной проволоки со светлой поверхностью из малоуглеродистой стали. Армирующий каркас должен выполняться в виде сварной сетки с квадратными ячейками (размер стороны 12,5 или 25 мм). Армированное стекло также изготовляют с узорчатой поверхностью и цветное. За рубежом наряду с обычным изготовляется полированное армированное стекло. 49.Производства флоат-стекла. Самым последним этапом в производстве листового стекла был так называемый флоат - метод, разработанный и запатентованный в 1959 году английским изобретателем Аластером Пилкингтоном. При этом процессе стекло поступает из печи плавления в горизонтальной плоскости в виде плоской ленты через ванну с расплавленным оловом на дальнейшие охлаждение и отжиг. Огромным преимуществом флоат - метода, по сравнению со всеми предыдущими, является, кроме всего прочего, более высокая производительность, стабильная толщина и качество поверхности. По качеству поверхности такое стекло не уступает полированному, - флоат- процесс вытесняет технику шлифовки и полировки стекла. Флоат стекло- характеризуется исключительной ровностью и отсутствием оптических дефектов. Получаемое стекло может быть прозрачным, окрашенным или иметь специально нанесенное покрытие. Стекло, получаемое при помощи флоат-метода, называется флоат-стеклом, и в настоящее время является наиболее распространенным типом стекла. По этой технологии расплавленная стекломасса попадает во флоат-ванну на поверхность расплавленного олова, где лента стекла формируется посредством растекания на поверхности олова. С одного конца флоат-ванны до другого температура стекла опускается с 1100 °С до 600 °С. С обеих сторон флоат-ванны находится специальный роликовый механизм, позволяющий при помощи регулировки скорости и угла поворота получать заданную толщину ленты стекла. Стекло поступает из флоат-ванны в виде непрерывной ленты. По роликовому конвейеру оно поступает в печь отжига*, где происходит постепенное охлаждение стекла до температуры окружающей среды. В таком состоянии стекло готово к резке в листы размером 6x3,21 м (3210x6000 мм). • В процессе производства стекла, при отклонении в технологическом цикле остывания, в объеме стекла могут возникать внутренние напряжения, которые снижают его прочностные характеристики. Для снятия этих напряжений стекло подвергают дополнительному нагреву и медленному охлаждению. Такой процесс называется отжигом. Обычно флоат-стекло производится толщиной от 3 до 19 мм. При этом технология позволяет получать листовое флоат-стекло с толщиной от менее 1 мм до 25 мм. Толщина стекла определяется скоростью перемещения стеклянной ленты и скоростью подачи потока стекломассы на расплав олова в ванне, а также натяжением стеклянной ленты (для листов тоньше 6 мм) или сжатием ее (для листов толще 6 мм) по их краям в зоне флоат-ванны. Линия по производству флоат-стекла работает в безостановочном режиме 24 часа в сутки в течение всего года 50.Конструкция оконСогласно строительным нормам, минимальное количество света поступает в помещение, если площадь всех стеклянных поверхностей составляет 10-12,5% от общей площади поверхности стен. Оптимальные условия освещения по физиологическим показателям достигаются при ширине окон, равной 55% ширины жилой комнаты. Если говорить о размерах окна, то всем известно правило золотого сечения - 3:5 Это соотношение величин, воспринимаемая людьми как наиболее удачная. Если ширина оконного проема более 2 м., используют трехстворчатую конструкцию окна. Конструкция окон. Оконныйпроем - проем в стене или в кровле для монтажа одного или нескольких оконных блоков. Конструкция оконного проема предусматривает также установку монтажного уплотнения, откосов, сливов и подоконной доски. Оконный блок - светопрозрачная конструкция, предназначенная: · для естественного освещения помещения; · для вентиляции помещения; и · для защиты помещения от атмосферных и шумовых воздействий. Оконная коробка - сборочная единица оконного блока: · выполненная в виде прямоугольной рамы с выбранными четвертями; · предназначенная для навески створок; · неподвижно закрепляемая к стенкам оконного проема. Оконная рама - часть оконного элемента, которая жестко соединена со стеной. Оконный переплет включает в себя: · створки, · фрамугу, · форточку. Створки и фрамуги могут быть глухими или открывающимися. По числу створок переплеты бывают одностворчатые, двустворчатые, трехстворчатые. Горизонтальную раму-фрамугу устанавливают в верхней части оконной коробки над створками. Для крепления открываемой фрамуги в оконную коробку вставляют горизонтальный импост. В широких коробках ставят вертикальный импост, к которому примыкают кромки вертикальных брусков створки. По конструкции разделяют окна на окна с одинарным, двойным и тройным остеклением. Остекление делится на обычное и стеклопакет. Окна с двойным и тройным остеклением делятся на окна со спаренными и раздельными переплетами. Окна с раздельными переплетами - окна, состоящие из коробки, на которую навешаны створки, фрамуги и форточки, открывающиеся в одну или разные стороны. Окна со спаренными переплетами - окна, в которых наружный и внутренний переплеты сближены до соприкосновения стяжками и образуют как бы один переплет с 2-3 стеклами, имеющий достаточную жесткость. И внутренний переплет навешивается на петли к коробке. Раздельно-спаренные оконные блоки - комбинация окон со спаренными и с раздельными створками. Причем, наружные створки у таких окон одинарные, а внутренние - спаренные. Окно любой конструкции включает в себя оконный блок, который может быть выполнен из дерева, пластика, алюминия, стеклопластика или комбинации материалов, стекла или стеклопакеты, фурнитуру, уплотняющие прокладки, различные дополнительные элементы: сливы, щелевидные накладки, монтажные системы, москитные сетки, защитные жалюзи, ставни, системы микровентиляции и вентиляции помещения и др 51.Нормы. Технические требования стеклопакетов Характеристики 52.Многослойное строительное стекло. Многослойное строительное стекло может состоять из нескольких слоев одинаковых или разных по толщине и типу стекол, соединенных между собой при помощи промежуточного склеивающего слоя из поливинилбутеральной пленки или специального жидкообразного клеящего материала - смолы. Соединяемые стекла могут быть прямыми или изогнутыми (моллированными). Толщина полученного многослойного стекла зависит от количества стекол и их толщины, а также от толщины склеивающих слоев. Соединение отдельных стекол в многослойную конструкцию может осуществляться двумя способами: методом «пленочного ламинирования» и методом «жидкостного ламинирования» Под общим термином ламинирование в промышленности понимают наклеивание пленки на поверхность какого-либо изделия с целью повышения его эстетических, прочностных или других потребительских качеств. В специализированной литературе по оконной тематике достаточно часто можно встретить термин, «ламинированное стекло», применяемый к стеклу многослойному. В основе пленочного ламинирования лежит принцип соединения пленки и стекол, предварительно вырезанных по заданному размеру. Отрезанные стекла моются, после чего выполняется операция сборки элемента, если нужно получить прямое стекло. Между заготовками стекол помещается пленка, толщина которой обычно равна 0.38 мм или 0.76 мм. Цветовую гамму ламинированных стекол можно расширить за счет использования как стекол различного цвета, так и различного цвета пленок, используемых для ламинирования. Процесс ламинации является двухстадийным. После операции сборки следует операция предварительного ламинирования - стеклянные элементы подвергаются сжатию, так называемой «холодной правке» в роликовой правильной машине. После этого элемент нагревают до температуры 80 - 90 °С. Эту окончательную стадию операции ламинирования называют «горячей правкой». Стекла, полученные методом жидкостного ламинирования, отличаются от стекол, заламинированных при помощи пленки, как самим способом производства, так и свойствами, которые приобретает готовое изделие. Среди особенностей, отличающих стекла, полученные жидкостным ламинированием, можно отметить следующие: 4.1 одно или оба стекла могут иметь шероховатую поверхность; 4.2 можно использовать низкоэмиссионные стекла с покрытием, тогда как горячее ламинирование с помощью пленки может испортить покрытие; 4.3 можно использовать очень толстые стекла Многослойные стекла, полученные с помощью обычного жидкостного ламинирования, мало отличаются с точки зрения пропускания видимого света от обыкновенного прозрачного стекла. За счет добавления пигментов в ламинирующую жидкость можно изготавливать цветные жидкостноламинированные стекла. "Цветной эффект" можно усилить путем совместного использования окрашенных жидкостей для ламинирования со стеклами с зеркальной поверхностью. Основным достоинством ламинированных многослойных конструкций из стекла является безопасность при разрушении. Поскольку при разрушении осколки стекла остаются «висеть» на эластичной пленке, не возникает опасности образования осколков стекла, способных нанести травму. При помощи ламинирования можно изготавливать конструкции, которые могут служить в качестве стекол, защищающих от взлома и взрывной волны, а также пуленепробиваемых, ударопрочных и огнезащитных стекол. Ламинированные стекла хорошо защищают также и от УФ излучения. При этом необходимо отметить, что ламинирование (в отличие от закалки) не увеличивает механическую прочность. При необходимости получения выразительных архитектурных решений стекло может быть подвергнуто мелированию - изгибу. Молирование стекол производят в нагревательных камерах или печах с использованием специальных форм для придания нужной конфигурации. Перед молированием стекло вырезают в соответствии с задаваемой формой. Для строительства, как правило, требуется производить гнутые стекла маленькими и кратковременно выпускаемыми сериями. Изготовление молированных стекол является сложной операцией и предполагает наличие у производителя особых знаний и навыков. Учитывая требования, предъявляемые к промышленному производству и к качеству готового продукта, в производстве гнутых стекол для нужд строительной промышленности используется так называемая техника формования на оболочках - стекло нагревают и гнут в специальных печах. Стекло при нагревании изгибается на поверхности специально изготовленной стальной формы, принимая желаемую форму. При производстве гнутого стекла стекло охлаждают таким образом, чтобы в готовом изделии было как можно меньше напряжений. Минимальный радиус изгибания стекла определяют в соответствии с толщиной стекла (рис. 3.1.3.2), при этом размеры стекла, со своей стороны, зависят от производственного оборудования, имеющегося у изготовителя, и факторов, зависящих от формы конструкции. 53.Пленочная технология изготовления триплексПреимущество этой технологии в том, что многослойное стекло, изготовленное по этой технологии, обладает лучшими оптическими характеристиками. При использовании пленочной технологии между листами стекла закладывается поливинилбутиральная пленка (ПВБ), после чего пакет проходит предварительную подпресовку в колландере, а затем в автоклаве происходит его окончательное склеивание. Колландер предназначен для проведения предварительного вакуумирования собранного пакета триплекс. Данное устройство представляет собой специальную камеру, встроенную в автоматическую линию, в которой собранный пакет триплекс разогревается до температуры 110-115 ˚С и воздух, находящийся между слоями стекла и пленкой, механически выдавливается при помощи резиновых валков, что приводит к возникновению определенной адгезии пленки к стеклу. Из колландера пакет выгружается практически прозрачным. На заключительном этапе проводится окончательное прессование в автоклаве при температуре +150 ˚С и давлении 12,5 Бар. 54.Предельное отклонениеНе рекомендуется изготовление стеклопакетов размерами менее З00х 300 мм. а также с соотношением сторон более 5:1. Стеклопакеты сложной конфигурации (например, круглые, овальные, треугольные) изготавливают по рабочим чертежам или шаблонам, утвержденным в установленном порядке. Предельные отклонения стеклопакетов по высоте (длине) и ширине должны соответствовать требованиям, указанным в таблице 2. При этом смещение стекол на опорной стороне (опорных сторонах) относительно друг друга не должно превышать 1.0 мм. Смещение стекол в стеклопакетах сложной конфигурации устанавливают в нормативных документах. Таблица 2 — Предельные отклонения по высоте (длине) и ширине стеклопакетов. В миллиметрах.

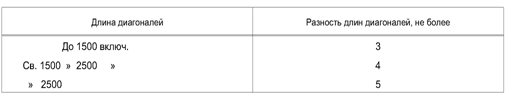

Для стеклопакетов прямоугольной формы разность длин диагоналей не должна превышать значений, указанных в таблице 3. Таблица 3 — Разность длин диагоналей стеклопакетов В миллиметрах

Отклонение от плоскостности листов стекла в стеклопакете не должно превышать 0.001 длины стороны стеклопакета, параллельно которой производится измерение, при использовании листового стекла по ГОСТ Р 54170. При использовании других видов стекол отклонение от плоскостности не должно превышать значений, установленных в нормативных документах (при отсутствии в нормативных документах требований к этому показателю значение отклонений от плоскостности допускается принимать 0,001 длины стороны стеклопакета, параллельно которой производится измерение). Отклонение от прямолинейности кромок стеклопакета не должно превышать предельные отклонения по высоте и ширине, указанные в таблице 2, Для стеклопакетов, имеющих сложную конфигурацию, отклонения формы должны находиться в пределах полей допусков, которые устанавливают в чертежах (шаблонах) на их изготовление. Глубина внутреннего (первичного) герметизирующего слоя на прямолинейных участках должна быть не менее 4 мм. Глубина вторичного герметизирующего слоя по торцу стеклопакета должна быть не менее 3 мм, а общая глубина герметизирующих слоев — не менее 9 мм. Толщину первичного герметизирующего слоя устанавливают 8 технологической документации в зависимости от вида применяемого герметика. Герметизирующие слои стеклопакета приведены на рисунке 2. Рекомендуемое расстояние между декоративной рамкой и поверхностью стекла — не менее 3 мм. Возможность установки декоративных рамок на меньшем расстоянии от стекол должна быть подтверждена тепловым и прочностным расчетами в конкретных условиях применения. Условное обозначение стеклопакета должно состоять: из обозначения типа (СПО. СПД), характеристики применяемого стекла (вид стекла и его толщина), расстояния между стеклами (ширина дистанционной рамки), вида газо наполнения и обозначения настоящего стандарта. При указании условного обозначения стеклопакета его формула читается от наружного стекла к внутреннему Примеры условных обозначений: однокамерного стеклопакета, состоящего из двух листовых стекол толщиной по 4 мм марки М1, расстояние между стеклами (ширина дистанционной рамки) 16 мм. заполненного криптоном: СПО 4М1-16КГ-4М1 ГОСТ Р 54175-2010 двухкамерного стеклопакета, состоящего из трех листовых стекол толщиной по 4 мм марки М1, расстояния между стеклами (ширина дистанционных рамок) по 12 мм. заполненного воздухом: СПД 4М1-12-4М1-12-4М1 ГОСТ Р 54175— 2010 55.Способы обработки листового стекла. Кроме обычных прозрачных стекол в строительстве применяются специальные стекла - стекла, окрашенные в массе, и стекла со специальными покрытиями, называемые общим термином «низкоэмиссионные стекла». Окрашенное в массе стекло изготавливается из сырьевых материалов, в которые добавляются различные вещества для получения желаемого цвета. Наиболее распространенными являются цвета - промежуточный между бронзовым и коричневым, серый и зеленый. При этом можно изготавливать стекла и других цветов. Окрашенные в массе стекла известны также как солнцезащитные или абсорбирующие стекла, поскольку такие стекла поглощают (абсорбируют), сами по себе, больше солнечной тепловой энергии и света, чем обычные прозрачные. Применение низкоэмиссионных стекол в конструкциях оконного и фасадного остекления позволяет решить широкий спектр архитектурно-строительных задач и является одним из наиболее перспективных направлений в мировой стекольной индустрии. Определяющей идеей в низкоэмиссионных технологиях является напыление на поверхность флоат-стекла проводящего покрытия из цветных металлов или полупроводниковых оксидов, содержащего свободные электроны. За счет электропроводимости и явлений интерференции, вызванных наличием в покрытии свободных электронов, могут быть получены стекла, предназначенные для выполнения следующих функций: сокращение потерь тепла помещением за счет отражения тепловых волн в инфракрасном диапазоне; отражение солнечной радиации; защита помещений от электромагнитного излучения и радиоволн; отражение излучения в видимом диапазоне; Напыление может наноситься как на прозрачные стекла, так и на стекла, окрашенные в массе, при этом возможно получение таких специфических конструкций как электрообогреваемые стекла или «антистатические» стекла (защищенные от накопления статического электричества). В зависимости от функционального назначения проектируемого остекления, в нем могут быть применены два типа покрытия, принципиально различающиеся по технологии нанесения. - «Твердое покрытие» («Hard coatinq» - англ.) на основе оксида олова SnO2: F, называемое иначе «полупроводниковым покрытием». Стекла с таким покрытием, как правило, обозначаются в специальной литературе термином « k - стекло». Твердое покрытие наносится непосредственно на одной из стадий производства флоат-стекла (так называемая технология «on-line» - англ. «на линии») за счет химической реакции пиролиза (разложения вещества под действием высоких температур). Во время этой реакции слой оксида олова оседает на поверхность горячего стекла, становясь неотделимой его частью. При этом образуется крепкое и прочное металлическое покрытие, обладающее химической, механической и термической стойкостью, равноценной стеклу без покрытия. Твердые покрытия устойчивы к воздействию погодных условий и выдерживают воздействия температур до 620 °С. «Мягкое покрытие» ( «Soft coating» - англ.) на основе серебра - Ag, обозначаемое в литературных источниках как « i - стекло». Наносится на готовое флоат-стекло (технология «off-line» - англ. «вне линии») и удерживается на нем силами молекулярного взаимодействия. Состоит из нескольких тонких слоев, выбор которых зависит от требуемых характеристик остекления - излуча- тельной способности, светопропускания, а также оптических свойств - удаления нежелательного отражения. В отличие от «твердых» покрытий, «мягкие» ограниченно устойчивы по отношению к погодным и температурным воздействиям. Однако, при установке в стеклопакете - покрытием в сторону воздушной камеры, имеют долговечность, сопоставимую с «твердыми» покрытиями. Закалкой называют процесс термоупрочнения стекла, основанный на специфике его физических свойств. Как уже отмечалось, на температурной шкале стекло не имеет определенной точки затвердевания, при которой оно переходило бы из жидкого состояния в твердое. Поэтому его можно нагревать до температуры чуть выше той, при которой молекулы, как в вязкой жидкости, еще способны к пластическому сдвигу без появления внутренних напряжений. Если стекло нагреть так, чтобы весь его объем имел одинаковую температуру (чуть выше 570 °С), а затем быстро охладить, то поверхность его затвердеет, в то время как внутренний слой еще останется пластичным. При дальнейшем постепенном охлаждении затвердеет и внутренняя часть. Однако, она не сможет сжиматься с такой же силой, как до закалки, поскольку внешние, уже затвердевшие слои стекла не смогут теперь деформироваться без возникновения напряжений. Таким образом, в результате термической обработки, которая заключается в нагревании стекла до температуры закалки и последующем быстром охлаждении, наружные слои его приходят в состояние сильного сжатия, а внутренние - в состояние растяжения. В результате в закаленном стекле обеспечивается высокая механическая и термическая прочность по сравнению с обычным стеклом, которое может воспринимать только небольшие растягивающие усилия. 56.Безавтоклавная пленочная технологияПреимущество данного метода в том, что произведенное многослойное стекло при использовании особого класса пленок по техническим параметрам может превосходить не только жидкостные триплексы, но и классический пленочный триплекс на основе поливинилбутиральной пленки. Недостатком изготовления пленочного триплекса является более высокая себестоимость изделий по сравнению с заливной технологии. Технологический процесс включает в себя следующие шаги: o подготовка и мойка стекла; o составление комбинированного пакета из стекла и пленки; o создание вакуума; o контролируемый нагрев в конвекционной камере при вакууме; o выдержка при температуре 130-140 ˚С в течение 20-40 минут в зависимости от толщины пакета; o охлаждение при вакууме до комнатной температуры и выгрузка готового изделия. 57.Химический состав и структура листового стеклаСовременное строительное силикатное стекло - это стекло, получаемое из природных материалов: кварцевого песка, извести, доломита, полевого шпата или синтетических веществ соды и различных сульфатов и значительного количества стеклобоя. Типичный химический состав флоат-стекла приведен табл. 3.1.2.1 |

|