|

|

Поверхностная закалка при нагреве электрическим током

Электрический ток, проходя по детали, как по проводнику, встречает сопротивление, в результате чего деталь нагревается. Количество тепла можно подсчитать по известной формуле.

Изменяя силу тока I, можно получить любое количество тепла и, следовательно, любую температу

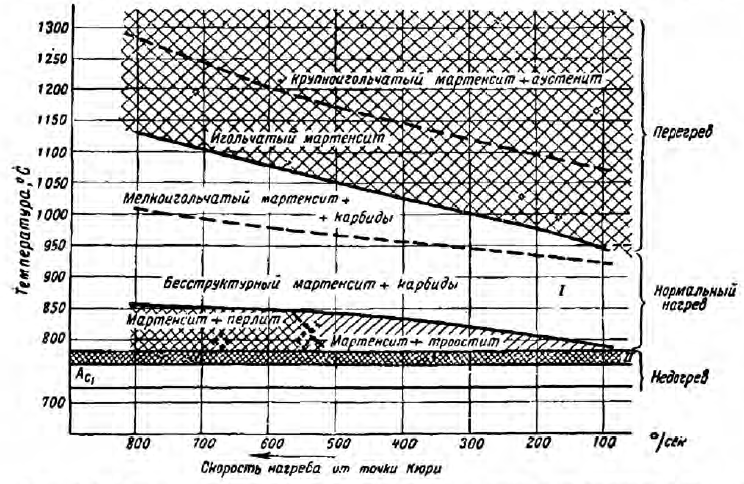

Характерной особенностью электротермообработки является нагрев с очень большой скоростью, в тысячи, десятки тысяч раз превышающий нагрей в печи от внешнего источника тепла. Превращения при таких скоростях происходят с таким большим перенагревом, что использование равновесной диаграммы железо — углерод для определения температуры закалки становится невозможным. Удовлетворительная структура в закаленном изделии получается в доэвтектоидных сталях не при перегреве на 20-30°С выше Ac3, а при значительно более высоких перегревах на 100°С, а иногда на 200°С. Как показывает диаграмма (рис. 30), если нагрев осуществить со скоростью 600°/сек, то удовлетворительная структура получается при нагреве в 850–1050°С. При нагреве с такой же скоростью до 800°С в структуре остается еще перлит. С уменьшением скорости нагрева, как видно из приведенной диаграммы, оптимальный температурный интервал нагрева под закалку снижается. Как показывает опыт М. Е. Блантера, чем с большим перенагревом происходит образование аустенита, тем меньшего размера получается начальное зерно аустенита. Этим можно объяснить, почему при скоростном электронагреве получаются более мелкозернистая структура (чем при обычном нагреве в печи) и более высокие механические свойства. Перегрев при нагреве электротоком не сказывается так сильно на ухудшении свойств. Для нагрева электротоком в настоящее время пользуются преимущественно токами высокой частоты (ТВЧ).

Рис. 30. Получение структуры при закалке в зависимости от времени (скорости) нагрева. Сталь У10. I – интервал закалочных температур при быстром нагреве; II– интервал закалочных температур при медленном нагреве.

Впервые применение токов высокой частоты для нагрева металла, для термообработки, в частности, было осуществлено В. П. Вологдиным (1923—1924); им же в дальнейшем были разработаны электротехнические основы высокочастотного нагрева и проведено много работ по внедрению этого способа в промышленность. Первым применил в массовом порядке высокочастотный нагрев Автозавод им. Сталина. В то время как электротехнические вопросы применения токов высокой частоты разработаны советскими электриками (В. П. Вологдин, М. Г. Лозинский и др.) с достаточной полнотой, металловедческая сторона высокочастотного нагрева разработана еще недостаточно. Первые исследования особенностей электронагрева на структуру принадлежат Н. В. Гевелингу. Как известно, обычный переменный ток в городской сети имеет частоты 50 Гц и относится к токам низкой частоты (промышленная частота). Переменный ток с частотой выше 500 Гц относится к токам высокой частоты. При этом токи высокой частоты разбивают на две группы: звуковая частота от 500 до 5000 Гц и радиочастота от 15 000 до 10 Гц. Распределение переменного тока по сечению проводника неравномерно. Плотность тока на поверхности больше, чем в сердцевине. Практически считают, что ток идет, по поверхностному слою на глубине δ, зависящей от частоты в соответствии со следующим эмп

f — частота тока в Гц: δ— глубина проникновения тока, практически равная глубине закалки. Из приведенного уравнения видно, что чем больше частота, тем меньше глубина проникновения тока. При нагреве токами высокой частоты магнитный поток, создаваемый переменным током, проходящим по проводнику (индуктору), наводит в металле детали, помещенной внутри индуктора, вихревые токи, которые нагревают деталь. Для нагрева металла высокочастотным индукционным методом необходимо прежде всего иметь ток высокой частоты, который получают от специального машинного генератора (частота в диапазоне от 500 до 5000 и даже до 15 000 Гц) или от лампового генератора (частота в диапазоне до 10 000 000 Гц). Для мелких деталей и при нагреве на небольшую глубину следует применить ламповые генераторы, а для крупных деталей и при нагреве на большую глубину (свыше 2-3мм) – машинные генераторы.

При выборе мощности генератора следует руководствоваться поверхностью нагрева детали, считая, что на 1 см2 поверхности потребуется мощность от 0,2 до 0,5 кВА. В случае нагрева деталей с очень большой поверхностью (свыше 300 см2) следует нагревать всю поверхность не сразу, а последовательно. Основным условием прави

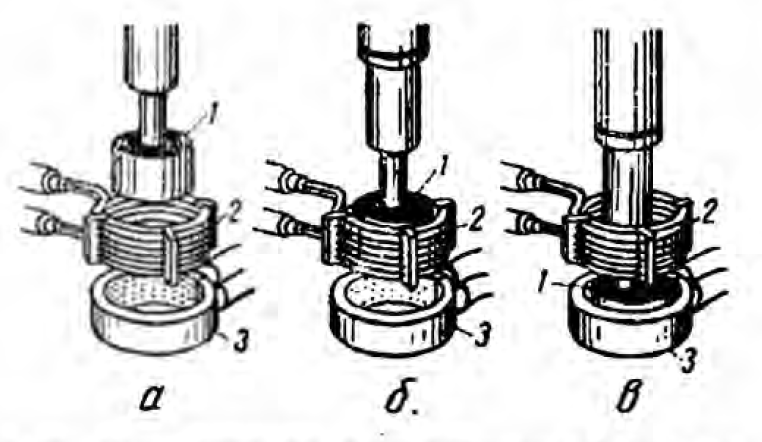

На рис. 31 представлен индуктор для закалки цилиндрических деталей. Деталь 1 сначала прогревают в индукторе 2, затем опускают в кольцо 3, где закаливают водой, поступающей из отверстий в кольце. Зазор между деталью и индуктором берется строго определенной величины, от которой зависит режим нагрева; поэтому каждый индуктор предназначен для детали строго определенной формы и размеров. Достаточно незначительно изменить размеры детали или изготовить их из другой стали, как данный индуктор уже не будет давать правильного и равномерного нагрева. С другой стороны, хороший индуктор может оказаться плохим для тех же деталей в случае незначительного изменения электрического или термического режима нагрева. Отсюда ясно, что индукционная высокочастотная закалка будет экономичной лишь в случае применении в серийном или в массовом производстве; в прочих случаях она становится невыгодной. При высокочастотном индукционном нагреве, несмотря на тщательность подбора формы индуктора н электрического режима, все же не удается в полной мере получить однородную температуру в различных точках детали; при этом перепад температур может достигать 150—200°С. Регулируя время предварительного нагрева и некоторые параметры электрического режима, можно достигнуть более равномерного нагрева и небольшого перепада в температурах на данной глубине.

Рис. 31. Закалка цилиндрической детали с нагревом токами частоты: 1 – закаливаемая деталь; 2 – индуктор; 3 – скрепер, кольцо с отверстиями для воды; а – исходное положение; б – нагрев; в – закалка.

Преимуществами высокочастотного нагрева являются: а) более высокие механические свойства, чем после обычной закалки; особенно повышаются предел текучести и сопротивление удару; б) отсутствие выгорания углерода и других элементов, а также отсутствие заметного окисления и образования окалины; в) минимальное коробление; г) глубина закаленного слоя может довольно точно регулироваться. Все эти положительные особенности, а также быстрота процесса, большая производительность и возможность автоматизации позволяют считать метод индукционной высокочастотной закалки одним из наиболее рациональных, и в ряде отраслей промышленности он с успехом внедрен в производство. Первоначально метод высокочастотного нагрева применяли для поверхностной закалки на глубину до 5 мм. Дальнейшие исследования выяснили возможность применения данного метода и для сквозного нагрева. Такая возможность открывает большие перспективы перед высокочастотным нагревом во многих отраслях промышленности, особенно для сквозного нагрева под ковку. Недостатком метода индукционного нагрева является неприменимость высокочастотного нагрева к отдельным единичным деталям, так как стоимость индуктора и подбор режимов слишком удорожают процесс. Вторым недостатком является значительн

Однако в условиях массового и серийного производства, когда установка загружена полностью, а стоимость индуктора на одну деталь ничтожна, эти недостатки практически отсутствуют. В заключение нужно указать, что данный метод представляет большое удобство, так как установки можно поместить в любом цехе по ходу потока производства, что дает дополнительно большую экономию во времени и в транспортных средствах.

|

|

где

где