|

|

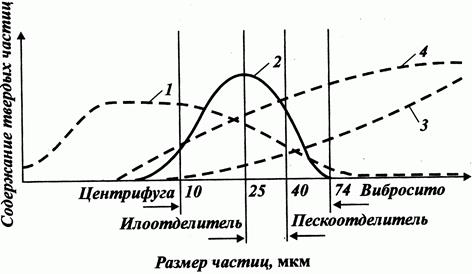

Очистка бурового раствора от шламаБуровой раствор, выходящий на поверхность из скважины, может быть вновь использован, но для этого он должен быть очищен от обломков выбуренной породы (шлама). Т.к. они оказывают вредное влияние на его основные технологические свойства. Кроме того, наличие в растворе абразивных частиц существенно снижает показатели работы долот, гидравлических забойных двигателей, буровых насосов и другого оборудования, а в конечном счете на технико-экономические показатели бурения. В связи с этим очистке буровых растворов должно уделяться особое внимание. Для очистки бурового раствора от шлама используется комплекс механических устройств: вибрационные сита, блоки параллельно соединенных гидроциклонов (песко- и илоотделители), сепараторы (блок гидроциклонов в комбинации с виброситом), глиноотделители (гидроциклоны, работающие по обратному циклу, центрифуги). В наиболее неблагоприятных условиях, когда буровой раствор интенсивно обогащается тонкодисперсным шламом, его перед очисткой обрабатывают реагеитами-флокулянтами. К оборудованию для очистки буровых растворов от шлама предъявляются следующие основные требования: а) Каждый аппарат, используемый для очистки раствора от шлама, должен пропускать количество раствора, превышающее максимальную производительность промывки скважины (исключая центрифугу). Отечественный и зарубежный опыты использования многоступенчатых систем очистки показывают, что: пропускная способность должна превышать подачу насосов, работающих на скважину: пескоотделителей – на 25% илоотделителей - на 50%. При этом обеспечивается полное удаление мелких и ультрамелких частиц и необходимое качество очистки раствора. б) В циркуляционной системе аппараты для очистки должны работать в строгой последовательности: скважина — газовый сепаратор — блок грубой очистки от шлама (вибросита) — дегазатор — блок тонкой очистки от шлама (песко- и илоотделители, сепаратор) — блок регулирования содержания и состава твердой фазы в буровом растворе (центрифуга, глиноотделители). в) Нагрузку по очистке на каждый аппарат следует планировать, исходя из предельных размеров удаляемых частиц шлама: для вибросита — 75, для пескоотделителя — 40, для илоотделителя — 25, для центрифуги — 5 мкм. г) Каждая единица оборудования в очистной системе играет свою роль и выход ее из строя влияет на всю систему очистки в целом. Так, если вибросита не обеспечивают удаление определенных фракций шлама, то нельзя ожидать, что гидроциклоны справятся с ними. В тоже время даже лучшие сита не могут заменить какое-либо оборудование «ниже по течению». Однако каждое устройство должно использоваться только по необходимости.: при отсутствии газа в буровом растворе исключают ступени дегазации; при использовании неутяжелен- ного раствора, как правило, не применяют глиноотделители и центрифуги; при очистке утяжеленного бурового раствора обычно исключают гидроциклонные шламоотделители (песко- и илоотделители) и т.д. Иными словами, каждое оборудование предназначено для выполнения вполне определенных функций и не является универсальным для всех геолого- технических условий бурения. Следовательно, выбор оборудования и технологии очистки бурового раствора от шлама основывается на конкретных условиях бурения скважины. А чтобы выбор оказался правильным, необходимо знать технологические возможности и основные функции оборудования. Обычно в буровом растворе в процессе бурения скважины присутствуют твердые частицы различных размеров (рисунок ). Размер частиц бентонитового глинопорошка изменяется от единицы до десятков микрометров, порошкообразного барита — от 5—10 до 75 мкм, шлама — от 10 мкм до 25 мм. Но пока частицы шлама достигнут циркуляционной системы, они уменьшатся за счет механического измельчения и диспергирования. В результате длительного воздействия частицы шлама постепенно превращаются в коллоидные частицы (размером менее 2 мкм) и играют весьма заметную роль в формировании технологических свойств бурового раствора.

Рисунок 3.1 – Дисперсный состав бурового раствора и предельные возможности аппаратов для очистки раствора от шлама: 1, 2 — дисперсный состав глинопорошка и барита; 3, 4 — дисперсный состав шлама соответственно через один и два цикла циркуляции При идеальной очистке из бурового раствора должны удаляться вредные механические примеси размером более 1 мкм. Однако технические возможности аппаратов и объективные технологические причины не позволяют в настоящее время достичь этого предела. Лучшие мировые образцы вибросит (ВС-1, В-21, двухсеточное одноярусное сито фирмы "Свако", двухъярусное вибросито фирмы "Бароид" и др.) позволяют удалять из бурового раствора частицы шлама размером более 150 мкм. Максимальная степень очистки при использовании глинистых растворов достигает 50 %. Это практически технологический предел вибросита при бурении глинистых отложений с промывкой их водными растворами. Применение гидроциклонного пескоотделителя позволяет увеличить степень очистки бурового раствора до 70 — 80 %; удаляются частицы шлама размером более 40 мкм. Для более глубокой очистки применяют батарею гидроциклонов диаметром не более 100 мм — илоотделителей. С помощью этих аппаратов удается очистить буровой раствор от частиц шлама размером до 25 мкм и повысить степень очистки до 90 % и более. Стоит сказать, что по некоторым исследованиям, в реальности, используя при очистке только в/сита и пескоотделитель (отечественные), эффективность очистки составляет примерно 20-30,0%. Эффективность очистки илоотделителем составляет примерно 30,0%. Это связано с тем, что активные породы как на забое, так и при движении от забоя до поверхности в большом количестве (до 50-70%) диспергируются до частиц малого размера и механическими средствами очистки не удаляются. Более глубокая очистка от шлама сопряжена с применением очень сложных аппаратов — высокопроизводительных центрифуг. Как видим, механическими средствами можно достичь очень глубокой очистки неутяжеленного бурового раствора. Для утяжеленного раствора степень очистки ограничивается необходимостью сохранения в растворе утяжелителя. Поэтому механическими аппаратами из утяжеленного раствора практически могут быть извлечены частицы шлама размером лишь до 74 мкм (см. рис.). Частицы шлама размером от 5—10 до 75 — 90 мкм невозможно отделить от частиц барита, а так как потери барита недопустимы вследствие его высокой стоимости, дальнейшее улучшение степени очистки утяжеленного раствора обычно осуществляют переводом частиц шлама в более грубодисперсное состояние (например, путем применения флокулянтов селективного действия). При этом большое внимание уделяют регулированию содержания и состава твердой фазы с помощью центрифуги или гидроциклонных глиноотделителей. Существенное повышение степени очистки достигается с применением высокоэффективных избирательных флокулянтов макромолекулы которых укрупняют мелкие частички шлама до более крупных блоков, которые потом удаляются из раствора механическими средствами очистки. Метод регулирования концентрации твердой фазы с использованием разбавления комбинированным реагентом является практически неотъемлемой частью технологии обработки буровых растворов. Состав и технологическая схема системы очистки в составе циркуляционной системы.

|

|