|

|

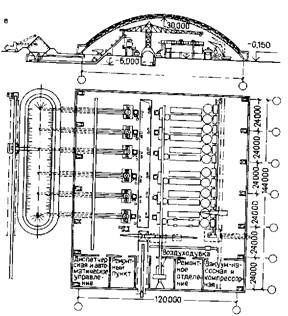

ПОДЪЕМНО-ТРАНСПОРТНОЕ ОБОРУДОВАНИЕ ПРОМЫШЛЕННЫХ ЗДАНИЙОсновы проектирования промышленных зданий Общие положения проектирования промышленных зданий ВИДЫ ПРОМЫШЛЕННЫХ ЗДАНИЙ Промышленные предприятия классифицируют по отраслям производства. Всего насчитывается более 15 крупных отраслей (электроэнергетика, черная металлургия, цветная металлургия, машиностроение, металлообработка и др.) На основе отраслевой классификации производства построена у классификация промышленных зданий. В начале изучения настоящего курса было сказано, что промышленные здания независимо от отрасли промышленности разделяют на четыре основные группы: производственные, энергетические, здания транспортно-складского хозяйства и вспомогательные здания или помещения. К производственным относят здания, в которых размещены цехи, выпускающие готовую продукцию или полуфабрикаты. Производственные здания по назначению разделяют на многие виды соответственно отраслям производства. Это могут быть металлообрабатывающие, механосборочные, термические, кузнечно-штамповочные, мартеновские цехи, цехи по производству железобетонных конструкций, ткацкие цехи, цехи по обработке пищевых продуктов, цехи вспомогательного производства, например, инструментальные, ремонтные и др. К энергетическим относят здания ТЭЦ (теплоэлектроцентралей), снабжающих промышленные предприятия электроэнергией и теплом, котельные, электрические и трансформаторные подстанции, компрессорные станции и др. Здания транспортно-складского хозяйства включают гаражи, стоянки напольного промышленного транспорта, склады готовой продукции, полуфабрикатов и сырья, пожарные депо и т.п. К вспомогательным относятся здания для размещения административно-конторских помещений, помещений общественных организаций, бытовых помещений и устройств (душевых, гардеробных и пр.), пунктов питания и медицинских пунктов. Вспомогательные помещения в зависимости от вида производства можно располагать непосредственно в производственных зданиях. Объемно-планировочные и конструктивные решения промышленных зданий зависят от их назначения, характера размещения в них технологических процессов и отличаются значительным разнообразием. Такие здания можно классифицировать по следующим признакам: 1. По числу пролетов – однопролетные и многопролетные одноэтажные промышленные здания. Однопролетные здания (рис. 1.1, а) целесообразны для небольших производственных, энергетических или складских зданий. Они применяются также для размещения производств, требующих значительной величины пролетов (от 36 м и более – большепролетные здания) и значительной высоты (более 18 м). Однопролетные здания характерны, например, для производств с расположением технологического оборудования на специальных конструкциях – «этажерках», не связанных с несущими конструкциями самого здания (рис. 1.1, в). Многопролетные (рис. 1.1, б) – наиболее распространенный тип одноэтажных промышленных зданий, широко используемый в различных отраслях промышленности. Многопролетные здания с одинаковыми или близкими параметрами пролетов (шириной и высотой) без внутренних открытых дворов называются зданиями сплошной застройки (рис. 1.2) и могут достигать в плане значительных размеров (несколько сотен метров по ширине и длине). 2. По числу этажей – одноэтажные и многоэтажные. В современном строительстве преобладают одноэтажные здания (примерно 80% общего объема строительства), так как они имеют определенные преимущества. В них лучше условия для размещения оборудования, организации производственных потоков, применения различных транспортных и грузоподъемных устройств. В любом месте здания может быть установлено технологическое оборудование любого веса, поскольку оно ставится непосредственно на грунт. В одноэтажных зданиях обеспечивается большая маневренность при изменении технологического процесса. Применение многоэтажных промышленных зданий (рис. 2.3) ограничивается производствами с относительно легким технологическим оборудованием, размещаемым на междуэтажных перекрытиях (легкая промышленность, приборостроение, полиграфическая промышленность и пр.). Многоэтажные здания также целесообразны в случаях, когда технологический процесс организован по вертикальной схеме и материалы могут перемещаться за счет собственного веса (например, склады сыпучих материалов). Многоэтажные промышленные здания проектируют, кроме того, при ограниченных размерах территории. Многоэтажные промышленные здания нередко выполняют с так называемыми техническими этажами (рис. 1.3, г), в которых располагают технологические коммуникации (короба вентиляции, электрические проводки, трубопроводы и т.п.), а также в некоторых случаях вспомогательные помещения. В многоэтажных зданиях чаще всего применяют сетку колонн: 6x6; 6x9; или 6х12 м. В зданиях же с техническими этажами, при высоте несущей конструкции перекрытия (например, фермы) в пределах всей высоты технического этажа, пролеты удается увеличивать до 24 м. Верхний этаж во всех типах многоэтажных промышленных зданий может быть свободен от промежуточных вертикальных опор (рис. 1.3, б, в).

Рис. 1.1. Виды одноэтажных промышленных зданий: а – однопролетные; б – многопролетные; в – однопролетные с напольным транспортом; 1 – подвесной кран 2 – фонарь; 3 – опорный кран

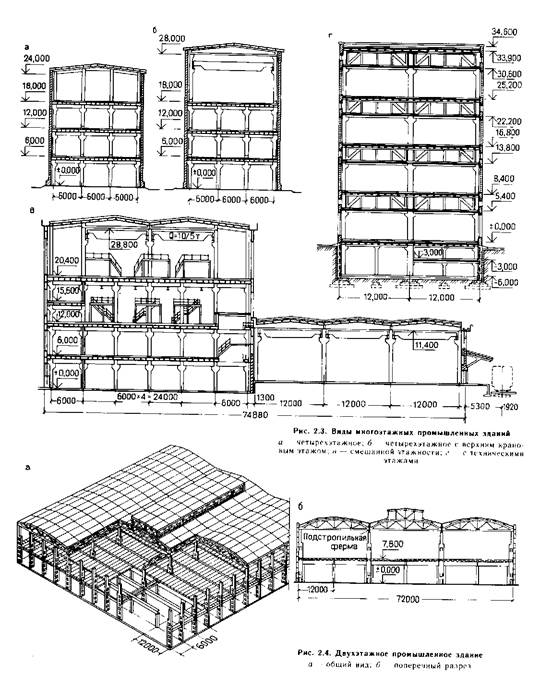

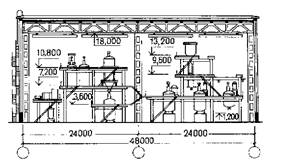

Промышленное здание может состоять из одноэтажных частей разной высоты или из многоэтажной и одноэтажной частей (рис. 1.3, в). Последние называют зданиями смешанной этажности. При наличии технического этажа в одноэтажных промышленных зданиях используют межферменное пространство, цокольные этажи или пространства под рабочими площадками. Постепенно этот прием привел к появлению двухэтажного типа промышленного здания (рис. 1.4), в котором на первом этаже располагают цехи с тяжелым оборудованием, устанавливаемым непосредственно на грунта на втором – производства с легким оборудованием, требующие хорошего естественного освещения. Двухэтажные здания используют для некоторых производств легкой и пищевой промышленности, цехов электролиза и др. 3. По наличию подъемно-транспортного оборудования – на бескрановые и крановые (с мостовыми кранами или подвесным транспортом, см. рис. 1.1 и 1.3). Все промышленные здания (одноэтажные и многоэтажные), как правило, снабжают подъемно-транспортным оборудованием для перемещения готовой продукции, изделий в процессе их изготовления, сырья или технологического оборудования при его монтаже или демонтаже. Однако при изучении видов промышленных зданий надо иметь в виду, что подъемно-транспортное оборудование оказывает большое влияние на объемно-планировочные и конструктивные решения зданий. 4. По конструктивным схемам покрытий – каркасные плоскостные (с покрытиями по балкам, фермам, рамам, аркам), каркасные пространственные (с покрытиями – оболочками одинарной и двоякой кривизны, складками), висячие различных типов, перекрестные, пневматические, в том числе воздухоопорные и воздухонесущие (рис. 1.5).

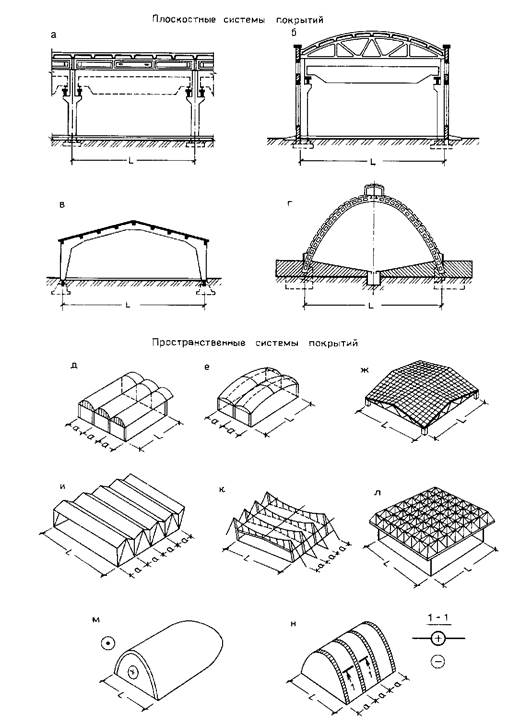

Рис. 1.5. Конструктивные схемы покрытий каркасных промышленных зданий плоскостные: а – по балкам; б – по фермам; в – по рамам; г – по аркам; пространственные: д – оболочки одинарной кривизны, е – оболочки двоякой кривизны; ж – оболочки двоякой кривизны в виде гиперболического параболоида; и – складки; к – висячее вантовое; л – перекрестное; м – пневматическое воздухоопорное; н – пневматическое воздухонесущее

5. По материалу основных несущих конструкций– с железобетонным каркасом (сборным, монолитным, сборно-монолитным), стальным каркасом, кирпичными несущими стенами и покрытием по железобетонным, металлическим или деревянным конструкциям (рис. 1.6). Кроме перечисленных классификационных признаков можно выделить еще несколько, определяемых условиями технологического процесса и требуемыми характеристиками среды производственных помещений.

Рис. 1.6. Промышленные здания: а – со сборным железобетонным каркасом; б – со стальным каркасом; в – с несущими конструкциями в виде деревянных клееных трехшарнирных арок; г – с несущими кирпичными стенами и покрытием по сборным железобетонным балкам; 1 – фундаменты; 2 – железобетонные колонны; 3 – железобетонные балки покрытия; 4 – подкрановые железобетонные балки; 5 – наружная стена; 6 – фундаментные балки; 7 – плиты покрытия; 8 – места расположения воронок внутреннего водостока; 9 – мостовые краны; 10 – стальные колонны; 11 – стальные фермы; 12 – светоаэрационньй фонарь; 13 – аэрационный фонарь, 14 – несущая кирпичная стена; Н – расчетная высота цеха; Нк – высота от уровня пола до уровни головки подкранового рельса; h – высота от уровня пола до верха подкрановой консоли колонны

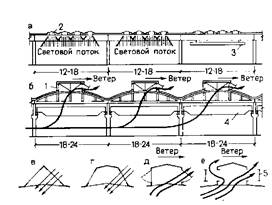

6. По системе отопления – неотапливаемые и отапливаемые. К неотапливаемым относят здания, в которых производство сопровождается избыточными тепловыделениями (так называемые горячие цехи: литейные, прокатные и др.), а также здания, не требующие отопления (холодные цехи: склады, хранилища и пр.). К отапливаемым относят все остальные промышленные здания, где по санитарно-гигиеническим или технологическим условиям требуется положительная температура воздуха в холодное время года. 7. По системам вентиляции – с естественной вентиляцией или аэрацией через специальные проемы в ограждающих конструкциях; искусственной приточно-вытяжной вентиляцией с помощью вентиляторов и системы воздуховодов; кондиционированием воздуха, т.е. с искусственной вентиляцией, создающей постоянные заданные параметры воздушной среды (температура, влажность, степень чистоты воздуха). Кондиционирование воздуха всегда применяют в так называемых герметизированных зданиях (полностью изолированных от внешней среды), предназначенных для производств, требующих особой точности или чистоты при изготовлении продукта. 8. По системам освещения – с естественным, искусственным или совмещенным (интегральным) освещением. Естественное освещение осуществляют через светопроемы в стенах (окна) и в покрытии (фонари). Искусственное освещение – основное в зданиях без естественного освещения или в зданиях без фонарей. В зданиях без естественного освещения и без фонарных надстроек применяют электрические лампы, дающие спектр, близкий к естественному, благодаря чему легче обеспечить требуемые санитарно-гигиенический и производственный режимы, в частности герметизированные здания легче осуществить без естественного освещения. Последние три признака определяют еще один классификационный признак объемно-планировочного решения здания. 9. По профилю покрытия – с фонарными надстройками или без них. Здания с фонарными надстройками (рис. 1.7) устраивают в целях аэрации или естественного освещения или для того и другого. Фонарные надстройки усложняют конструктивное решение здания и их эксплуатацию (происходит накопление снега на крыше в межфонарных пространствах).

Рис. 1.7. Промышленные здания с фонарями а – световыми зенитными (светопрозрачные колпаки); б – светоаэрационными прямоугольного профиля; в – профиль светового зенитного треугольного фонаря; г – профиль светового трапециевидного фонаря; д – профиль прямоугольного светоаэрационного фонаря; е– профиль аэрационного фонаря с ветроотбойными щитами: 1 – светоаэрационный фонарь; 2 – зенитный световой фонарь; 3 – подвесной кран; 4 – мостовой кран: 5 – ветроотбойный щит

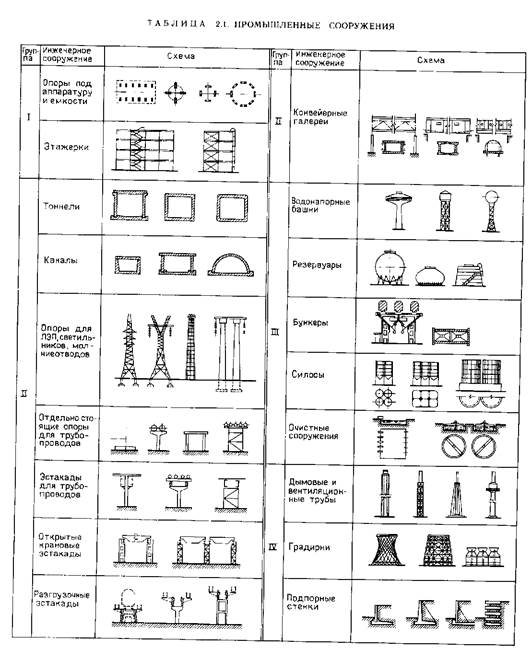

Наконец, к особой группе могут быть отнесены специальные виды зданий, например, навесы для открыто установленного оборудования, здания для взрывоопасных производств, здания для производств с высокой степенью радиации, здания, совмещенные с технологическим оборудованием, – так называемые «здания-агрегаты». В состав промышленного предприятия кроме промышленных зданий обычно входят промышленные сооружения. К ним относятся сооружения для промышленного транспорта (эстакады для мостовых кранов, наклонные галереи и др.), сооружения для коммуникаций (тоннели, каналы, отдельные опоры и эстакады и пр.), устройства для установки оборудования (фундаменты под машины), этажерки (в зданиях и открытые) для размещения оборудования, специальные сооружения (емкости для хранения жидкостей, бункера для хранения сыпучих материалов, дымовые трубы, градирни для охлаждения оборотной воды, водонапорные башни и пр.) (табл. 1.1). Следует отметить, что нередко промышленные сооружения представляют собой элементы здания. Например, эстакада для мостового крана в одноэтажном промышленном здании входят в состав несущих конструкций здания. Промышленные здания часто подразделяют и по размерам пролетов: на мелкопролетные (6, 9, 12 м), среднепролетные (18, 24, 30, 36 м), крупнопролетные (свыше 36 м – 60, 90, 120 м и более). Пролеты небольшой величины применяют в основном во вспомогательных и складских, а также в многоэтажных производственных зданиях. Пролеты средней величины в настоящее время имеют наибольшее распространение. Можно предположить, что в строительной практике будут все больше применять крупнопролетные промышленные здания, так как пространство свободное от вертикальных опор, облегчает размещение оборудования, не стесняет модернизацию технологических процессов. Однако при этом следует иметь в виду возможности устройства подъемно-транспортного оборудования. При применении напольных самоходных кранов возможности увеличения пролетов зданий значительно возрастают.

Таблица 1 Промышленные сооружения

Промышленные здания с большими пролетами, отвечающие требованиям современного автоматизированного производства, могут быть решены с несущими конструкциями покрытий в виде арок, оболочек, складок. Такие конструкции позволяют размещать производства в однопролетных зданиях (рис. 1.1, в). В условиях быстроускоряющегося технического прогресса проблема повышения «гибкости», т.е. приспособляемости здания к размещению различного оборудования, различных технологических процессов, которые совершенствуются значительно быстрее, чем изнашивается здание, приобретает большое значение. В этом отношении в послевоенное время проектными и научно-исследовательскими организациями была проделана большая работа по созданию различных видов «гибких» и «универсальных» промышленных зданий, отличающихся от обычных тем. что они могут быть использованы для размещения различных производств, имея одинаковые объемно-планировочные и конструктивные параметры. Примером может служить промышленное здание с двумя разнородными производствами (текстильное и электротехническое). В настоящее время различные цехи и отделения одного производства, как правило, размещают или, как говорят, «блокируют» в одном большом здании. Отсюда возникают упомянутые выше здания сплошной застройки. В недалеком прошлом основное место в промышленном строительстве занимала так называемая «павильонная» застройка, при которой почти каждый цех размещался в отдельном здании. Блокирование дает значительный экономический эффект, сокращая территорию предприятия, протяженность коммуникаций, площадь ограждающих конструкций здания и, следовательно, эксплуатационные расходы за счет сокращения теплопотерь и т.п. Вместе с тем не потеряла своего значения и павильонная застройка. Она применяется в тех случаях, когда, например, блокирование невозможно по технологическим условиям (вредные воздействия производства одного цеха на другой) или когда павильонная застройка целесообразна по экономическим соображениям (относительно небольшие по объему здания с автономным технологическим процессом могут быть построены значительно быстрее, чем большое сблокированное здание). Как сказано ранее, получают распространение здания с большими пролетами (одно- и многопролетные), в которых технологическое оборудование устанавливают на этажерках (рис. 1.9). Эти здания применяют, например, в химической промышленности. Павильонная застройка целесообразна также в тех случаях, когда технологический процесс сопровождается значительными газо- или тепловыделениями, удаляемыми с помощью аэрации через отверстия в наружных стенах и покрытии.

Рис. 1.9. Поперечный разрез промышленного здании со встроенными этажерками

В последнее время стало широко применяться открытое размещение технологического оборудования тех производств, для которых перепад температуры окружающей среды не имеет существенного значения. Открытое размещение части оборудования позволяет сократить объем здания, упростить и облегчить объемно-планировочное и конструктивное решение, а на взрывоопасных производствах повысить уровень безопасности. На рис. 1.10 показан завод аммиака с открытым размещением колонн, теплообменной и другой аппаратуры.

Рис. 1.10. Завод аммиака с открытым расположением технологического оборудования

Здания с фонарными надстройками широко распространены в промышленном строительстве. В бесфонарных зданиях сплошной застройки часто применяют так называемое «психологическое» освещение в виде окон по периметру здания, с помощью которого работающие не теряют зрительной связи с внешней средой, так как полное отсутствие естественного света оказывает отрицательное психологическое и физиологическое воздействие на работающих. Несомненно также, что здания без естественного освещения требуют значительного расхода электроэнергии, исключают естественное проветривание через окна и фонари. Для ряда производств бесфонарные здания вообще непригодны. Поэтому здания с фонарными надстройками различного профиля и в настоящее время сохраняют свое значение. Как указывалось, в одноэтажных зданиях межферменное пространство используют для технологических нужд, нередко отделяют от помещения с помощью подвесного потолка, в который вмонтированы светильники искусственного освещения. Подвесные потолки в значительной степени улучшают интерьер цеха, кроме того, отделяя от производственной зоны коммуникации и вспомогательные технологические устройства, улучшают условия работы.

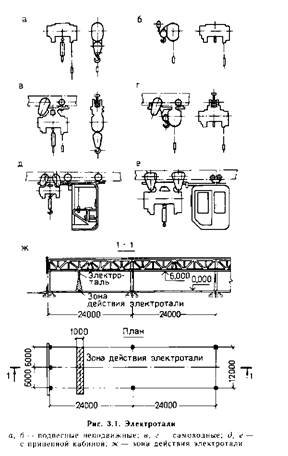

ПОДЪЕМНО-ТРАНСПОРТНОЕ ОБОРУДОВАНИЕ ПРОМЫШЛЕННЫХ ЗДАНИЙ Грузы (сырье, готовая продукция, оборудование при монтаже и демонтаже) внутри промышленных зданий перемещают с помощью подъемно-транспортного оборудования, нередко называемого «внутрицеховым транспортом». Вид транспорта влияет на конструкции и объемно-планировочное решение промышленного здания. Правильный выбор подъемно-транспортного оборудования в значительной мере предопределяет строительные технико-экономические показатели промышленного здания. Внутрицеховой транспорт подразделяют на две группы: а) транспорт периодического действия; б) транспорт непрерывного действия. К первой группе относят: напольный безрельсовый и рельсовый транспорт (автокары, автопогрузчики и т.п.), подвесной транспорт (тали, кошки, подвесные краны и т. п.), сюда также входят мостовые и другие виды кранов; ко второй – конвейеры всех видов, пневматический и гидравлический транспорт. Выбор того или иного вида внутрицехового транспорта зависит от технологического процесса, характера грузов, необходимости модернизации процесса производства. Целесообразно применять такие виды транспорта, которые мало влияют на объемно-планировочное и конструктивное решения промышленного здания, т.е. отказываться, где возможно, от применения мостовых кранов и тех видов транспорта, которые затрудняют модернизацию технологического процесса. Отдается предпочтение напольному безрельсовому подвесному, конвейерному, пневматическому и гидравлическому транспорту. Проектирование и монтаж подъемно-транспортного оборудования производственных зданий осуществляют инженеры – специалисты в этой области. Поэтому в данном курсе дается описание только такого подъемно-транспортного оборудования, которое влияет на объемно-планировочное решение здания и решение его конструкций, т.е. талей, подвесных, мостовых и специальных кранов. Тали. Тали выполняют с ручным приводом или электроприводом, стационарными и передвижными, с открытыми и закрытыми кабинами и без них (рис. 1.11, а-е).

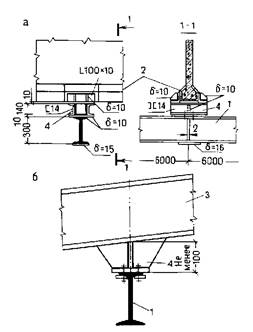

Кошка представляет собой таль, закрепленную на тележке, которая может передвигаться по нижней полке двутавровой балки (монорельсу) при помощи ручной цепной передачи. Монорельс подвешивают к нижнему поясу несущих конструкций покрытия (рис. 1.12). Кошки бывают двух типов. У одних тали подвешивают к тележке, имеющей четырехколесный механизм передвижения, грузоподъемность таких кошек 0,5-3 т; у других – подъемный механизм и тележка представляют собой одно целое, грузоподъемность таких кошек 1-10 т (рис. 1.13).

Рис. 1.12. Крепление монорельса: а – к нижнему поясу железобетонной балки: б – к наклонной стальной балке: 1 – монорельс ; 2 – нижний пояс железобетонной балки; 3 – стальная балка; 4 – подвеска

Рис. 1.13. Механизмы малой грузоподъемности: а – кошка с червячным подъемным механизмом и меха низмом передвижения; б – тали электрические передвижные грузоподъемностью 1, 2 и 3 т: 1 – ходовые колеса; 2 – тяговое колесо механизма передвижения; 3 – тяговое колесо подъемного механизма; 4, 5 – тяговые калиброванные цепи; 6 – цепной блок с траверсой и крюком; 7 – механизм подъема; 8 – тележка с механизмом передвижения; 9 – обойма с крюком; 10 – кнопочный аппарат управления

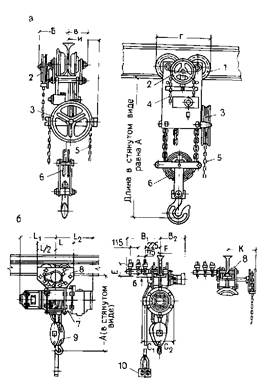

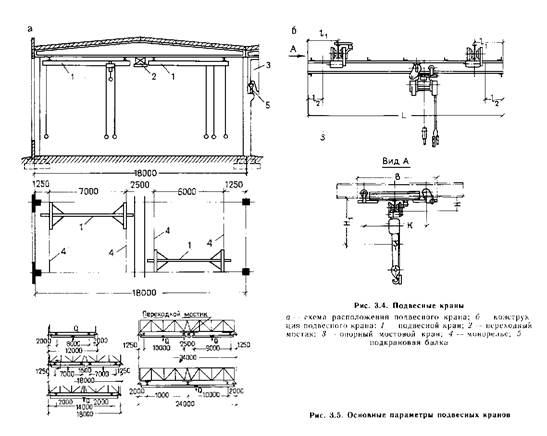

Тали электрические, или тельферы, выполняют грузоподъемностью 0,125-10 т высотой подъема груза до 18 м. Они отличаются от кошек тем, что подъем груза и передвижение тали с грузом вдоль монорельса осуществляют посредством электрического механизма. Управление производится дистанционно или из кабины. Тали состоят из трех основных узлов: механизмов подъема, тележки с механизмом передвижения и обоймы с крюком (см. рис. 1.13, б) Кошки и тали обслуживают лишь узкую полосу рабочего пространства вдоль монорельса (см. рис. 1.11, ж), в этом их недостаток. Подвесные краны. Подвесные краны (кранбалки) применяют при пролетах зданий до 30 м и небольшой массе поднимаемого груза ( до 10 т). Они состоят из основной двутавровой стальной балки, снабженной на концах катками, которые движутся по нижней полке стальных балок (рельсов), подвешенных к несущим элементам покрытия (рис. 1.14, а). Во избежание перекосов подвесного крана в плане катки устанавливают на базе, жестко связанной с основной балкой. По нижней полке основной балки движется электрическая таль. Подвесные краны позволяют перемещать грузы вдоль пролета цеха и поперек него, охватывая таким образом всю рабочую площадь. На рис 1.14, б показано конструктивное решение подвесного крана. Крепление рельсов подвесных кранов к несущим конструкциям покрытий осуществляют так же, как монорельсов для талей. Основные параметры подвесных кранов и их привязка к разбивочным осям зданий пролетами 12, 18 и 24 м приведены на рис. 3.5.

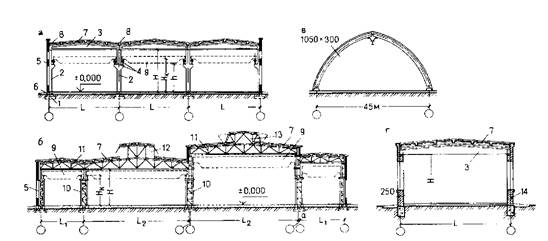

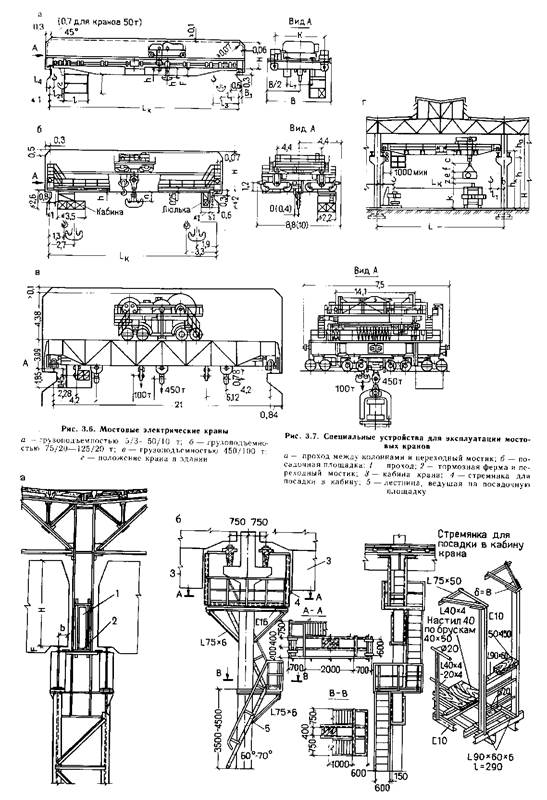

Мостовые краны. В одноэтажных промышленных зданиях мостовые краны – наиболее распространенное средство транспорта. Они просты в управлении и обладают несложной системой электропитания. Однако при применении мостовых кранов увеличивается высота здания и усложняется его конструктивное решение, (рис. 1.16, г). Грузоподъемность мостовых кранов достигает 630 т, а пролеты – 50 м. Мостовые краны имеют крюк или снабжаются грейферами, грузовыми электромагнитами, лапами и другими специальными грузозахватными устройствами. Мостовые двухбалочные краны (рис. 1.16) могут быть малой грузоподъемности – до 5 т, средней – до 50 т, большой – до 250 т и более. Краны грузоподъемностью 15–500 т снабжают двумя крюками, один из которых имеет большую грузоподъемность (механизм главного подъема), а другой – меньшую (механизм вспомогательного подъема). Условное обозначение грузоподъемности крана с двумя крюками – 30/5 т, что означает: механизм главного подъема рассчитан на 30 т, а вспомогательного – на 5 т. Мостовой кран состоит из моста, поставленного на катки, и тележки с механизмами подъема и передвижения. Мост крана выполняют из двух или четырех стальных балок или ферм, которые соединяют между собой попарно поперечными связями. Тележка состоит из стальной рамы с колесами, ее устанавливают на рельсы, которые уложены по верхним поясам средних балок или ферм моста. На тележке располагают механизмы для вертикального перемещения груза, перемещения тележки вдоль моста – поперек пролета здания и перемещения крана вдоль пролета здания. Мостовой кран перемещается вдоль цеха по рельсам, уложенным на подкрановые балки, которые опираются на консоли колонн каркаса или пилястры стен. Все механизмы мостового крана имеют самостоятельные электродвигатели. Управление механизмами крана сосредоточено в кабине крановщика, которую подвешивают к мосту крана или размещают на грузовой тележке. Электродвигатели кранов питаются током посредством троллейных проводов, которые подвешивают к подкрановым балкам или несущим конструкциям покрытия. При расположении троллейных проводов вдоль пролета между габаритом крана и покрытием свободное пространство должно быть 100 мм (рис. 1.16, г).

Мостовые краны в зависимости от интенсивности их работы разделяют на краны весьма тяжелого непрерывного действия, весьма тяжелого, тяжелого, среднего и легкого режимов работы. Режим работы крана определяют продолжительностью его работы в единицу времени эксплуатации цеха. К кранам весьма тяжелого непрерывного действия, весьма тяжелого и тяжелого режимов работы (коэффициент использования 0,8–0,4) относят, например, краны, транспортирующие расплавленный металл. Их используют главным образом в металлургии (мартеновские, конвертерные, литейные, прокатные и другие цехи). Краны среднего режима работы (коэффициент использования около 0,25) наиболее распространены. Их применяют в механосборочных цехах, на заводах сборного железобетона и в ряде других производств. Краны легкого режима работы (коэффициент использования около 0,15) предназначены только для монтажа, ремонта и демонтажа оборудования. В случаях, когда промышленные здания оборудуют мостовыми кранами с тяжелым режимом работы, для их ремонта без перерыва в работе вдоль крановых путей устраивают проходы размером 400x1800 мм (рис. 1.17, а). Доступ в кабину крана осуществляют с посадочных площадок, которые закрепляют на колоннах каркаса (рис. 1.17, б.) Металлургические мостовые краны представляют собой особую группу мостовых кранов, включающую: мульдо-магнитные, завалочные, литейные, краны для раздевания слитков, колодцевые, краны с лапами, ковочные и закалочные. Мульдо-магнитные краны применяют в сталеплавильных цехах. Они обычно имеют тележку с двумя подъемными лебедками: одну для мульдового захвата (на 3–4 мульды) 1 и другую для магнита загрузки скрапа). Грузоподъемность таких кранов составляет 10/5 т при пролетах крана 10,5-31,5 м (рис. 1.18, а) или при пролетах здания 12 и 36 м.

Рис. 1.18. Металлургические мостовые краны: а – мульдо-магнитный; б – завалочный; в – кран для раздевания слитков; г – колодцевый; д – литейный; е – кран с лапами; ж – ковочный

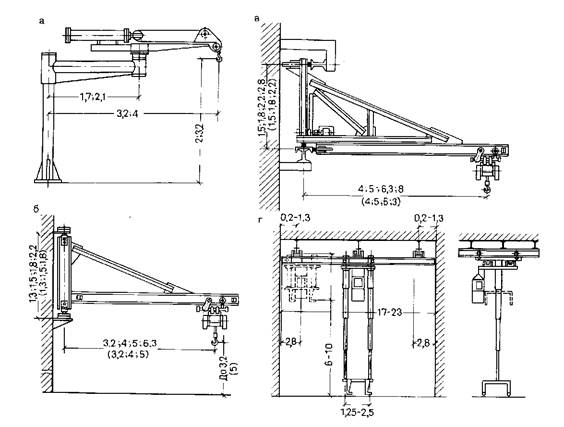

Завалочные краны применяют для загрузки мартеновских, медеплавильных и других печей. К раме тележки этого крана прикреплен свешивающийся вниз каркас, внутри которого установлен вертикальный стержень с подвешенным к нему хоботом с площадкой, на которой установлены механизмы перемещения с кабиной крановщика. Концом коромысла кран захватывает из соседнего пролета загруженную шихтой мульду. Перемещаясь вдоль пролета и поворачивая хобот в горизонтальной плоскости на 180°, кран переносит мульду к печи. После этого тележка передвигается по мосту крана и заводит хобот с мульдой в печь, где переворачивает мульду вокруг горизонтальной оси и таким путем опорожняет ее. Грузоподъемность таких кранов 20/3 и 20/5 т при пролетах 16 и 20 (рис. 1.18, б). Назначение кранов для раздевания слитков – выжимание слитков из изложниц. Каркас, свисающий с тележки этого крана, оборудован механизмом с клещами. Изложницу захватывают клещами за приливы и приподнимают, после чего слиток выталкивают из нее вертикальным стержнем, связанным с гидравлическим или винтовым механизмом. Грузоподъемность таких кранов 20/15–75/25 т при силе давления на слиток 175–400 т при пролетах 25 и 27 м (рис. 1.18, в). Краны с лапами служат для перемещения слитков металла в разогретом состоянии. Они имеют грузовую траверсу с управляемыми (отклоняющимися) лапами. Тележка – вращающаяся с жестким или гибким подвесом траверсы. Грузоподъемность лап – 7,5 или 15 т при пролетах 28 или 31 м (рис. 1.18, е). К специальным кранам относят консольно-поворотные краны, устанавливаемые на специальные колонны (рис. 1.19, а) или на стены (рис. 1.19, б). Их применяют для обслуживания отдельных агрегатов и для разгрузки мостовых кранов. Грузоподъемность кранов, устанавливаемых на колоннах, достигает 1 т, а пристенных кранов – 5 т. Угол поворота крана 180°.

Рис. 1.19. Специальные краны: а – консольный на колонне; б – консольно-настенный; а – консольно-настснный передвижной; г – трехпутный штабелер

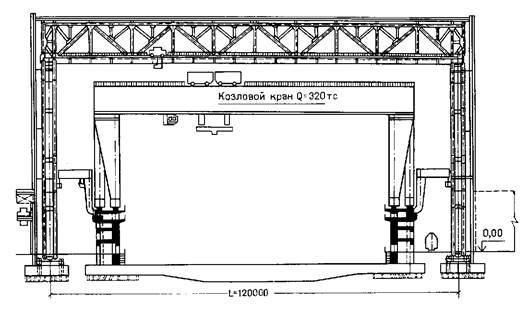

Консольно-катучие краны (рис. 1.19, в) перемещаются по трем подкрановым рельсам. Один рельс укрепляют на горизонтальной стальной подкрановой балке двутаврового сечения. Два других рельса прикрепляют к двум подкрановым балкам с горизонтально- расположенными стенками; эти две подкрановые балки воспринимают горизонтальные усилия, вызванные моментом, опрокидывающим кран. Грузоподъемность таких кранов в пределах 10 т при высоте подъема груза до 10 м. Краны-штабелеры (рис. 1.19, г) имеют грузовую тележку с жесткой колонной, по которой перемещается каретка с вилочным захватом. Колонна может быть поворотной и телескопической. Краны-штабелеры бывают мостовыми или подвесными, с управлением с пола или из кабины. Они предназначены для обслуживания складов, имеют грузоподъемность 0,2–5 т и пролет 5–23 м. Козловые краны (рис. 1.20) обычно используют для работы на открытых площадках или внутри промышленных зданий. Такие краны упрощают конструктивную схему здания и освобождают от крановой нагрузки вертикальные несущие конструкции здания, но требуют несколько большие площади для их расположения. Кроме того, козловые краны требуют принятия особых мер безопасности, поскольку они передвигаются по полу, где находятся люди.

Рис. 1.20. Расположение козлового крана в одноэтажном промышленном здании

Козловые краны состоят из передвижного моста, установленного на высоких опорах, по которому перемещаются тали, грузовая тележка, поворотный кран или иное грузоподъемное устройство. Пролеты козловых кранов могут быть > 100 м, а грузоподъемность – до 500 т. Управление с пола или из кабины. Размещение мостовых кранов. Можно в одном пролете здания расположить несколько мостовых кранов или других грузоподъемных устройств. Если потребное число мостовых кранов не удается разместить в одном ярусе, их размещают в двух или трех ярусах (рис. 1.21, а). При изготовлении в больших пролетах громоздких, но сравнительно легких изделий и при необходимости большого числа транспортных операций применяют краны небольшого пролета. При этом подкрановые балки одним концом подвешивают к несущим конструкциям покрытия (рис. 1.21, б). Если необходима одновременная работа на одной и той же площади нескольких кранов, то ниже мостовых кранов располагают консольно-катучие или консольные краны (рис. 1.21, в).

Рис. 1.21. Расположение мостовых кранов в промышленных зданиях: а – двухъярусное; б – подвеска крановых путей в середине пролета ферм; в – подвеска под мостовым краном катучих консольных кранов; г – зависимость между пролетами зданий и пролетами мостовых кранов

Для свободного перемещения крана и целесообразного использования пространства размеры подъемно-транспортного оборудования и размеры здания должны быть взаимоувязаны. Пролеты мостовых кранов в зависимости от пролетов зданий должны соответствовать величинам, показанным на рис. 1.21, г. Краны грузоподъемностью до 50 т относят к первой группе, свыше 50 т – ко второй. Краны с магнитами на траверсе грузоподъемностью 20 т и более, а также краны для раздевания слитков и краны колодцевые всех грузоподъемностей относят к кранам второй группы. При установке на одном общем подкрановом пути двух или более мостовых кранов разной грузоподъемности пролет выбирают по крану наибольшей грузоподъемности. При расположении мостовых кранов в одном пролете здания в два яруса пролет крана нижнего яруса может быть меньше пролета крана верхнего яруса на величину, кратную 0,5 м. Для каждого пролета здания установлен лишь один основной пролет крана, отличный от пролета здания на 1,5 м для кранов первой группы и на 2 м для кранов второй группы. При наличии прохода (с одной или двух сторон) вдоль подкрановых путей мостовых кранов первой группы установлен размер пролета крана, отличающийся от размера пролета здания на 2 м. Пролет здания связан с пролетом крана зависимостью L = Lк + 2b, где Lк – пролет крана; b – расстояние между разбивочной осью колонны здания и осью подкранового рельса. Величину в принимают в зависимости от грузоподъемности мостового крана, режима его работы, наличия проходов и др. При кранах грузоподъемностью до 50 т b = 750 мм, а при кранах грузоподъемностью более 50 т b = 1000 мм и более, но кратно 250 мм. Значение b в зависимости от наличия проходов по подкрановым путям приведено на рис. 1.21, г. Площадь цеха, в пролете которого расположен подвесной мостовой или козловый кран, полностью не может быть ими обслужена, так как крюк подъемных механизмов не доходит при крайнем положении тележки до подкрановых балок. Крюк при крайнем положении мостового крана не доходит и до торцевой стены пролета. Таким образом, остается площадь цеха, не обслуживаемая краном. Эти площади называют мертвыми зонами. Ширина мертвой зоны увеличивается с увеличением грузоподъемности крана, площадь ее по отношению к площади цеха уменьшается с увеличением пролета крана. Подвесные мостовые краны, мостовые опорные краны, консольные краны передают на несущие конструкции здания вертикальные и горизонтальные нагрузки. Вертикальные нагрузки складываются из собственной массы (веса) крана, наибольшей допускаемой массы (веса) перемещаемого груза при наиболее неблагоприятном расположении тележки, т.е. в крайнем положении к подкрановой балке. Горизонтальные нагрузки возникают в результате торможения крана в целом (нагрузка вдоль пролета) и торможения тележки (нагрузка поперек пролета). 12 |

|