|

|

КОНСТРУКТИВНЫЕ РЕШЕНИЯ ПОЛОВПолы производственных помещений ОБЩИЕ СВЕДЕНИЯ Воздействия на полы. В промышленных зданиях, как и в гражданских, полы устраивают по перекрытиям и по грунту. Полы испытывают воздействия, зависящие от характера технологического процесса (рис. 42.1). На конструкцию пола передаются статические нагрузки от массы различного оборудования, людей, складированных материалов, полуфабрикатов и готовых изделий.

Рис. 42.1. Внешние воздействия на полы: 1 – статические нагрузки; 2 вибрационные нагрузки; 3 – динамические нагрузки; 4 силы сдвига; 5 – температура окружающей среды; 6 – тепловые удары; 7 – агрессивные химические вещества в виде газа, жидкости или аэрозолей; 8 – жидкая и парообразная влага; 9 – статическое электричество; 10 – блуждающие токи; 11 – биохимическое воздействие

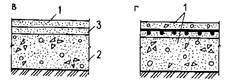

При работе станков, падении на пол тяжелых предметов, обработке изделий возникают вибрационные, динамические и ударные нагрузки. Технологический процесс требует перемещения людей, сырья, полуфабрикатов, готовых изделий. Возникающие при движении безрельсового транспорта силы трения, а также воздействия на пол от волочения по нему тяжелых предметов влекут за собой истирание пола, образуя пыль. Для горячих цехов характерны тепловые воздействия на пол. Нагрев поверхности пола происходит в результате попадания на пол горячих предметов, жидкостей, от горячего воздуха помещений, лучистой теплоты печей и ванн и др. Тепловые воздействия могут быть постоянными или импульсными, т. е. носить характер тепловых ударов. В некоторых случаях на полы воздействуют воды и растворы нейтральной реакции, минеральные масла и эмульсии, органические растворители (бензин, керосин), кислоты, щелочи, ртуть. Эти воздействия могут быть систематические, периодические или случайные. Есть отрасли промышленности, производственный процесс которых сопровождается выделением аэрозолей. Соприкасаясь с поверхностью пола, они могут выпадать в виде конденсата, в некоторых случаях агрессивного. Для предприятий пищевой промышленности характерно воздействие на полы животных жиров, растительных масел, органических кислот. На предприятиях молочной и некоторых других отраслей промышленности имеют место случаи и биохимического воздействия на полы. В гидрометаллургических цехах цветной металлургии электролизные установки – источники блуждающих токов, которые вызывают интенсивную коррозию металла, воздействуя на арматуру железобетонных плит или на закладные стальные детали пола при наличии одновременно химической агрессивной среды. В связи с указанным при выборе покрытия и конструкции пола учитывают технологические воздействия, передаваемые на него, санитарно-гигиенический режим, который должен быть в помещении, а также технико-экономические показатели, характеризующие различные варианты покрытий и конструкций полов. Требования, предъявляемые к полам. К полам промышленных зданий (учитывая характерные на них воздействия) предъявляют и специальные. К таким требованиям относятся: повышенная механическая прочность при воздействии на пол больших нагрузок статического и динамического характера, хорошая сопротивляемость истиранию, несгораемость и жаростойкость, стойкость в отношении физико-химических и биологических воздействий, при взрывоопасных производствах полы не должны давать искр при ударах и движении безрельсового транспорта, полы должны обладать диэлектричностью, по возможности быть бесшовными. При выборе типа пола в первую очередь учитывают те требования, которые в условиях данного производства наиболее важные. При этом следует принимать во внимание не только первоначальную стоимость пола, но и эксплуатационные расходы. В промышленном здании в одном помещении может оказаться необходимым устраивать полы нескольких типов. Однако число их следует ограничивать. При проектировании полов промышленных зданий учитывают: расположение и размеры оборудования, которое устанавливают непосредственно на пол, на перекрытие или на специально устраиваемые для этого фундаменты; наличие каналов, приямков, бесканальных инженерных сетей под полом и в его толще, проездов и проходов у рабочих мест, путей широкой и узкой колеи; расположение и размеры зон распространения механических, тепловых, химических, влажностных и других воздействий на пол и характер этих воздействий. Тип и конструкцию пола выбирают в соответствии с указаниями норм, в которых в зависимости от вида и интенсивности воздействий приведены соответствующие рекомендации. При устройстве полов производственных помещений необходимо принимать во внимание: - интенсивность механических нагрузок на пол; - наличие, продолжительность воздействия и характер агрессивных сред в помещении; - температурно-влажностные условия эксплуатации полов; - требования к электрическим свойствам полов; - тип и толщину основания, его ровность; - наличие масляных и других загрязнений; - режим уборки помещения. Главным элементом конструкции пола в производственном помещении является бетонное основание, распределяющие нагрузки на грунт. При этом поверхность плиты должна быть изначально ровной, а необходимые уклоны должны быть выполнены сразу. Устройство монолитнобетонной плиты производится за один раз, в крайнем случае, за два приема, при этом толщина второго слоя должна быть не менее 100 мм. В случае необходимости по основанию устраивается гидроизоляция, а поверх нее укладывается бетонная плита толщиной не менее 80 мм. На нее наносится защитное покрытие. При определенных условиях дополнительно могут укладываться теплоизоляционный, пароизоляционный и дренирующий слои. Типы покрытий полов в производственных помещениях применяют в зависимости от вида и интенсивности механических, тепловых и жидкостных воздействий с учетом специальных требований. В соответствие с МДС 31-1.98 рекомендуется проектировать следующие 8 типов полов с соответствующими покрытиями. 1. Полы общего назначения без специальных требований по чистоте и беспыльности. К таким решениям относят полы с покрытиями: бетонными, в том числе из плит, мозаично-бетонными, асфальтобетонными. В условиях ударных воздействий предпочтение следует отдавать монолитным бетонным полам. Для удовлетворения требований по эстетичности лучше подходят мозаично-бетонные полы. Если необходимо срочно ввести пол в эксплуатацию, то предпочтительнее пол из плит. 2. Полы общего назначения со специальными требованиями по чистоте и пылеотделению выполняются в чистых помещениях, классифицируемых в соответствии со стандартом СЭВ 3783-82. Полы рекомендуется выполнять из бесшовных или рулонных полимерных материалов с заделкой швов. 3. Полы общего назначения со специальными требованиями по электропроводности подразделяют на электропроводные, условно электропроводные и неэлектропроводные. При проектировании полов следует учитывать способность материала покрытия пола накапливать на поверхности заряды статического электричества. 4. Полы общего назначения безыскровые. К безыскровым покрытиям полов относятся бетонные покрытия всех видов (мозаично-бетонные, ПВА-бетонные, асфальтобетонные и др.) на неискрящих заполнителях, а также полы из древесных и полимерных материалов. 5. Полы общего назначения со специальными теплотехническими требованиями. Им отвечают ксилолитовые, поливинилацетатно-опилочные, торцовые, дощатые, из ПВХ на теплоизолирующей подоснове и другие полы. 6.Полы общего назначения с особыми механическими воздействиями. Таким условиям отвечают полы с металлоцементным покрытием, бетонные с упрочненным верхним слоем, из стальных или чугунных дырчатых плит, из брусчатки. Полы из чугунных плит целесообразны лишь в условиях весьма значительных изнашивающих воздействий от волочения тяжелых металлических предметов с острыми углами и ребрами. 7.Полы специального назначения по восприятию высоких температур. Таким требованиям удовлетворяют полы с покрытием из жаростойких бетонов, из брусчатки по песку и из чугунных плит с опорными выступами по песку 8.Полы специального назначения с требованиями химической стойкости. Они подразделяются на: - щелочестойкие полы с покрытием: бетонным; мозаично-бетонным; асфальтобетонным; из шлакоситалловых, природного камня и керамических плиток и кирпича; каменных литых плит; - кислотостойкие полы с теми же покрытиями кроме мозаично-бетонного; - кислотно-щелочестойкие полы. Конструктивные схемы полов. Конструкция пола состоит из покрытия, прослойки, стяжки, гидроизоляции, подстилающего слоя и тепло- или звукоизоляционных слоев. В промышленных зданиях полы классифицируют в зависимости от типа и материала покрытия и подразделяют на три основные группы. Первая группа – полы сплошные или бесшовные. Они могут быть: а) на основе естественных материалов: земляные, гравийные, щебеночные, глинобитные, глинобетонные, комбинированные; б) на основе искусственных материалов; бетонные, сталебетонные, мозаичные, цементные, шлаковые, асфальтовые, асфальтобетонные, дегтебетонные, ксилолитовые, полимерные (в виде мастик, растворов и бетонов). Вторая группа – полы из штучных материалов: каменные – булыжные, брусчатые, кирпичные и клинкерные; из плиток и плит бетонных, железобетонных, металлоцементных, мозаичных – террацо, асфальтовых, асфальтобетонных, дегтебетонных, ксилолитовых, керамических, лещадных из каменного литья, чугунных, стальных, пластмассовых, древесноволокнистых, литых шлаковых, шлакоситаловых; деревянные – торцовые и дощатые. Третья группа – полы из рулонных и листовых материалов: рулонные – из линолеума, релина, синтетических ковров; листовые – из винипласта, древесноволокнистых и древесностружечных листов. Прослойку устраивают в штучных полах или полах из рулонных и листовых материалов. Материал прослойки подбирают в зависимости от характера технологического процесса, требований, предъявляемых к конструкции пола, и типа его покрытия. Чаще всего прослойку выполняют: при динамических нагрузках – из средне- и крупнозернистого песка; при воздействиях на пол воды, масел, керосина, бензина и щелочей средней агрессивности – из цементно-песчаного раствора; при воздействиях кислот, масел и воды – из раствора на жидком стекле; при воздействиях воды, щелочи средней агрессивности, кислот соляной и серной концентрации до 20% и азотной концентрацией до 15% – из битумной мастики; при действии высокоагрессивных щелочей и минеральных масел – из дегтевой мастики. Кроме того, прослойки могут быть из магнезиального раствора, специальных мастик, клея и др. Стяжку выполняют по тепло- или звукоизоляционному слою перекрытий при беспустотных полах; по подстилающему слою или перекрытию при полах дощатых и из линолеума, а также при полах из плиток, укладываемых по прослойке из битумной или дегтевой мастики; по перекрытиям для придания полу уклона. Толщина стяжки зависит от типа покрытия пола и составляет 15-25 мм в том случае, когда тепло- или звукоизоляционный слой устроен из легких или ячеистых бетонов марки 35 и 30-50 мм, когда этот слой выполнен из несжимаемых плит (например, асбестоцементных) или из сыпучих материалов (например, шлака). Материал стяжек – бетон или цементно-песчаный раствор марок 50-100. Гидроизоляцию устраивают в целях защиты конструкций перекрытия от производственных жидкостей в виде обмазки из двух слоев битумной или дегтевой мастики (рис. 42.2, а), из двух или трех слоев рулонных материалов на соответствующих мастиках или в виде плиточной гидроизоляции (из керамических или каменных литых плит на прослойке из раствора на жидком стекле), расположенной по оклеечной изоляции (рис. 42.2, б).

Рис. 42.2. Устройство гидроизоляции в полах: а, б – гидроизоляция от сточных вод и других жидкостей; в – гидроизоляция от грунтовых вод: 1 – покрытие, 2 – два слоя битумной или дегтевой мастики; 3 – стяжка; 4 – рулонная гидроизоляция; 5 – плиточная гидроизоляция; 6 – гидроизоляционный слой из литого асфальтобетона или дегтебетона; 7 – щебень, пропитанный битумом и втрамбованный в грунт; 8 – стяжка; 9 – звукоизоляция; 10 – плита перекрытия; 11 – подстилающий слой

Гидроизоляцию от грунтовых вод выполняют из литого асфальтобетона или дегтебетона по щебню, втрамбованному в грунт, либо в виде пропитки слоя щебня битумом или дегтем, либо путем устройства гидроизоляции из двух слоев рулонного материала (рис. 42.2, в). Подстилающий слой устраивают при беспустотных полах на грунте, за исключением полов земляных, шлаковых, гравийных, щебеночных, глинобитных и глинобетонных (в таких полах покрытие пола совмещает и функции подстилающего слоя), а также в полах с подпольем, устраиваемых на грунте, если несущая способность последнего недостаточна для восприятия давления от столбиков пола. Подстилающие слои бывают: несвязанные (песок и колотый камень) и связанные жесткие. Связанные жесткие подстилающие слои делают из бетона, асфальтобетона, дегтебетона, кислотоупорного бетона на жидком стекле и др. Иногда подстилающие слои решают комбинированными в два слоя: верхний подстилающий слой из асфальто- или дегтебетона, а нижний подстилающий слой из щебня, камня или металлургического шлака. Тепло- и звукоизоляционные слои при устройстве полов на междуэтажных перекрытиях выполняют из плит легких или ячеистых бетонов или древесноволокнистых, а иногда решают в виде засыпок из гранул керамзита, зольного гравия, шлака и др.

КОНСТРУКТИВНЫЕ РЕШЕНИЯ ПОЛОВ Полы сплошные или бесшовные Земляные полы устраивают в цехах, где возможны воздействия на пол больших статических и динамических нагрузок, а также высоких температур. Для земляных полов применяют грунты, оптимальный гранулометрический состав которых подбирают на основании норм (СНиП ААB. 8-71. Полы. Нормы проектирования). Земляной пол выполняют чаще всего в один слой толщиной 200-300 мм с послойным уплотнением. В целях уплотнения покрытия пола в него вносят добавки гравия, шлака, щебня. В помещениях, где отсутствуют воздействия на пол высоких температур, возможна обработка поверхности пола нефтебитумами. Земляные полы несгораемы, имеют нескользкую поверхность, стойки к высоким температурам (до 1400 °С), дешевы в осуществлении. Недостатки земляных полов: большая пыльность и истираемость, нестойкость при воздействии воды, кислот и щелочей. Гравийные, щебеночные и шлаковые полы применяют в проездах для транспорта на резиновом ходу и в складах. Гравийные и щебеночные полы устраивают из двух или трех слоев гравия или щебня. Покрытие пола представляет собой гравийно-песчаную смесь толщиной 100-200 мм с последующим уплотнением катками. Для щебеночных полов применяют однородный по прочности щебень из каменных пород или нераспадающихся металлургических шлаков плотной кристаллической структуры. Поверхность щебеночного пола сверху посыпают щебнем крупностью 15-25 мм и каменной мелочью крупностью 5-15 мм. Для нижнего слоя применяют крупный гравий или щебень крупностью 60-75 мм, а для верхних слоев – 30-35 мм и менее. Для получения непылящей поверхности, стойкой против внешних механических воздействий и влаги применяют щебеночные полы с пропиткой битумом. Конструктивно эти полы выполняют аналогично щебеночным, но верхний слой толщиной 40-80 мм устраивают из черного щебня (щебень, обработанный битумом). Для шлаковых полов используют каменноугольные шлаки. Глинобитные, глинобетонные и комбинированные полы применяют в складских помещениях, а также в помещениях, в которых пол подвержен ударам от падения тяжестей и воздействиям высоких температур. Глинобитная смесь состоит из 15-30% глины и 85-70% песка. В глинобетоне к глинобитной смеси добавляют 20-25% гравия, .щебня или шлака. Комбинированный пол устраивают двухслойным: нижний слой глинобитный, а подверженный большому износу верхний слой толщиной 50-70 мм – глинобетонный. Такие полы несгораемы, выдерживают температуру нагрева до 500 °С, но имеют большую истираемость и пыльность. Бетонные полы применяют в помещениях, где пол подвергается систематическому увлажнению или воздействию минеральных масел, а также в проездах при движении транспорта на резиновых и металлических шинах и гусеничном ходу. Толщина покрытия зависит от характера механического воздействия, передаваемого на него, и может быть 50-100 мм; покрытие делают из бетона марок 200-300. Поверхность пола после начала схватывания бетона затирают. На рис. 43.1, а показано устройство пола по грунту, а на рис. 43.1, б – по перекрытию. Если к конструкции пола предъявляют требования термостойкости, то его покрытие выполняют из жароупорного бетона (рис. 43.1, г), который укладывают в два слоя. Верхний слой армируют сварными сетками из арматурной стали диаметром 5-6 мм с размером ячеек 80x80 мм.

Рис. 43.1. Бетонные и асфальтобетонные полы: а – бетонный по грунту; б – бетонный по перекрытию; в – металлобетонный по грунту; г – из жароупорного бетона; д– из кислотоупорного бетона; е – из асфальтобетона: 1 – покрытие; 2 – бетонный подстилающий слой; 3 – стяжка; 4 – тепло- или звукоизоляционный слой; 5 – плита перекрытия; 6 – подстилающий слой; 7 – гидроизоляционный слой

В помещениях, где полы должны обладать кислотостойкостью, их устраивают из кислотоупорного бетона (рис. 43.1, д). Вяжущим в таких бетонах служит жидкое стекло, заполнители – щебень, песок и пылевидную добавку изготовляют из кислотостойких каменных материалов. Для ускорения твердения бетона в его состав вводят кремнефтористый натрий. Кислотоупорный бетон толщиной 50 мм укладывают по гидроизоляционному слою. Через 20 суток после укладки его поверхность окисляют водным раствором серной кислоты. При необходимости щелочестойкости пола применяют бетон на портландцементе или шлакопортладцементе с содержанием не более 5% трехкальциевого алюмината, щебень, гравий, песок и пылевидный заполнитель из плотных известняковых или изверженных пород. Для увеличения прочности покрытия бетонного пола на истирание в его состав добавляют стальные или чугунные стружки и опилки крупностью до 5 мм. Такой пол носит название металлобетонного (рис. 43.1, в). Опилки и стружка должны быть чистыми, поэтому их перед употреблением отжигают и отмывают бензином. Для придания покрытию пола нужного цвета в состав бетона могут быть введены пигменты или мелкий щебень и песок, изготовленные из полирующихся твердых пород (мрамора, гранита, базальта и др.). Такие полы называют мозаичными (террацевыми). Поверхность бетонного или мозаичного пола может быть подвергнута шлифовке, что предупреждает выкрашивание щебня, гравия и мраморной крошки. Чтобы уменьшить водопроницаемость и истираемость пола, применяют флюатирование его поверхности. Флюатами служат водные растворы кремнефтористоводородной кислоты или цинковых, магниевых и алюминиевых ее солей. Под бетонные полы делают жесткий подстилающий слой из бетона толщиной 80-200 мм в зависимости от нагрузок и прочности основания. Цементные полы применяют в тех же случаях, что и бетонные, но при отсутствии больших нагрузок. Цементные полы выполняют толщиной 20-30 мм из цементного раствора составов 1:2-1:3 на цементах марки 300-400. Для белых цементных полов применяют белый или разбеленный обыкновенный цемент, для получения цветных в раствор добавляют светоустойчивые минеральные пигменты. Цементные полы могут быть выполнены, как и бетонные, щелочестойкими, мозаичными, металлоцементными и с флюатированием или железнением поверхности. Из-за большой хрупкости цементно-песчаного покрытия под него устраивают жесткий подстилающий слой. Упрочняющие составы для бетонных полов. При эксплуатации бетонного пола его верхний слой постоянно истирается, вследствие чего бетон пылит. Образование пыли на поверхности происходит из-за низкого качества цемента, наполнителей и добавок бетонной смеси, а также нарушения технологии укладки бетона. Упрочнение верхнего слоя и обеспыливание бетона осуществляют обработкой его жидкими или сухими упрочняющими составами. Бетонные полы, обработанные подобными составами, рекомендуется применять в сухих помещениях с умеренными и высокими механическими нагрузками. Упрочняющие пропитывающие (жидкие) составы (на основе эпоксидных и полиуретановых смол) заполняют поры в бетоне на глубину 3-5 мм, блокируют пути движения воды, увеличивают плотность, износостойкость и снижают пылеотделение бетонной поверхности. Данные материалы могут наноситься как на свежеуложенный, так и на существующий бетон. Сухие упрочняющие смеси втираются в верхний слой свежезалитого бетона, поверхность шлифуется, в результате чего происходит дополнительное уплотнение и максимальное закрытие пор слоя бетонной стяжки. Срок службы такого пола составляет 15-20 лет. Полы, выполненные по современной технологии с сухими упрочняющими смесями, могут быть электропроводными и цветными, выдерживать высокую нагрузку – вплоть до траков тяжелой гусеничной техники. Асфальтовые и асфальтобетонные полы. Асфальтовые полы обладают целым рядом положительных свойств: они водонепроницаемы, имеют сравнительно небольшой коэффициент теплоусвоения, нескользки, эластичны (удобны для ходьбы), их легко ремонтировать. Однако такие полы невозможно устраивать в горячих цехах, при действии длительных сосредоточенных нагрузок в них образуются вмятины, они нестойки при действии бензина, керосина, минеральных масел, органических растворителей. Асфальтовые полы выполняют из литой асфальтовой массы, которая состоит из измельченного известняка или песчаника, битума и песка. Подстилающим слоем под такие полы могут быть уплотненный щебень, гравий, булыжник или бетон невысокой марки минимальной толщиной 80-100 мм. Асфальтовую массу укладывают в горячем виде слоем толщиной 25 мм, а в некоторых случаях, когда нужно получить более эластичный и прочный пол, двумя слоями общей толщиной 40 мм. Хорошее сопротивление таких полов действию высокоагрессивных щелочей и минеральных масел достигают изготовлением асфальтовой смеси на каменноугольном дегте. Однако асфальтовые полы при интенсивном движении по ним образуют пыль, которая вредно действует на здоровье человека. Асфальтобетонные полы применяют в тех же случаях, что и асфальтовые, но при наличии значительных нагрузок (рис. 43.1, е). Асфальтобетонные полы трудносгораемы, имеют малую пыльность, нескользки, малошумны. Сравнительно невысокая стоимость и ряд положительных качеств обусловили их широкое распространение. Асфальтобетон отличается от асфальтовой массы тем, что в него вводят щебень или гравий и пылевидный заполнитель – колошниковую пыль, золы каменных углей, сланцев и др. Толщина асфальтобетонного покрытия пола зависит от величины механического воздействия и составляет 50-100 мм. Для получения безыскрового и неэлектропроводного асфальтобетона применяют волокнистые заполнители в виде древесных опилок крупностью не более 5 мм, асбеста и торфяной крошки. Для щелочестойкого асфальтобетона применяют щебень, гравий, песок и пылевидный заполнитель из плотных известняковых или изверженных пород либо из основных нераспадающихся металлургических шлаков. Полы на основе полимеров обладают разнообразными свойствами и поэтому в настоящее время получают все большее распространение как в производственных, так и во вспомогательных помещениях. Бесшовные полы на основе полимеров выполняют в виде мастик, растворов и бетонов. Мастики, образующие покрытие пола, состоят из полимерного вяжущего, пылевидного наполнителя, пигмента и растворителя. При применении растворов в состав покрытия пола добавляется мелкий заполнитель, а при применении бетона – крупный. В качестве полимерных вяжущих используют различные смолы и эмульсии, как, например, смесь поливинилацетатной эмульсии и карбомидной смолы, эпоксидные, фурановые, алкидные, инденокумароновые и др. Употребляют также комплексное вяжущее, включающее поливинилацетатную эмульсию и высокомарочный портландцемент. Исследования показали, что при этом первоначальная прочность на сжатие раствора или бетона получается несколько меньше по сравнению с обычной, но в два-три раза повышается прочность при растяжении и ударных нагрузках. Кроме того, в этом случае пол имеет меньшую истираемость, а следовательно, и пыльность, и лучшее сцепление с прослойкой или подстилающим слоем. Пылевидными наполнителями служат маршаллит или тонкоизмельченные каменные материалы светлой расцветки (кварцевый песок, гранит, мрамор и др.). Для получения теплых полов изготовляют мастики на древесных опилках, пробке, асбесте и других пористых материалах, которые измельчают также до пылевидного состояния. Мелким заполнителем для растворов и бетонов служит крупно- или среднезернистый песок. При необходимости защиты нижерасположенных помещений от гамма-лучей в состав пола по перекрытию, выполняемого из раствора на полимерах, вводят баритовый песок или баритовый концентрат, а для получения полов, стойких против истирания, вводят абразивные материалы, как, например, корунд или наждак. В качестве крупного заполнителя для бетонов применяют щебень твердых пород (мрамор, гранит, базальт диабаз и др.) при крупности фракции 5-10 мм. Для безыскровых полимерных полов используют щебень и песок из известняка, мрамора или других подобных материалов. Для придания полимерному полу цвета в состав вводят минеральные, органические пигменты или химические соединения Толщина покрытия полов зависит от условий их эксплуатации и интенсивности движения. Так, в помещениях зданий легкой промышленности и приборостроения без ударных нагрузок и с транспортом на мягком ходу устраивают мастичные двухслойные покрытия общей толщиной 3-4 мм или из растворов толщиной 6-10 мм. В помещениях, где возможны ударные нагрузки и движение транспорта на жестком ходу, устраивают однослойные мастичные покрытия из раствора толщиной 7-10 мм, или двухслойные наливные толщиной 10-14 мм, или однослойные из полимер-цементного бетона толщиной 30-40 мм. Стяжку под покрытие пола выполняют из цементно-песчаного раствора марки 50-100 толщиной 20-40 мм; из теплого бетона марки 50-100 толщиной 30-50 мм; из ксилолита толщиной 15-20 мм; из древесноволокнистых и древесностружечных плит и других материалов. Подстилающие слои делают связанными, жесткими. Для повышения гигиеничности, водостойкости и улучшения вида полимерных покрытий их поверхность покрывают лаком. Рекомендуется применять смесь лаков: пентафталевого № 170 и масляно-смоляного № 4С. В настоящее время наибольшее распространение получили следующие типы полов: а) поливинилацетатные мастичные полы устраивают в производственных и во вспомогательных помещениях при повышенных требованиях к чистоте. Такие полы обладают высокой износостойкостью , не разрушаются при действии масел и нефтепродуктов, эластичны и гигиеничны. Недостатки этих полов – слабая водостойкость, значительная чувствительность к воздействиям кислот, щелочей и других агрессивных веществ, а также к большим статическим и ударным нагрузкам; б) фуранорастворные полы изготовляют на основе фурановых смол и в виде пластрастворов, которые обладают высокими физико-механическими свойствами, особенно против воздействия кислот, щелочей, солей, растворителей и масел. Покрытие таких полов может выдержать эксплуатационную температуру до 200°С, большие нагрузки, слабо истираемо и разрушается только под действием сильных окислителей; в) эпоксидно-бетонные полы, обладающие высокой прочностью при сжатии, твердостью, водостойкостью, хорошо работающие в кислых и щелочных средах, устраивают в два или три слоя, нижний из которых имеет наибольшее количество наполнителя (как правило, из стойких по отношению к агрессивным веществам материалов); в верхних слоях увеличивают процент содержания смолы; г) поливинилацетатно-цементно-бетонные полы могут иметь рядовое или мозаичное покрытие. При рядовом покрытии поверхность затирают, при мозаичном шлифуют до обнаружения крупного заполнителя. Такие полы обладают высокой прочностью на сжатие, не пылят, не выкалываются при случайных ударах груза, выдерживают температуру нагрева до 50°С. Полы разрушаются в результате движения по ним транспорта на гусеничном ходу, волочения твердых предметов и там, где имеются даже небольшие воздействия на пол растворов кислот, щелочей и минеральных масел, а также при длительном воздействии на пол воды, эмульсий, растворов и других жидкостей. Самонивелирующиеся цементно-полимерные полы устраивают из смеси портландцемента с кварцевым песком, полимерными добавками, поверхностно-активными веществами и пигментами. После смешивания исходной композиции с водой образуется маловязкая текучая смесь, которая наносится на предварительно загрунтованное основание, распределяется до достижения необходимой толщины и тщательно прокатывается игольчатыми валками для удаления вовлеченного воздуха. Средняя толщина цементно-полимерного слоя – 6-8 мм. Данные покрытия рекомендуется использовать в сухих помещениях с любыми механическими нагрузками. Недопустимо использование цементно-полимерных покрытий в помещениях с особо жесткими требованиями к чистоте (беспыльности), во «влажных» производствах и в помещениях с агрессивными средами. Наливные полимерные покрытия обладают широким диапазоном свойств и удовлетворяют любые требования, предъявляемые к полам промышленных помещений: высокая стойкость к износу, высокая прочность, гигиеничность, широкий диапазон температуры эксплуатации (от -30°С до +50°С), химическая стойкость, сопротивление скольжению. Долговечность покрытий составляет 10-15 лет. Полимерные покрытия позволяют получить любые цветовые оттенки, устраивать антистатические полы. Их отдельные виды могут применяться в зданиях пищевой промышленности, поскольку материал покрытия не оказывает влияния на вкус и запах продуктов питания. Наливные полимерные покрытия различаются как по характеру связующего и наполнителя, так и по толщине и степени наполнения (процентному содержанию твердых веществ). Наибольшее распространение получили полимерные композиции на основе эпоксидных, полиуретановых и метилметакрилатных связующих. Рекомендуется использовать: - эпоксидные полы – для помещений с высокими механическими нагрузками и высокой интенсивностью воздействия жидкостей, в том числе агрессивных; - полы на основе полиуретанов – для помещений с постоянной вибрацией или подвижностью пола, а также помещений с высокими абразивными нагрузками; - акриловые составы – при необходимости обеспечения минимального временно'го интервала между устройством пола и началом его эксплуатации. В качестве наполнителя полимерных покрытий используется фракционированный кварцевый песок. Для антистатических полов используется смесь кварцевого песка, графита и проводящих волокон, для безыскровых – неискрообразующие полимерные электропроводные наполнители. По толщине и степени наполнения полимерные составы покрытий подразделяют на: - тонкослойные (малонаполненные, толщиной до 0,5 мм); - самонивелирующиеся (наливные) – толщина до 4 мм, степень наполнения по весу – до 40%; - высоконаполненные (толщина 4-8 мм, максимум до 20 мм, степень наполнения – до 90%).

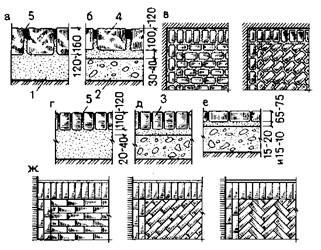

Полы из штучных материалов Булыжные и брусчатые полыустраивают в помещениях, в которых полы подвергаются значительным динамическим или статическим воздействиям, действию высоких температур, в проездах с интенсивным движением транспорта на гусеничном ходу и на колесах со шпорами. Для булыжных полов применяют булыжный или колотый камень высотой 120-200 мм. Размеры камня по лицевой поверхности должны быть 100-120 мм, а постель должна составлять не менее 60% площади лицевой поверхности. Подстилающие слои под такое покрытие делают из песка толщиной 60 мм. Камни заглубляют в песок на 1/3 высоты. После укладки булыжного покрытия его уплотняют трамбовками или катками с расщебенкой швов и с засыпкой поверхности песком. Булыжные полы несгораемы, имеют среднюю истираемость и пыльность, нескользки, однако шумны при движении транспорта. Брусчатые полы (рис. 43.2). Брусчатку изготовляют из гранита, диабаза, базальта и другого прочного материала или отливают из нераспадающихся доменных шлаков.

Рис. 43.2. Полы из брусчатки и кирпича: а – пол из брусчатки на песчаном подстилающем слое; б – пол из брусчатки на бетонном подстилающем слое; в – примеры раскладки брусчатки в плане; г – пол из кирпича на песчаном подстилающем слое; д – пол из кирпича на ребро на бетонном подстилающем слое; е – пол из кирпича, укладываемого плашмя, на бетонном подстилающем слое; ж – примеры раскладки кирпича в плане: 1 – песок; 2 бетон; 3 – кирпич; 4 – брусчатка; 5 – цементный раствор или битумная мастика

Подстилающий слой под брусчатый пол выполняют из песка, шлака, гравия, щебенки и др. Высота брусчатого камня берется при песчаном подстилающем слое 120-160 мм (см. рис. 43.2, а), а при других слоях – 100-120 мм (рис. 43.2, б). Прослойка, укладываемая по подстилающему слою, может быть выполнена из песка толщиной 30-40 мм (см. рис. 43.2, б), из цементно-песчаного раствора толщиной 10-15 мм и битумной или дегтевой мастики толщиной 2-5 мм, из раствора на жидком стекле толщиной 10-15 мм. Швы между брусчаткой заполняют материалами, из которых выполнена прослойка. Брусчатку укладывают рядами с перевязкой швов в смежных рядах на 1/2-1/3 длины камня перпендикулярно направлению движения или рядами, направленными один относительно другого под углом 45°, если движение имеет взаимно перпендикулярные направления (рис. 43.2, в). Характеристика пола из брусчатки в основном зависит от материала, из которого выполнена прослойка и заполнение швов. Так, полы из брусчатки с прослойкой из битумной или дегтевой мастики относят к трудносгораемым и беспыльным, а с остальными типами прослоек – к несгораемым, малопыльным и малоистираемым Полы из брусчатки с любой прослой кой при увлажнении становятся скользкими. Соответствующим подбором материалов для одежды прослойки, подстилающего слоя и гидроизоляции может быть обеспечена химическая стойкость и водонепроницаемость брусчатых полов. Полы из кирпича дешевле, но менее прочны по сравнению с булыжными и брусчатыми. При соответствующем заполнении швов полы становятся химически стойкими против действия кислот, щелочей, масел. Кирпичные полы относят к несгораемым холодным, за исключением полов на битумной или дегтевой мастике, которые трудносгораемы, и полов из обыкновенного кирпича, которые относят к полутеплым. |

|