|

|

Ремонт рабочих органов посевных машин

Ремонт высевающих аппаратов зерновых рядковых сеялок. При ремонте высевающих аппаратов зерновых сеялок необходимо обращать особое внимание на чистоту поверхностей деталей и не оставлять на них заусенцев, острых ребер, которые могут повредить семенной материал. Характерные износы: у литых коробок высевающих аппаратов изнашивается стенка в месте соприкосновения с вращающейся розеткой. При полном износе стенки розетка выходит из своего гнезда; у штампованных коробок изнашиваются фланцы, удерживающие розетки катушек, а также торцы катушек. Кроме того, у сеялок выходят из строя ленточные семяпроводы вследствие коррозии и деформации. Восстановление литых коробок. В изношенной стенке растачивают отверстие и в него запрессовывают шайбу из листовой стали (рис. 11), обеспечивая при этом минимальный торцовый зазор между розеткой и шайбой. Шайбу, кроме того, крепят двумя заклепками.

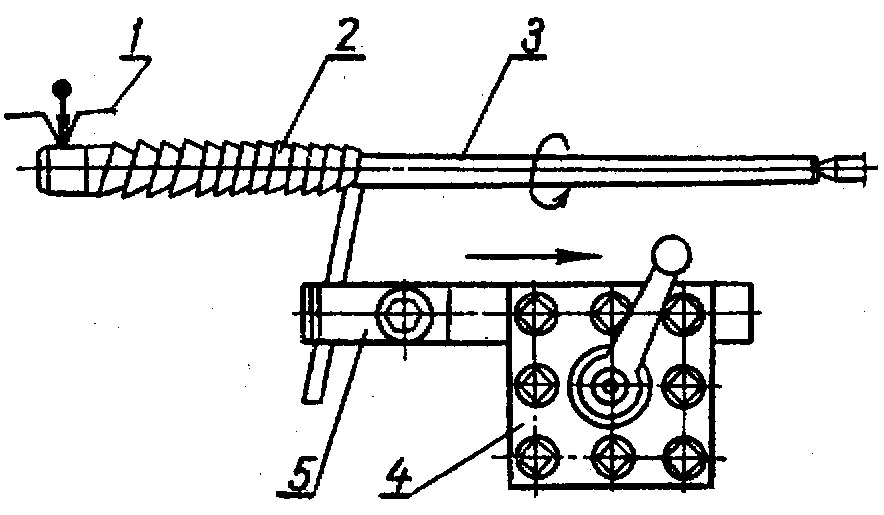

Восстановление штампованных коробок. Новые фланцы изготовляют из листовой стали путем штамповки или развальцовки заготовки. Изношенные торцы катушек и муфт зачищают так, чтобы они плотно прилегали один к другому. Восстановление семяпроводов. Небольшое смятие витков выправляют деревянным молотком на круглой оправке. Растянутые семяпроводы восстанавливают термической обработкой или повторной навивкой. В первом случае спирально-ленточный семяпровод сжимают до нормальной длины и фиксируют его в этом положении двумя отрезками проволоки. Нагретые до температуры 850° С, семяпроводы в вертикальном положении опускают на 1 … 2 с в теплую воду. Вынув их изводы и охладив до температуры 220 … 230° С, снова погружают в воду до полного охлаждения. При восстановлении спирально-ленточного семяпровода навивкой его сначала полностью развивают при помощи специальной оправки и клещей на токарном станке (рис.12). При навивке для натяжения и одновременно правки ленту пропускают между прижатыми одна к другой деревянной и стальной пластинами, закрепленными на суппорте станка.

4.9. Ремонт дисковых сошников.

Места износа дисковых сошников указаны на рисунке 13. Характерные дефекты, дисков: коробление, затупление лезвия, появление на них зазубрин и неравномерный износ лезвия по окружности. У дисков изнашивается внутренняя поверхность со стороны вкладыша, в результате чего увеличивается зазор между диском и вкладышем. Восстановление дисков. Покоробившиеся диски выправляют рихтовкой на плите.

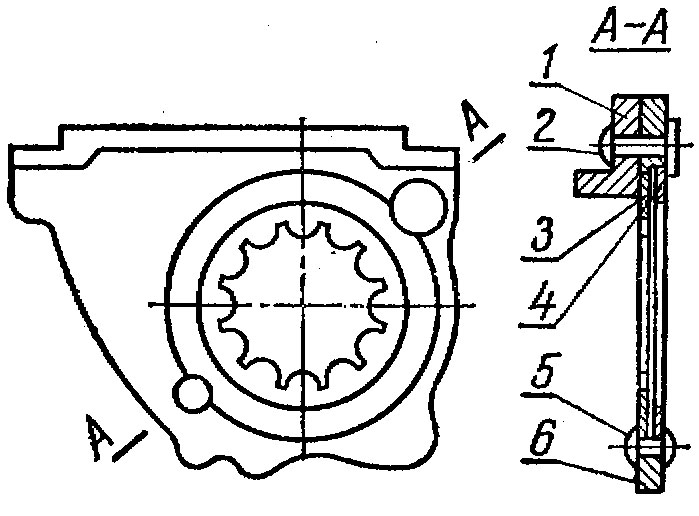

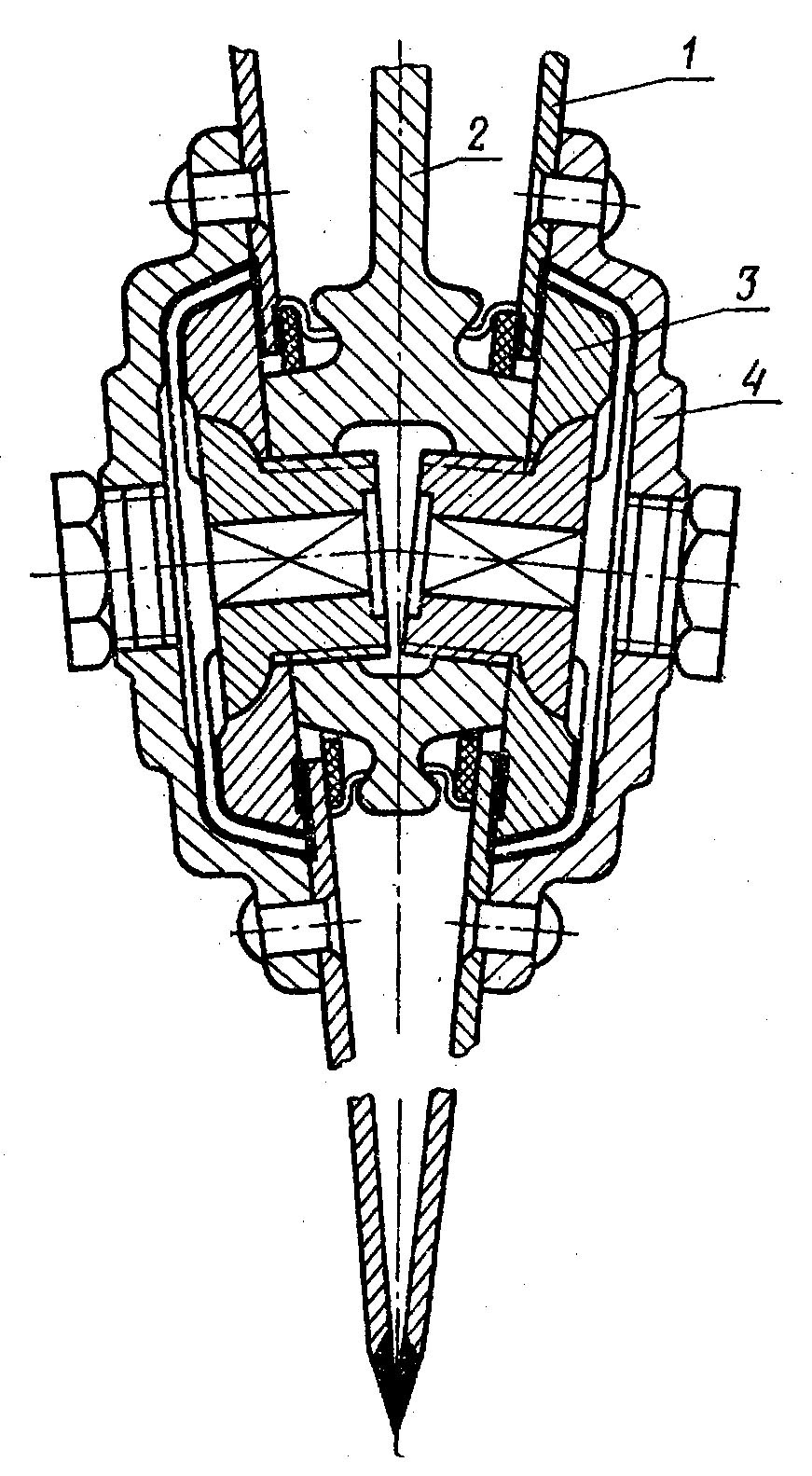

В случае затупления лезвия диски затачивают комбинированным резцом на токарном станке со стороны крышки, аналогично дисковым ножам плугов. Диски устанавливаются на круглый хвостовик планшайбы и поджимаются центром задней бабки через трубчатую наставку. Угол заточки – 18° (рис. 14).

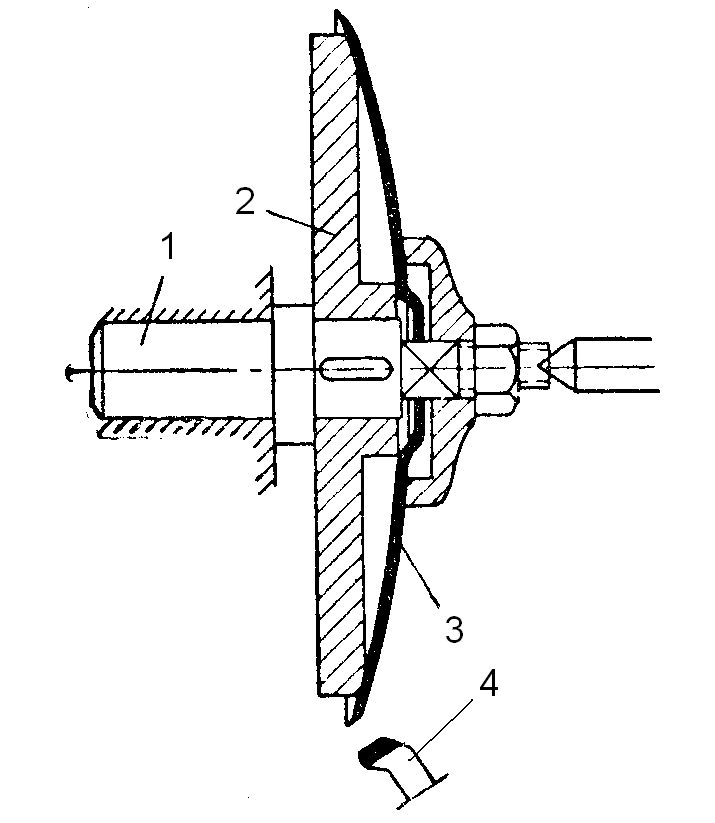

Рис. 14. – Приспособление для заточки сферических дисков: 1 – оправка; 2 – планшайба; 3 – диск; 4 – резец. Диаметр дисков после заточки должен быть не менее 320 мм. Диски меньшего диаметра после установки на корпус сошника не соприкасаются один с другим. Вследствие этого высеваемые семена ложатся на сухую почву, которая попадает до высева в зазор между дисками. При увеличении зазора ухудшается также равномерность глубины заделки семян. Износ в сопряжении вкладыш – диск компенсируют установкой между ними капроновой прокладки толщиной 2 мм. Вкладыш шлифуют с двух сторон до толщины Можно восстанавливать диски наплавкой капрона. Для этого зачищают наждачным кругом изношенную поверхность диска, обезжиривают ее ацетоном и нагревают диск до температуры 240 … 250° С над специальной насадкой (рис. 15).

Насадку устанавливают на горелку паяльной лампы с вертикальным направлением пламени. Места износа диска засыпают слоем капрона в виде гранул. После их расплавления диск переносят на основание штампа и гладилкой выравнивают слой капрона. Рабочую поверхность гладилки во избежание прилипания капрона предварительно смазывают тонким слоем смазки УС. Вкладыши в этом случае заменяют новыми. Сварка корпусов. Поломанные корпуса сошников, изготовленные из серого чугуна, сваривают газовой или электродуговой сваркой.

4.10. Контрольные вопросы

1. Какие детали плуга подвергаются наибольшему износу? 2. К каким последствиям приводит износ лезвия лемеха? 3. Какая сущность технологии изготовления самозатачивающегося лемеха? 4. Последовательность закалки и последующей проверки лемеха. 5 Дефекты отвалов и способы их устранения. 6. Дефекты рабочих органов «Диски» и способы их восстановления. 7. Дефекты лап культиваторов и способы их восстановления. 8. В чем заключается ремонт корпуса дискового сошника? 9. Какие требования предъявляются к деталям высевающего аппарата? 10. Как восстанавливаются корпусные детали высеивающих аппаратов?

Лабораторная работа №7 – Технология плазменного восстановления деталей машин 1.1.9 Цель работы Ознакомиться с основными способами газотермического напыления, изучить технологическую операцию абразивно-структурной обработки (АСО) и приобрести практические навыки определения качества поверхности, подготовленной АСО. 1.1.10 Задание 1) Ознакомиться с основными способами газотермического напыления. 2) Изучить основные способы подготовки перед газотермическим напылением, методы определения качества подготовленной поверхности и влияния на него технологических режимов АСО. 3) Ознакомиться с устройством и эксплуатацией установки для АСО. 4) Произвести абразивно-струйную обработку образцов в соответствии с заданием и определить шероховатость поверхности, подвергающийся АСО. 1.1.11 Перечень используемого оборудования, необходимые материалы и инструменты 1) Установка для абразивно-струйной обработки. 2) Чугунная или стальная дробь. 3) Секундомер. 4) Профилограф - профилогромер модели 286. 5) Комплект образцов. 1.1.12 Сущность процесса напыления Под восстановлением детали газотермическим напылением понимают процесс напыления покрытий распылением нагретого до жидкого или вязко-текучего состояния дисперсированного (порошкообразного) материала газовой струей. Перед напылением восстанавливаемая деталь подготавливается. Сцепление покрытия с поверхностью детали в основном носит механический характер и только в отдельных локальных точка можно наблюдать сварку. Восстановление деталей газотермическими способами напыления имеет ряд преимуществ: - незначительный нагрев детали; - высокая производительность процессов; - возможность регулирования в широком диапазоне толщины наплавляемого покрытия; - простота технологического процесса и оборудования; - широкий диапазон напыляемых материалов. Рассмотренный способ позволяет не только придавать восстанавливаемой детали требуемую форму и размеры, но и изменить в широких пределах поверхностные свойства металлопокрытий. В результате многие детали из дорогостоящих материалов можно заменить. Напыление на рабочую поверхность специальных сплавов с необходимыми физико-механическими свойствами обеспечивает более низкую цену деталей, а показатели их надежности не уступают соответствующим показателям детали, изготовленной целиком из дорогого материала. Основными технологическими операциями при газотермическим напылением является: очистка. После разборки деталей они поступают в моечное отделение, где их очищают от различных загрязнений. В качестве моющих средств, применяют синтетические моющие средства типа Лабомид 102 или 203 и МС концентрацией 29 г/л при t раствора 80-85°С. Механическая обработка деталей. Для устранения дефектов, образовавшихся в процессе эксплуатации или придания правильной геометрической формы изношенные поверхности детали подвергаются подготовительной обработке, в том числе специальной (нарезание «рваной» резьбы, фрезерование и др.). Обезжиривание. Перед абразивной обработкой поверхности, подлежащие напылению газотермических покрытий, обезжиривают органическим раствором. Чугунные детали кроме обезжиривания подвергают обжигу при температуре 260.. .530°С для выгорания масла и пара. Абразивно-струйная обработка. Такая обработка предназначена для придания необходимой шероховатости детали. Сушка порошка. Перед использованием композиционные порошковые материалы необходимо просушить в электрическом шкафу. Напыление. Напыление ведется на оптимальных режимах, полученных в результате экспериментальных исследований. Это обусловлено сложностью и многофакторностью процесса напыления. В процессе напыления плазменная струя должна быть устойчивой, без пульсации. Расход порошка и транспортирующего газа регулируют в необходимых пределах. Требуемую толщину покрытия напыления. После напыления, изделия снимают с приспособления, не допуская повреждения покрытия. Механическая обработка. Окончательная механическая обработка детали с нанесенным покрытием осуществляется лезвийным или обрезным инструментом. Наиболее целесообразна механическая обработка плазменных покрытий с использованием алмазного инструмента. Контроль качества покрытия. Изделие с покрытием подвергают контролю по внешнему виду, толщине, геометрическим размерам. Контроль по внешнему виду осуществляется для выявления внешних дефектов: сколов, вздутий, отслоений. Осмотр ведется с помощью лупы. Толщину покрытия на деталях измеряют штангенциркулем, микрометром и магнитным толщиномером ТМ-2, ИТП-1, ИТП-5, В-22 для немагнитных и слабомагнитных покрытий на ферромагнитной основе. На рисунке 22 представлена блок схема технологического процесса восстановления деталей газотермическим способом. Нанесение газотермических покрытий на поверхность новых деталей производится по такому же технологическому процессу за исключением операции дефектации.

Рис. 22. Общая схема технологического процесса восстановления деталей газотермическим напылением (а) и схема операции напыления покрытия (б). 1.1.13 Основные способы подготовки поверхности перед газотермическим напылением. Технологический процесс газотермического напыления разделяется на три основные последовательные стадии: подготовка поверхности перед напылением; нанесение покрытия, последующая обработка покрытия. Сущность напыляемого изделия от масла, ржавчины, окалины и придания ей шероховатости. Это обеспечивает увеличение активной поверхности изделия и создает более благоприятные условия для образования механических, химических и диффузионных связей частиц напыляемого материала с метаном изделия. Способами подготовки поверхности, применяемыми при напылении являются: абразивно-струйная очистка поверхности, нарезание резьбы, обработка строганием или фрезерованием плоских изделий, нанесение накатки или насечки, нанесение накатки промежуточных слоев, химическая обработка. Абразивно-струйная очистка проводиться в герметизированных пескоструйных и дробеструйных камерах. В качестве абразивных материалов применяются в основном дробь чугунная колотая. Размер абразивных частиц должен находиться в пределах 0,5... 1,5 Воздух под давлением 0,4...0,6 МПа. При абразивно-струйной подготовке поверхности материал выводится из состояния термодинамического равновесия с внешней средой, тем самым освобождаются межатомные связи поверхностных атомов, и активизируется основа. АСО характеризируется высокой производительностью, экономичностью, простотой процесса. Нарезание резьб производится, как правило, на телах вращения без применения охлаждающих жидкостей после предварительного обезжиривания. Виды резьбы могут быть разные. Так, например, получение «ровной» резьбы осуществляется на токарном станке при ассиметрическом расположении резца. При такой резьбе получаются своеобразные «замки» Химическое травление перед комплектным основано на применении специальных травителей. В результате травления поверхность основного материала становится шероховатой со средней высотой неровностей до 120 мкм. Недостатком данного способа являются определенные твердости по удалению травителя из объемов основного металла. Подготовка поверхности накаткой осуществляется специальным инструментом. При обработке инструмент устанавливается в резцедержатель. Процесс накатки осуществляется на следующих режимах: шаг - 0,8мм, глубина - 0,5мм, скорость - 2500 мин-1, подача - 0,5 мм/об. К недостаткам следует отнести возможность обработки деталей с твердостью до 25 НRСЭ. Напыление промежуточных слоев - способ подготовки поверхности, который применяется в сочетании с другими способами. При напылении самофлюсующихся твердых сплавов промежуточных слоев необходимо, если напыляются изделия из титана и его сплавов. Применение промежуточного слоя вызвано необходимостью изоляции покрытия от подложки с целью предотвращения реакции элементов систем N-Cr-B-Si с титаном. Процесс электроискровой подготовки состоит в том что на поверхность детали, наплавляется тонкий слой никеля.

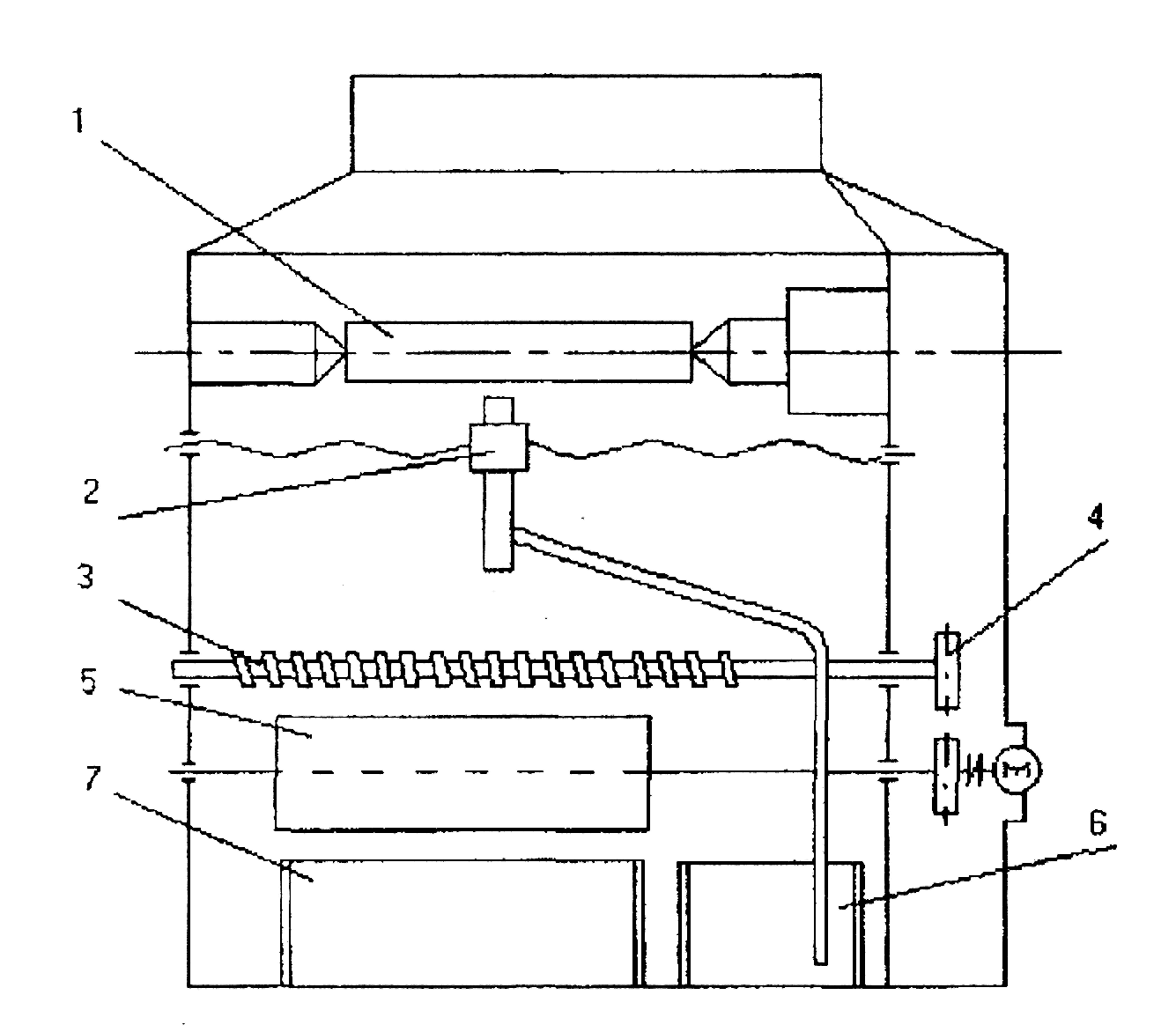

1.1.14 Устройство и принцип работы установки для абразивно-струйной обработки. Абразивно-струйная обработка (АСО) ведется в специальных камерах типа 0,26-07.00.000 (ВНПО «Ремдеталь») или 02-7112 (ВНИИ Автогенмаш). Такая обработка предназначена для активизации и придания шероховатости восстанавливаемыми поверхностями детали. У деталей требуемая шероховатость достигается струйной обработкой порошка электролита (ОСТ 2МТ 739-80 и ОСТ 2МТ 715-78). Обработка осуществляется при следующих режимах: давление воздуха - 0,5...0,6 МПа, угол наклона струи абразива - 75...90°, расстояние от сопла до поверхности 70...90мм. В качестве абразивного материала применяют чугунную дробь ДЧК-01 или стальную ДСК (ГОСТ 11904-81). После АСО детали обдувают сухим сжатым воздухом для удаления абразива с поверхности. Подготовку изношенных деталей из легированных сталей проводят комбинированным методом, сочетающим нарезание «рваной» резьбы с последующим АСО. Для предварительной подготовки поверхности используется установка, схема которой представлена на рисунке 23. Установка работает следующим способом: деталь 1 вращается в центрах, абразивно-струйный аппарат 2 перемещается вдоль детали и производит ее обработку абразивом. Отработанный абразив попадает на дно камеры и транспортируется шнеком 3 к наклонному желобу. По наклонному желобу, где происходит его сортировка. Основой частой установки является абразивно-струйный аппарат, схема которого представлена на рисунке 24.

Рис. 23. Схема установки для абразивно-струйной обработки поверхности заготовки перед газотермическим напылением: 1 - деталь; 2 - абразивно-струйный электронный аппарат; 3

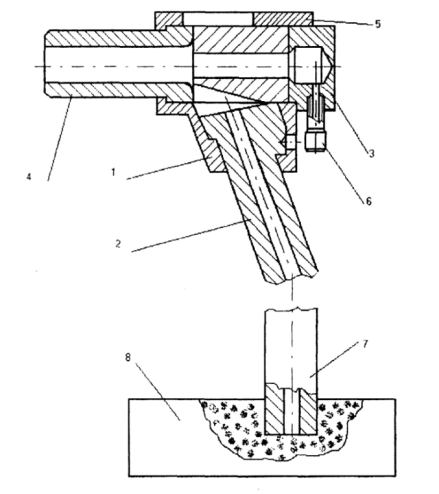

Энергоноситель под давлением 0,5...0,6 МПа падает в канал 6 и движется через сопло к обработанной поверхности. Движение воздуха создает разряжение в канале 2 где давление формирует выходящий поток, способный увлекать абразивный материал из бункера через заборное окно трубы 7. В сопловой части аппарата происходит смешивание потоков воздуха и абразивного материал, ускорение частиц абразива, выравнивание их скоростей по сечению сопла и формирование двухфазной струи. Оптимальные режимы обработки приведены в таблице 23.

Таблица 23 Оптимальные режимы АСО поверхности перед газотермическим напылением

Рис. 24.Схема абразивно-струйного аппарата 1 - корпус; 2 - патрубок; 3 - фланец; 4 - сопло; 5 - втулка; 6 - штуцер для подачи сжатого воздуха; 7 - приемная труба; 8 - бункер с абразивным материалом. 1.1.15 Принцип работы профилографа-профиломера. Измерительные приборы для проверки чистоты поверхностей могут быть подразнены на профилометры и профилографы. Профилометры служат для характеристики чистоты поверхности одним числовым параметром -обычно среднеарифметической высотой шероховатостей. Профилографы предназначены для изображения профиля в таком масштабе, чтобы сделать возможными непосредственно изменение его элементов. Оба вида приборов могут быть контактными или бесконтактными. Контактные приборы имеют наконечник в виде иглы. В бесконтактных, чувствительным элементом являются световые лучи. Принцип работы профилографа-профилометра на рисунке

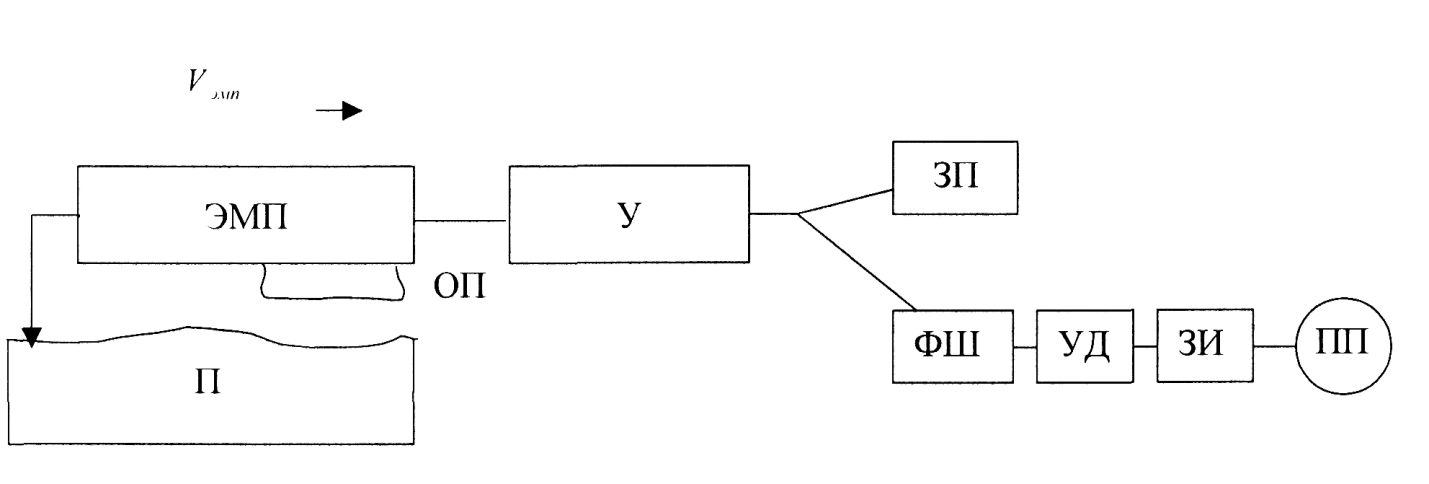

Рис. 25. Электромеханический профилограф-профилометр: ОП - опора; П - поверхность; ЭМП - электромеханический преобразователь; Vэмп - скорость движения преобразователя по поверхности; У - усилитель; ЗП - записывающий прибор; ФШ - фильтр очистки шпона; УД - дополнительный усилитель; ЭН - электронный интегратор; ПП - показывающий прибор

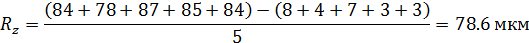

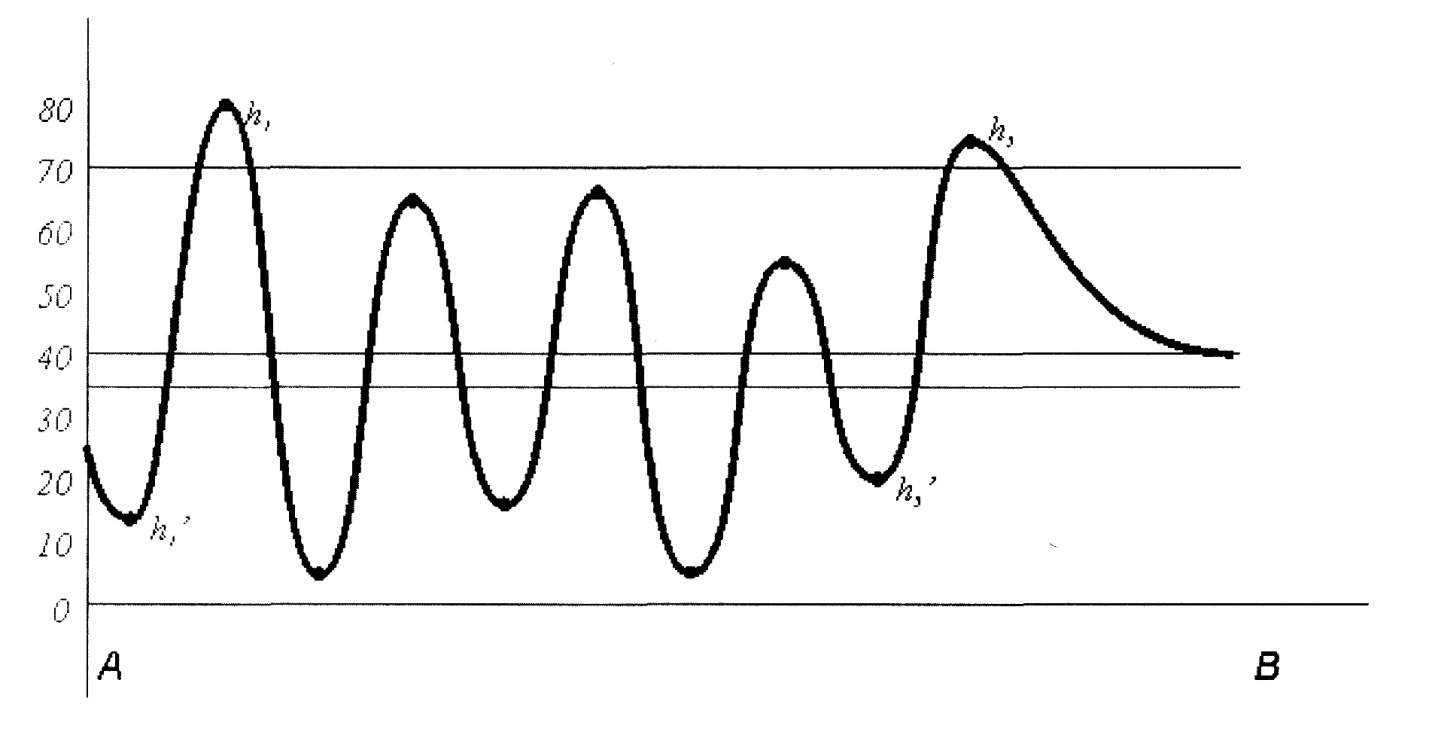

Игла U с радиусом от 2,5 до 12 мкн огибает профиль поверхности П, перемещаясь на опоре ОП вдоль него со скоростью Уэмп вместе с электромеханическим преобразователем ЭМП и приходя тем самым в колебательное движение относительно преобразователя и его опоры. Для того чтобы найти величину Rz по полученной профилограмме необ-ходимо определить среднее расстояние между находящихся в пределах базовой длины пятью высшими точками выступов и пятью низшими точками впадин, измеренное от произвольной линии АВ, параллельной средней линии профиля (рис. 26).

Шероховатость поверхности, профилограмма которой представлена на рисунке 5, равна:

Рис. 26. Профилограмма поверхности детали после АСО:

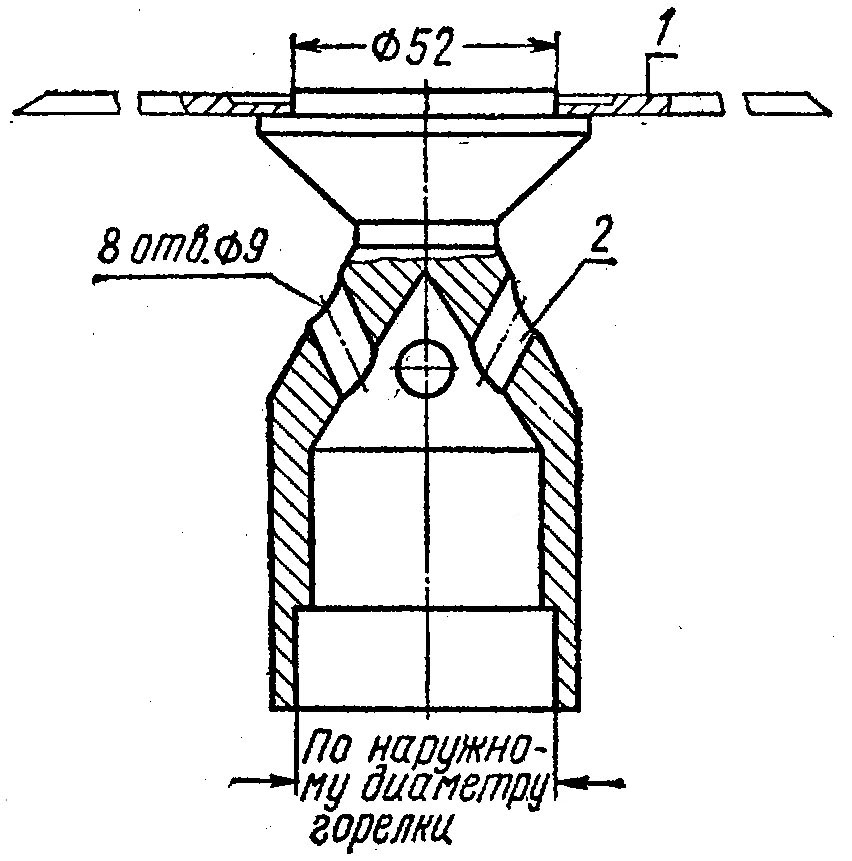

1.1.16 Технология процесса плазменного напыления. Современная машиностроительная промышленность уделяет большое внимание вопросам повышения надежности, экономичности и ресурса выпускаемых машин и аппаратов. Многие рабочие параметры изделия в основном определяются состоянием поверхностного слоя материала, из которого оно изготовлено. Поэтому использование дефицитных и дорогих конструкционных материалов во всем объеме материала нецелесообразно. Экономически оправдывает себя применение при изготовлении машин и аппаратов использование материалов со специальным покрытием, обеспечивающими нужный комплекс свойств. Прогрессивным технологическим процессом напыления покрытий является плазменное напыление. Однако традиционное плазменное напыление обладает существенным недостатком, заключающимся в использовании дорогих и дефицитных плазмообразующих газов, таких как аргон, гелий, азот и их смесей с водородом. Поэтому экономически целесообразно использовать в качестве плазмообразующего газа воздух. Этот способ напыления является наиболее перспективным. К его преимуществам следует отнести: высокую производительность процесса (до 12 кг/ч напыляемого материала); высокую прочность сцепления покрытия с поверхностью материала детали (до 50 МПа); полную автоматизацию управления процессом; возможность нанесения покрытий из любых материалов и сплавов. Недостатком данного способа является высочайший уровень шума, наличие пористости и низкий коэффициент использования порошкового материала. Технологический процесс изготовления и восстановления деталей напылением включает себя основные операции: подготовку поверхности детали к нанесению покрытия; напыление, обработку деталей после напыления. 1.1.17 Предварительная обработка поверхности детали перед нанесением покрытия. Предварительную обработку детали перед напылением преследует следующие цели: удаление жировых и других видов загрязнений, удаление оксидных и более сложных пленок, активизирование напыленной поверхности и создание необходимой шероховатости в пределах Rz=20.. .80 Среди большого количества видов предварительной обработки поверхности детали наибольшее распространение получила дробеструйная обработка. Процесс дробеструйной обработки протекает следующим способом: обрабатываемую деталь помещают в камеру дробеструйной очистки, где очищаемая поверхность подвергается дробеструйной очистке. Как правило, в качестве абразивных частиц используют электрокорунд, карбид кремния, дробь чугунную и стальную, а так же другие материалы. Размер частиц составляет 0,3... 1,5мм, давление воздуха 0,4...0,7 МПа, дистанция обработки 0,08...0,15 мм, угол встречи 60-90°, расход абразивных частиц 300...500 кг/ч. Нельзя трогать руками подготовленную поверхность. 1.1.18 Плазменное напыление При плазменном напылении металлических покрытий для расплавления и переноса порошка на поверхность детали используют тепловые и динамические свойства плазменной струи, которую получают нагревом плазмообразующего газа в электрической дуге, горящей между катодом и анодом плазмотрона. Простейшая конструкция, отражающая принцип работы плазмотрона, приведена на рисунке 27.

Рис. 27. Схема плазмотрона для напыления металлического порошка. 1 - корпус плазмотрона; 2 - сопло; 3 - электроизоляционная прокладка; 4 электрод; 5 - прокладки; 6 - крепежные винты; 7 - дуга; 8 - плазменная струя.

Корпус распылителя 1 состоит из трех частей. Нижняя часть связана с соплом 2 плазмотрона. В его центральной части располагается электрод 4. Сопловой и стержневой электродные узлы горелки связаны между собой электроизоляционной прокладкой. Для герметизации, при интенсивном охлаждении плазмотрона водой, предусмотрены прокладки 5 и крепежные винты 6. Токопровод совмещен с каналом подвода воды. Дуга 7 возбуждается и горит между стержневым электродом и соплом. Плазмообразующий газ подается в дуговую камеру распылителя через отверстие. Плазменная струя 8, выходящая из сопла и является источником нагрева, распыления и ускорения частиц. При изготовлении и восстановлении деталей лесных машин в качестве испытываемого материала применяют следующие порошки. ПН85Н015 (85%N; и 15 % А1), ПН 55Т45 (55%N; и 45 %Т;), ПГ - СРЧ (самоадюрбирующийся парашек на никелевой основе) и т.д. Технологические режимы воздушно-плазменного напыления с помощью плазмотрона мощностью до 50 кВт представлены в табл. 24. Таблица 24 Технологические параметры процесса

1.1.19 Последующая механическая обработка напыленных покрытий. Большинство изделий с напыленными покрытиями подвергают окончательной механической обработке. При этом преследуются две цели: придание изделию окончательных размеров и доведение поверхности покрытия до требуемой шероховатости. Окончательная механическая обработка деталей с нанесенным покрытием осуществляется лезвийным инструментом. Наиболее целесообразна механическая обработка плазменных покрытий с использованием алмазного инструмента. Приступать к чистовой обработке деталей с плазменным напылением следует не раньше чем через 24 ч после напыления в связи с необходимой полной релаксацией напряжений в покрытиях. При правильном шифровании покрытие недолжно выглядеть глянцевым или полированным. Шлифование проводится с подачей фильтрованной охлаждающей жидкости. Наилучшим вариантом охладителя является вода с добавкой 5% эмульсола при расходе 0,6...0,85 л/мин. 1.1.20 Порядок проведения работы и содержание отчета В отчет занести: 1) Наименование работы, цель работы. 2) Описание применяемого оборудования и его назначение. 3) Сырье, материалы, используемые рабочие газы. 4) Описание методики исследования, схемы и последовательности подготовки детали (по заданию преподавателя) для напыления. 5) Исходные данные (материалы образцов, диапазон изменения факторов) и задание. 6) Провести обработку образцов согласно заданию преподавателя. Результаты испытаний и зависимости (по заданию преподавателя) занести в отчет. 7) Провести анализ полученных результатов. В анализе описать характер зависимостей, сравнить их с известными типичными зависимостями, оценить возможные погрешности. 8) Выводы. 1.1.21 Контрольные вопросы 1) Перечислить существующие в ремонтной практике газотермические способы нанесения покрытий. 2) Физическая сущность процесса плазменного напыления. 3) Какие факторы сдерживают широкое применение плазменного напыления для упрочнения рабочих поверхностей деталей? 4) Особенности организации и техники безопасности технологии плазменного напыления

Приложение А

ПРОГРАММА для вычисления значений параметров восстановления деталей наплавкой под слоем флюса

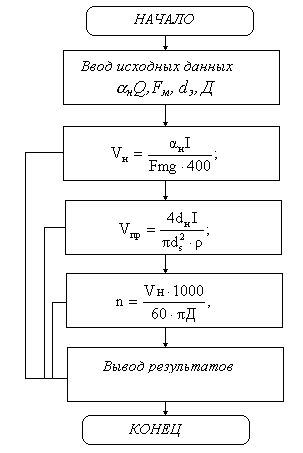

Алгоритм расчёта (блок-схема)

Рисунок 1 – Алгоритм расчета Приложение Б

Пример расчета значений параметров восстановления деталей при проведении автоматической наплавки флюса

Таблица 1

Исходные данные

Таблица 2

Результаты расчета

Рис. 1. Зависимость скорости наплавки и частоты вращения детали от площади поперечного шва Приложение В

ПРОГРАММА для вычисления параметров восстановления деталей вибродуговой наплавкой

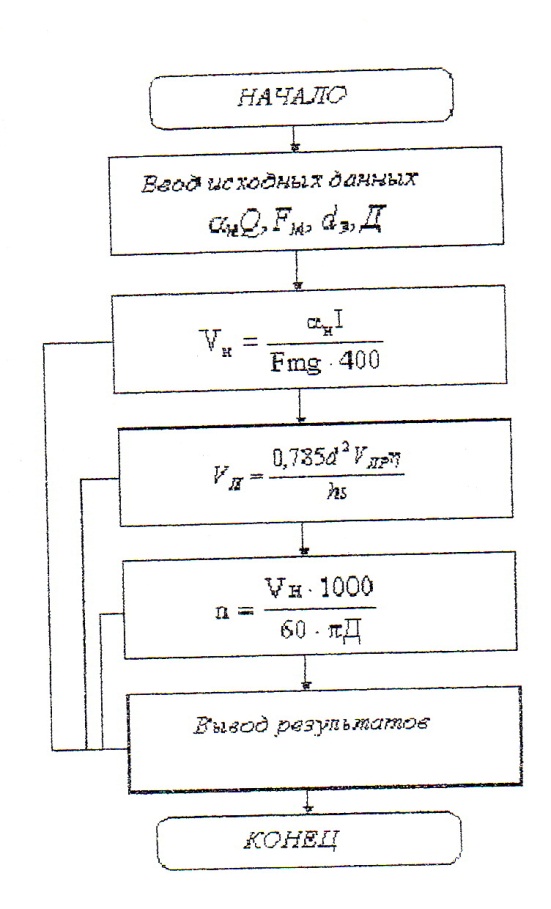

Схема алгоритма расчета

Рис. 2. Алгоритм расчета Приложение Г

Пример расчета значений параметров восстановления деталей при проведении вибродуговой наплавки

Таблица 1

Исходные данные

Таблица 2

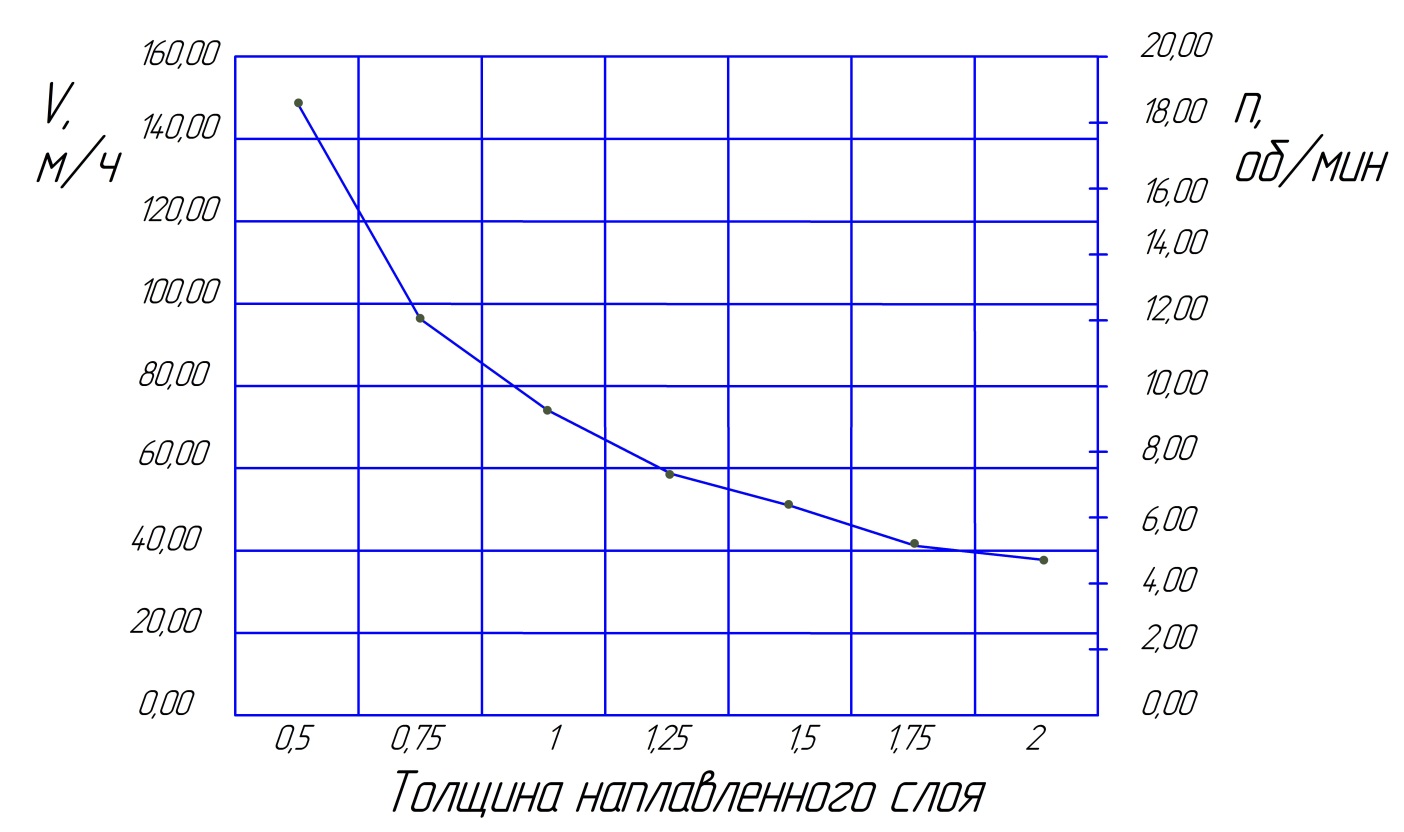

Результаты расчета

Рис.1. Зависимость скорости наплавки и частоты вращения детали от толщины наплавленного слоя Приложение Д

Министерство образования и науки РФ Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

Воронежская государственная лесотехническая академия

Кафедра производства, ремонта и эксплуатации машин

Отчет по лабораторной работе «Исследование характера износа гильз цилиндров и дефектов блока цилиндров»

Выполнил: студент ____________ гр. ________________________________ Проверил:_______________________

Воронеж 201_ г. Наименование детали____________________________________________ Материал блока_________________________________________________ Материал гильзы________________________________________________ Твердость гильзы_______________________________________________ Дефекты установленные внешним осмотром________________________ _______________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________ Коробление______________________________________________________

Замеры поверхностей блока

Исследование износа гильзы

|

|

. Между крышкой диска и вкладышем при сборке устанавливают дистанционную капроновую шайбу толщиной 1 … 2 мм, в зависимости от значения износа. Капроновая прокладка крепится к диску заклепками вместе с крышкой.

. Между крышкой диска и вкладышем при сборке устанавливают дистанционную капроновую шайбу толщиной 1 … 2 мм, в зависимости от значения износа. Капроновая прокладка крепится к диску заклепками вместе с крышкой.

шнек; 4 - электропривод шнека, 5 - сито; 6 - бункер с абразивным материалом; 7 - бункер с непригодным абразивным материалом.

шнек; 4 - электропривод шнека, 5 - сито; 6 - бункер с абразивным материалом; 7 - бункер с непригодным абразивным материалом.

- расстояние от нижней точки первой впадины до линии АВ;

- расстояние от нижней точки первой впадины до линии АВ;  - расстояние от верхней точки первой вершины до линии АВ; h's- расстояние от нижней пятой впадины до линии АВ; h5 - расстояние от верхней пятой вершины до линии АВ.

- расстояние от верхней точки первой вершины до линии АВ; h's- расстояние от нижней пятой впадины до линии АВ; h5 - расстояние от верхней пятой вершины до линии АВ.