|

|

МЕТОДИ ОРГАНІЗАЦІЇ ОСНОВНОГО ВИРОБНИЦТВАНаціональний університет харчових технологій

Кафедра економіки і менеджменту

Реферат

на тему: «Потокова лінія. Ефективність застосування потокової лінії на виробництві»

Студентки ІІ курсу 3 групи напряму підготовки «Біотехнологія»

Мірошниченко М. С.

Київ – 2015 ЗМІСТ 1. Методи організації основного виробництва………………………………..3 2. Потокова лінія та її структурні елементи…………………………………...3 3. Класифікація потокових ліній…………………………………………….....4 4. Переваги застосування потокових ліній…………………………………….8 5. Основні ознаки потокового виробництва……………………………….......9 6. Розрахунок основних параметрів потокових ліній………………………....9 7. Ефективність потокових ліній……………………………………………...15 8. Висновки……………………………………………………………………..19 9. Список використаних джерел………………………………………………20

МЕТОДИ ОРГАНІЗАЦІЇ ОСНОВНОГО ВИРОБНИЦТВА

Методи організації основного виробництва поділяються на одиничні, гуртові та потокові. Одиничні методи – це одиничне виробництво. Побудова виробничого процесу по виготовленню нестандартних виробів, які не повторюються. Гуртові методи – це серійне виробництво. Побудова виробничого процесу по виготовленню партії (групи) виробів. При цьому вся партія оброблюється послідовно за операціями процесу і передається до робочих місць без розподілу на штуки. Потокові методи - це масове виробництво. Це така побудова виробничого процесу, при якій сировина та матеріали безперервно (або з короткими перервами) в установленому ритмі, в технологічній послідовності і одночасно по всіх операціях переробляються в готову продукцію. Головна умова – застосування принципу паралельності. Розрізняють немеханізоване потокове виробництво та потоково-механізоване виробництво.

ПОТОКОВА ЛІНІЯ ТА ЇЇ СТРУКТУРНІ ЕЛЕМЕНТИ Потокова лінія – сукупність робочих місць, розміщених за порядком здійснення технологічного процесу і пов'язаних між собою спеціальним міжопераційним транспортом – конвеєром. Вітка потокової лінії – це устаткування (одна машина) та переміщуючий пристрій (один транспортер). Ланка потокової лінії – це дві машини (апарати), що йдуть одна за одною та з'єднані між собою і виконують різні операції. Продуктивність потокової лінії, як правило, визначається продуктивністю її основної ведучої машини. Ведуча машина (апарат, агрегат) лінії – це така машина, на якій виконуються найважливіші операції над предметом праці по перетворенню його в готову продукцію, Продуктивність такої машини є визначальною у всьому потоці. КЛАСИФІКАЦІЯ ПОТОКОВИХ ЛІНІЙ 1. За складністю побудови лінії поділяються на: · прості (кожна операція виконується однією машиною (робочим місцем); · складні (мають місце операції, на яких працюють одночасно декілька машин-дублерів).

2. За напрямком руху предметів праці лінії поділяються на: § вертикальні (предмети праці в процесі оброблення рухаються в вертикальній площині); § горизонтальні (предмети праці в процесі оброблення рухаються тільки в горизонтальній площині); § змішані (наявність горизонтального і вертикального маршрутів руху предметів праці).

3. За ступенем охоплення потоковою лінією процесів виробництва: o дільничні (неповні потокові лінії, які об'єднують частину процесів, що складають єдиний виробничий процес); o цехові (діють в межах цеху); o наскрізні ( повні потокові лінії, що охоплюють весь виробничий процес в основному виробництві).

4. За ступенем спеціалізації лінії: v спеціалізовані (одно предметні, постійно-потокові); v універсальні (багатопредметні, змінно-потокові).

5. За ступенем безперервності виробничого процесу: - безперервні (характеризуються повною відповідністю продуктивності окремих машин потоку, яка підпорядкована продуктивності ведучої машини, та єдиному ритму роботи, тобто характеризуються однаковими витратами часу на окремих операціях по виготовленню продукції; предмет праці рухається безперервно. Це можуть бути лінії з регламентованим ритмом, коли швидкість руху встановлюється завчасно і здійснюється синхронізація операцій, та лінії з вільним ритмом, коли швидкість руху предметів праці визначає сам працівник і через розбіжність ритмів суміжних операцій можуть виникати між операційні запаси предметів праці. - перервні (характеризуються частковою відсутністю вказаних вище умов. Перерви виникають через неузгодженість в продуктивності устаткування та через різну тривалість операцій. Як наслідок, можливі простої устаткування, необхідні додаткові приміщення та склади тобто затрати на утримання та навантажувально-розвантажувальні та транспортно-складські роботи.

6. За ступенем механізації процесу на лінії: а) немеханізовані (система робочих місць, що з'єднана одним або декількома конвеєрами. Значна частина технологічних процесів виконується вручну); б) частково-механізовані (частина операцій виконується машинами і механізмами, а частина вручну. В основному це допоміжні роботи по передачі сировини та напівфабрикатів, їх дозування та завантаження тощо); в) комплексно-механізовані (характеризуються повною механізацією всіх процесів по обробленню предметів праці, їх оформленню та пересуванню. Робітники виконують функції регулювання та управління лінією та окремими механізмами, контролю, операціями пуску та зупинки та налагоджування устаткування); г) автоматизовані (крім механізації усунені або полегшені деякі функції розумового характеру за рахунок встановлення засобів автоматизації); д) автоматичні ( основані на дистанційному управлінні з єдиного пульту, причому процес виробництва здійснюється без безпосередньої участі людини протягом усього циклу виробництва). 7. За номенклатурою оброблюваних предметів: · однопредметні (обробляють предмети одного типорозміру протягом тривалого часу). Використовуються за стійкого випуску продукції у великих кількостях (в умовах масового виробництва). При цьому технологічний процес є постійно діючим і незмінним. · багатопредметні, або багатономенклатурні (лінії, за якими закріплено виготовлення кількох типорозмірів предметів, подібних між собою конструкцією і технологією виготовлення). Такі лінії використовують на підприємствах із серійним типом виробництва. 8. За кількістю виготовлюваних виробів: Ø групові – лінії, на яких спільно виготовляють групу виробів різної конфігурації. Створюються в умовах виробництва значної номенклатури технологічно однорідних виробів. Ø змінно-потокові – характеризуються тим, що на потоковій лінії може здійснюватися поперемінно обробка не одного, а кількох виробів. Такі лінії встановлюються для виробів з типовим технологічним процесом, розраховані на швидке і легке переналагодження при переході з одного виробу на інший. 9. За рівнем безперервності виробництва та синхронності операцій: § безперервно-потокові – лінії, на яких предмети переміщаються на всіх операціях процесу безперервно; § перервні (прямопотокові лінії, операції яких не синхронізовані, тобто не вирівняні щодо продуктивності (пропускної здатності). 10. За способом підтримання ритму потоку: o лінії з регламентованим ритмом; Регламентований – ритм, за якого предмети передаються з операції на операцію через точно фіксований час. Він є типовим для безперервного потокового виробництва, підтримується за допомогою конвеєра, світлової або звукової сигналізації. o лінії з вільним ритмом. Вільний ритм – ритм, який створюється та підтримується самими працівниками, характерний для перервно-потокових ліній. 11. За місцем виконання операцій: ü лінії з робочим конвеєром (робочий конвеєр, крім виконання функцій транспортування і підтримування ритму, є безпосереднім місцем виконання операцій. Це в першу чергу складальні конвеєри); ü лінії зі зняттям предметів з конвеєра для їхньої обробки (характерні для виробничих процесів, операції яких виконуються на окремо установленому технологічному устаткуванні). За способом переміщення конвеєри поділяються на конвеєри з безперервним рухом (має постійну швидкість і під час роботи не зупиняється) і конвеєри з пульсуючим рухом (під час виконання операцій стоїть нерухомо, у дію він приводиться періодично через певний проміжок часу, що відповідає такту лінії). Ці конвеєри застосовуються при технологічних операціях, які вимагають нерухомого стану предмета праці. ПЕРЕВАГИ ЗАСТОСУВАННЯ ПОТОКОВИХ ЛІНІЙ Переваги застосування потокових ліній полягають в тому, що: 1. Значно скорочується тривалість виробничого циклу та вивільнюються виробничі площі. Це досягається за рахунок просторового зближення робочих місць та всіх видів техніки на лінії, зменшення та усунення між операційного очікування предметів праці щодо подальшого їх оброблення, усунення простоїв устаткування. 2. Збільшується випуск продукції в одиницю часу при постійних виробничих потужностях, тобто підвищується коефіцієнт використання виробничої потужності і показник фондовіддачі. 3. Зменшується обсяг незавершеного виробництва за рахунок ритмічної роботи, що дозволяє зменшити або вилучити специфічну внутрішньо цехову тару, що зменшує собівартість продукції. 4. Зменшення тривалості виробничого циклу призводить до максимального перенесення в готову продукцію цінних поживних компонентів вихідної сировини, що збільшує вихід продукції та підвищує її якість. 5. Вивільнюються робітники, що працюють на допоміжних роботах. 6. Досягається суворе дотримання параметрів технологічного процесу, постійний контроль та регулювання за рахунок обладнання ліній засобами автоматизації. 7. Забезпечується висока санітарно-гігієнічна культура та без шкідливість ряду процесів виробництва, оскільки виключається або скорочується безпосереднє зіткнення людини з напівфабрикатами та готовою продукцією. 8. Створюються умови для багатоверстатного обслуговування та суміщення декількох професій, організації бригадного обслуговування. 9. З'являється можливість покращання організації оплати праці за результатами кінцевої операції на потоковій лінії, що призводить до вдосконалення структури управління підприємством та його підрозділами, створює можливості до переходу на безцехову структуру управління. 10. Зменшуються та спрощуються роботи по обліку та плануванню на виробництві, оскільки відсутнє коопераційне планування та облік (обліковується тільки надходження сировини, матеріалів та вихід готової продукції). 11. Ліквідуються "вузькі" місця у виробництві, підвищується продуктивність праці, зняття продукції з 1 м2 площі, зменшується трудомісткість та собівартість продукції, забезпечується ритмічна робота підприємства. ОСНОВНІ ОЗНАКИ ПОТОКОВОГО ВИРОБНИЦТВА Потокове виробництво характеризується: 1) розташуванням машин, обладнання, робочих місць в однозначній технологічній послідовності та забезпеченням тісного їх взаємозв'язку та взаємозамінності по продуктивності; 2) повторенням одних і тих самих процесів на кожному робочому місці внаслідок високого рівня спеціалізації робочих місць, технічних засобів та робітників, що їх обслуговують, а також однонаправленості руху предметів праці від одного робочого місця до іншого; 3) одночасним (паралельним) виконанням операцій виробничого процесу, що охоплений потоком, та однаковим режимом роботи всіх робочих місць; 4) високим ступенем безперервності проходження процесу виробництва; 5) узгодженістю в тривалості виконання окремих різнорідних операцій у відповідності з особливостями технологічного режиму та забезпеченням певної ритмічності виконання окремих операцій і всього технологічного процесу.

РОЗРАХУНОК ОСНОВНИХ ПАРАМЕТРІВ ПОТОКОВИХ ЛІНІЙ

Основні параметри потокових ліній, як правило, розраховуються: — при впровадженні у виробництво нової потокової лінії; — при модернізації діючої потокової лінії; — при переналагоджуванні потоку на випуск нового виду продукції тощо.

Розраховують такі показники: · ритм (такт) лінії ( або швидкість потоку) та кожного робочого місця; · темп роботи; · коефіцієнт завантаження ведучої машини; · потрібна кількість машин в потоці та необхідних робочих місць; · чисельність робітників; · виробниче завдання кожному робочому місцю; · маршрут, довжина та швидкість руху конвеєра.

Ритм (такт) лінії ( r ) визначається по ведучому устаткуванню так:

де r – ритм (такт) лінії , хв/од. виміру продукції; Т – фонд робочого часу за зміну в годинах (хв.); К– неминучі простої лінії протягом зміни , %; N – виробниче завдання в зміну в одиницях вимірювання продукції.

Часто на лініях за одиницю продукції приймають певну партію виробів (наприклад, ящик, мішок, короб) тобто вироби виходять з лінії так званими транспортними партіями. Наприклад: планові простої лінії на поточний огляд складають 2% від тривалості зміни ( 480 хв.), змінне завдання – 250 ящиків, тоді:

Розрахунок ритму лінії та робочих місць має велике значення, оскільки рівність або кратність тривалості операцій на всіх робочих місцях величині ритму лінії є умовою забезпечення безперервності роботи на лінії. Ритм лінії визначають на лініях, де випускається штучна продукція. Якщо ж випускається продукція в рідкому або сипучому стані, то замість ритму потоку (по ведучій машині) визначають швидкість потоку.

Швидкість потоку (Vпотоку) – це об'єм рідини або сипучої маси, що пройдені через ведучу машину (апарат) в одиницю часу.

Аналогічно визначають швидкість потоку для кожного робочого місця лінії.

Темп роботи ведучої машини (tвед.маш.) – визначає продуктивність потокової лінії. Для розрахунку його застосовують формулу (4.2) або наступну формулу (4.3):

Приклад, за даними попереднього прикладу:

Якщо тривалість зміни буде 420 хвилин, то в знаменнику буде відповідно не 8 годин, а сім. Темп роботи ведучої машини більш універсальний показник, оскільки визначається в будь-якому виробництві для будь-якої продукції.

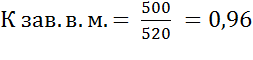

Коефіцієнт завантаження ведучої машини потоку( Кзав.в.м.):

де Nзміни – планове завдання в одиницю часу, в годину, за зміну, за рік; Hзнім. – техніко-економічна норма знімання продукції з машини в одиницю часу. Наприклад, планове завдання на зміну складає 500 кг, техніко-економічна норма знімання за цей же період дорівнює 520кг, тоді:

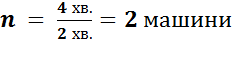

Розрахунок необхідної кількості устаткування залежить від форми організації потокової лінії, а кількість робочих місць – також від форми організації праці. Для безперервних та прямоточних ліній розрахунок проводять за заданим ритмом ведучої машини, на рівні якого приймається ритм всіх робочих місць потоку. Необхідна кількість устаткування (n) розраховується так:

де n – необхідна кількість устаткування; To – тривалість виконання даної операції, хв.; r в. м. – ритм ведучої машини потоку. Наприклад, за даними попереднього прикладу розрахований вище ритм складав 2хв./ящик. При тривалості операції 4хв. кількість необхідного устаткування буде дорівнювати:

Тобто на одній операції в даному випадку потрібно встановити дві машини.

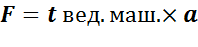

Такі розрахунки виконуються по кожній операції. Загальну кількість машин для потокової лінії отримують підсумовуючи їх кількість по окремих операціях. Якщо тривалість виконання даної операції (To) дорівнює або менше ритму ведучої машини (r в. м.), то необхідна кількість машин (n) дорівнює кількості операцій. Якщо ж тривалість даної операції (To) на окремих робочих місцях більше ритму ведучої машини(r в. м.) і для виконання операцій потрібно додаткове устаткування, то загальна кількість машин на лінії буде більше кількості операцій на кількість машин – дублерів. Наприклад: всього на лінії виконується 8 операцій. Тривалість всіх операцій співпадає або менше ритму (такту) лінії, крім однієї, яка у три рази перевищує такі лінії. Тоді кількість устаткування, встановленого на лінії, буде дорівнювати 10 (8 одиниць + 2 машини-дублери). Розрахунок кількості виробничих робітників для обслуговування лінії визначається по кожній операції з урахуванням можливого суміщення професій та багатоверстатного обслуговування, кількості змін роботи потокової лінії, тобто ведеться простий арифметичний підрахунок. Наприклад, якщо на кожній із двох суміжних операцій встановлена тривалість виконання або обслуговування їх дорівнює 0,5хв., а ритм лінії дорівнює 1 хв., то обидві операції може виконувати один робітник. Виробниче завдання кожному робочому місцю потоку – це кількість продукції або напівфабрикатів, яка повинна бути виготовлена або оброблена на даному робочому місці, щоб забезпечити ритмічну та безперебійну роботу ведучої машини потоку. Розрахунок виробничого завдання кожному робочому місцю потоку (F) здійснюється так:

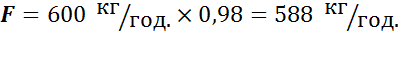

де F – виробниче завдання робочому місцю, одиниць продукції в одиницю часу; t вед. маш.– темп ведучої машини, одиниць продукції одиницю часу; a – коефіцієнт розходження між виробітком ведучої машини та виробітком даного робочого місця, його визначають на підставі встановлених норм втрат виходу продукції, зміни вологості, об'ємних та інших характеристик напівфабрикату на різних стадіях виробничого процесу. Наприклад, визначити виробниче завдання машини, якщо темп ведучої машини дорівнює 600 кг/год, а технологічні втрати, виходячи з рецептури, в процесі переходу від ведучої машини до даної складають 2%. Тоді:

При цьому темп всіх робочих місць необхідно виразити по продукції ведучого устаткування, застосовуючи при цьому необхідні коефіцієнти перерахунку готової продукції в напівфабрикати, що знаходяться на кожному робочому місці на різному ступені готовності. Після визначення виробничого завдання по всіх робочих місцях переходять до проектування руху предметів праці по всіх робочих місцях потоку. Відстань між робочими місцями визначають на підставі норм проектування, які враховують площі та відстані, необхідні для зручного та безперечного обслуговування робочих місць. Робоча довжина потокової лінії дорівнює сумі відстаней між робочими місцями лінії. При наявності транспортерної стрічки на лінії відстань між центрами суміжних з'єднаних робочих місць називається кроком конвеєру лінії (L).

Швидкість руху конвеєра (Vконв) визначається на підставі кроку так:

де V конв. — швидкість руху конвеєра, м/хв.; L —крок конвеєра, м; r — ритм лінії, хв/од. виміру продукції. ЕФЕКТИВНІСТЬ ПОТОКОВИХ ЛІНІЙ Ефективність потокових методів полягає у підвищенні продуктивності праці, збільшенні випуску продукції, скороченні тривалості виробничого циклу оброблюваної продукції, зниженні використання виробничих площ, меншій кількості міжцехових і цехових комор, економії матеріалів, зниженні собівартості продукції та ін. На підвищення продуктивності праці за потокового виробництва впливає багато чинників, найбільш значними з яких є такі: — звільнення робітників від зайвої і важкої фізичної праці. Доставка на робочі місця матеріалів і напівфабрикатів, а також подальше переміщення предметів праці здійснюються за допомогою спеціальних транспортних засобів; — ліквідація або зведення до мінімуму простоїв робітників через переналагодження устаткування, нерівномірність завантаження, непропорційність потужностей робочих місць; — набуття робітниками виробничих навичок унаслідок того, що вони протягом тривалого часу виконують ту саму операцію або її частину; — підвищення точності заготовок і матеріалів, у результаті чого скорочується час на обробку і виготовлення продукції; — зниження трудомісткості процесів виробництва за рахунок застосування в потоці передової технології і техніки та оптимальних режимів роботи устаткування. На зниження собівартості впливають такі чинники: — скорочення заробітної плати на одиницю виробу завдяки підвищенню продуктивності праці і зниженню трудомісткості продукції; — зменшення витрат на основні матеріали і напівфабрикати в результаті раціонального вибору цих матеріалів, установлення більш економічних розмірів і допусків матеріалів та припусків на напівфабрикати, застосування найбільш ефективних методів централізованого методу розкрою з урахуванням максимального використання відходів виробництва; — скорочення питомих витрат інструментів завдяки застосуванню техніки обґрунтованих типів і розмірів інструментів, оптимальних швидкостей, установлених режимів роботи устаткування, організації примусової зміни і централізованого заточування; — ощадлива витрата в результаті інтенсифікації процесів і збільшення випуску продукції; — найбільш повне використання устаткування, приміщень і споруд завдяки доцільному плануванню устаткування, безперервності і рівномірності процесів виробництва, пропорційності потужностей і зведення простоїв устаткування до мінімуму; — скорочення браку в результаті ретельної розробки технологічного процесу, сталості застосування матеріалів і режимів роботи, освоєння робітниками технологічних процесів. Упровадження потокового виробництва приводить до значного скорочення тривалості виробничого циклу, зменшення заділів і загального обсягу незавершеного виробництва. Однак перехід па потокове виробництво спричиняє і зростання капітальних вкладень. У зв'язку з цим необхідно визначати розмір капітальних вкладень і їхній економічний ефект. Розрахунок економічного ефекту рекомендується здійснювати в такому порядку. 1. Вибір і обґрунтування базового та проектованого варіантів. 2. Розрахунок продуктивності техніки за варіантами. 3. Визначення капітальних вкладень за базовим і проектованим варіантами (до впровадження потокового виробництва та після). До загального обсягу капітальних вкладень за варіантами, як правило, включають: витрати на технологічне устаткування, дорогий інструмент і технологічне оснащення; витрати на доставку, монтаж і пусконалагоджувальні роботи технологічного устаткування й оснащення; витрати па виробничу площу, займану устаткуванням; витрати на транспортні засоби; витрати на запобігання забруднення навколишнього середовища і на створення визначених умов для робітників-операторів. Крім того, до складу капітальних вкладень за проектованими варіантами належать: витрати на науково-дослідні і дослідно-конструкторські роботи з урахуванням чинника часу; збитки від списання недоамортизованої базової техніки; витрати на поповнення (зменшення) оборотних коштів. 4. Розрахунок собівартості продукції, що випускається, виробленої за допомогою устаткування базового варіанта і за допомогою потокової лінії. 5. Установлюється тотожність за обсягом випуску в базовому і проектованому варіантах. 6. Визначається сума приведених витрат і річний економічний ефект від упровадження потокового виробництва.

ВИСНОВКИ 1)Потокове виробництво характеризується побудовою виробничого процесу, при якій сировина та матеріали безперервно (або з короткими перервами) в установленому ритмі, в технологічній послідовності і одночасно по всіх операціях переробляються в готову продукцію. 2)Складовими потокової лінії є вітка, ланка та ведуча машина. 3)При розрахунку потокових ліній обчислюють ритм (такт) лінії ( або швидкість потоку) та кожного робочого місця, темп роботи, коефіцієнт завантаження ведучої машини, потрібну кількість машин в потоці та необхідних робочих місць, чисельність робітників, виробниче завдання кожному робочому місцю і маршрут, довжину та швидкість руху конвеєра. 4)Потокове виробництво є ефективним методом організації виробництва.

СПИСОК ВИКОРИСТАНИХ ДЖЕРЕЛ 1.Економічна енциклопедія: У трьох томах. Т. 3. / Редкол.: …С. В. Мочерний (відп. ред.) та ін. – К.: Видавничий центр “Академія”, 2002. – 952 с. 2. Науково-методичний посібник. Організація та планування діяльності підприємств: – К.: Видавничий дім "Корпорація", 2005. – 432 с. 3. Пасічник В.Г., Акіліна О.В. Організація виробництва: К.: Центр навч. літ., 2005 – 248 с. 4. Плоткін Я.Д., Пащенко І.Н. Виробничий менеджмент: Навч. посібник; Зб. Вправ. – Львів: Інформаційно-видавничий центр "ІНТЕЛЕКТ", 1999. 5. Курочкин А.С. Организация производства: Конспект лекций.- Киев: МАУП, 1997. 6. Оpганизация, планиpoвание и упpавление производством на предприятиях пищевой промышленности/Под ред.Р.В.Кружковой. – М.: Агропромиздат, 1985. 7.http://bookwu.net/book_kl-z-organizaci-planuvannya-ta-upravlinnya_977/28_4.4.-potokova-liniya-ta-strukturni-elementi 8. http://bookwu.net/book_kl-z-organizaci-planuvannya-ta-upravlinnya_977/27_pidpriyemstvah.-opganizaciya-potokovogo-virobnictva#h3 9. http://subject.com.ua/economic/business/107.html

|

|

(4.1) ,

(4.1) ,

(4.2)

(4.2) (4.3),

(4.3),

(4.4),

(4.4),

(4.5),

(4.5),

(4.6),

(4.6),

(4.7),

(4.7),