|

|

ДЕЙСТВИЯ В ПАРОВОДЯНОЙ СРЕДЕКафедра – Технологии сварки и диагностики Название дисциплины «Физические основы источников энергии при сварке» ЛАБОРАТОРНАЯ РАБОТА № 4 Исследование плазменной дуги косвенного Действия в пароводяной среде Москва

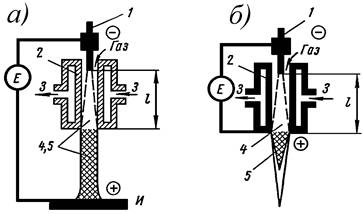

ИССЛЕДОВАНИЕ ПЛАЗМЕННОЙ ДУГИ КОСВЕННОГО ДЕЙСТВИЯ В ПАРОВОДЯНОЙ СРЕДЕ Цель работы: изучение физических основ плазменной дуги косвенного действия в пароводяной среде, ознакомление с принципом работы и устройством аппарата для плазменной обработки материалов. Содержание работы. 1. Виды и особенности плазменных дуг Плазменной дугой принято называть сжатый дуговой разряд с интенсивным плазмообразованием. В зависимости от вида положительного электрода (анода) плазменная дуга может быть прямого и косвенного действия. В первом случае анодом служит изделие (рис. 1, а). Осуществление процесса сварки плазменной дугой прямого действия принято называть плазменно-дуговым. Если анодом служит сопло, которое конструктивно может совпадать с каналом плазменной горелки, то источник теплоты становится независимым от изделия со струёй плазмы, выделенной из столба дуги в виде факела (рис. 1, б). Такую дугу называют дугой косвенного действия или просто плазменной струёй. В этом случае передача теплоты к изделию осуществляется теплопроводностью, конвекцией и излучением плазмы. При плазменно-дуговом нагреве (сжатой дугой) к перечисленным механизмам теплопередачи добавляется передача энергии заряженными частицами, движущимися в электрическом поле.

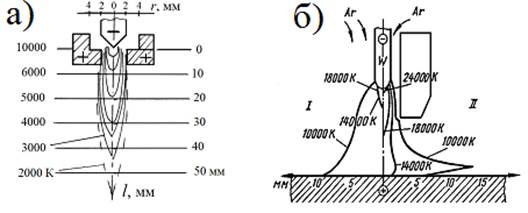

Рис. 1. Принципиальные схемы дуговых плазменных горелок прямого (а) и косвенного (б) действия: 1 – вольфрамовый электрод-катод; 2 – канал сопла; 3 – охлаждение; 4 – сжатая дуговая плазма; 5 – столб дуги (струя); Е – источник тока; И – изделие Плазменная дуга благодаря обжатию ее в канале сопла газовым потоком на длине l в отличие от обычной дуги характеризуется высокими температурами столба до 15000-25000 К (рис. 2 ). Увеличение при нагреве объема газа в 50-100 раз в канале сопла приводит к истечению плазмы с высокими околозвуковыми скоростями. Это значительно расширяет ее технологические возможности при резке, сварке и напылении материалов.

Рис. 2. Распределение температуры плазменной струи (а) по радиусу r и по длине l, распределение температур в обычной (I) и плазменной (II) дугах (б). Для получения плазменной дуги используют специальные плазменные горелки или так называемые плазмотроны, в которых обычно имеется неплавящийся вольфрамовый, медный или термохимический катод, изолированный от канала и сопла горелки, а анодом может служить сопло или изделие. В начале процесса для образования достаточного количества заряженных частиц дежурная слаботочная дуга возбуждается непосредственно между катодом и медным охлаждаемым соплом, например, с помощью осциллятора или их «коротким» замыканием. Анодное пятно дуги перемещается по внутренней стенке канала сопла, а столб оказывается жестко стабилизированным по оси электрода и сопла. Часть рабочего газа, проходя через столб дуги, нагревается, ионизируется и выходит из сопла плазмотрона в виде плазменной струи. Наружный слой газа, омывающий столб дуги, остается относительно холодным и образует электрическую и тепловую изоляцию между потоком плазмы и каналом сопла, предохраняя сопло от разрушения. Кроме того, наружный слой газа усиленно охлаждает столб дуги, в результате чего сечение столба уменьшается, а плотность тока и температура возрастают. При этом за счет уменьшения диаметра столба усиливается сжимающее действие на дугу ее собственного магнитного поля. Таким образом, в плазмотроне термическое сжатие вызывает усиление магнитного сжатия (магнитного пинч-эффекта). Плотность тока дуги в плазмотронах достигает 10-50 А/мм2, т. е. на порядок выше плотности тока свободной дуги. При выходе из сопла поток плазмы несколько расширяется, т. е. сопло является как бы диафрагмой, перетягивающей плазменный столб. Это приводит к возникновению осевого градиента давления собственного магнитного поля дуги, повышающего скорость истечения плазменной струи из сопла до значений, превышающих скорость звука. В качестве плазмообразующего газа обычно применяют аргон, азот, гелий, водород, воздух и их смеси и др., а также водяной пар. Идеальной плазмообразующей средой, представляющей удачное и дешевое сочетание водорода с кислородом, является вода. Плазменная струя представляет собой поток вещества, состоящего из электронов, ионов и нейтральных атомов плазмообразующего газа. Плазменную струю используют для наплавки и нанесения покрытий, в том числе и тугоплавких металлов на изделия путем расплавления присадочной проволоки или металлических порошков. С помощью плазменной струи производят резку и поверхностную обработку различных материалов, нагрев под пайку и термообработку. Плазменная струя может найти применение и для сварки тонколистовых тугоплавких металлов. В струе плазмы можно расплавить различные электропроводные и не электропроводные материалы: сталь, асбоцемент, кристаллокорунд (2323 К), карбокорунд (2473 К) и др. Плазменные струи Возможности использования низкотемпературной пароводяной плазмы для различных технологических процессов основаны на преимуществах, которые дает вода в качестве основы плазмообразующей среды. Водяной пар является идеальной плазмообразующей средой, представляющей удачное и дешевое сочетание водорода с кислородом. Водяной пар является экологически чистым, взрывобезопасным и безотходным соединением, благоприятно влияющим на санитарно-гигиенические условия труда. Теплофизические свойства. Вода как плазмообразующая среда занимает особое место. Ее применение в качестве плазмообразующей среды обусловлено не только нетоксичностью, невзрывоопасностью, недефицитностью. Аномально высокие значения удельной теплоемкости воды и водяного пара, скрытой теплоты парообразования делают ее самым эффективным хладагентом в системах охлаждения плазмотронов. Проведя процесс охлаждения в испарительном режиме и получив водяной пар, можно затем использовать его в качестве рабочего тела в том же плазмотроне. Эти же свойства характерны и для пароводяной плазмы. Энтальпия пароводяной плазмы почти на порядок выше, чем воздуха, азота кислорода и многих других газов, и уступает лишь водороду. Поскольку пароводяная плазма состоит только из водорода и кислорода в соотношении 2:1 ее свойства ближе к свойствам водорода, так как в смеси его больше. В частности, теплопроводность пароводяной плазмы существенно выше, а вязкость значительно ниже, чем у других видов плазмы. Благодаря этому при горении дуги в вихревом потоке пароводяной плазмы столб дуги подвержен не столь сильному боковому охлаждению, как в среде чистого водорода, но более интенсивному, чем в среде других газов. Это в сочетании с большой удельной теплоемкостью пароводяной плазмы приводит, во-первых, к большей напряженности электрического поля в столбе дуги и, во-вторых, к большей энтальпии пароводяной плазмы при одинаковом токе дуги. Длина струи определяется мощностью дуги, размерами сопла, расходом и родом плазмообразующей среды. При ламинарном истечении газа (низкие скорости струи) наблюдается длинная, мало смешивающаяся с окружающей атмосферой струя плазмы. Короткая струя плазмы наблюдается при турбулентном истечении газа (большие скорости струи). Температура плазменной струи по радиусу и длине распределяется неравномерно. Максимум температуры наблюдается вблизи среза сопла. С уменьшением мощности максимум смещается на срез сопла. Поскольку на режимах большей мощности дугу выдувает из сопла, то это свидетельствует о подогреве активного потока после выхода из сопла за счет теплообмена с дугой. Характерным является наличие относительно протяженной (до 4 мм) зоны с практически постоянной температурой в диапазоне 3200-3500 К. Очертание плазменной струи задается формой канала сопла. При цилиндрическом выходном отверстии канала сопла плазменная струя обладает симметрией вращения. Температура плазменной струи по радиусу и длине распределяется неравномерно. Максимальная температура наблюдается на оси токоведущей части плазменной струи, где температура газа достигает 10000 К и более. Состав пароводяной плазмы. Водяной пар представляется однородной гомогенной средой лишь при относительно невысоких температурах. Начиная с 1000 К молекулы пара подвергаются диссоциации. При атмосферном давлении в диапазоне температур до 4000-5000 К имеет место смесь молекул Н2, 02. Н20, ионов ОН и атомов Н и О и их ионов. Причем максимум по Н2, 02 и ОН приходится на температуру 3450 К. Далее с ростом температуры молекулы Н2 0 и ОН диссоциируют на атомы водорода и кислорода, которые и составляют в интервале от 6000 до 8000 К основу смеси. Их объемные доли в смеси равны приблизительно 0,667 и 0,333 соответственно. При температурах более 8000 К атомы Н и О частично ионизируются. Однократная ионизация завершается к 24000 К. В электродуговой камере паровихревого плазмотрона температура в дуговом столбе составляет более 10000 К, и в нем водяного пара нет, а есть смесь нейтральных атомов Н, О, ионов Н+, О+,О++ и электронов. Среднемассовая температура не превышает 5000 К, степень ионизации при этом составляет доли процента и полагают, что плазма состоит на 67,7% из атомов водорода и на 33,3% из атомов кислорода, то есть пароводяная плазма представляет собой смесь двух сортов плазмы: водородной и кислородной. Создание контролируемых технологических атмосфер. Плазменные горелки давно используют для повышения эффективности химических реакций с жидкими углеводородами: исходное сырье в смеси с водяным паром направляют в плазмотрон, где оно контактирует с электрической дугой с образованием на выходе синтез-газа. Углеводороды конвертируются паром в плазме по схеме: СmНn + mН20 → mСО + (n/2+m)Н2. При этом следует указать на отличие роли воды при горении водно-топливных смесей и при их паровой конверсии. В зависимости от соотношения реагентов существует пространственное разделение участков плазменной струи, обогащенных различными веществами. Пароводяной плазмотрон может быть генератором как восстановительной (СО+Н2), так и окислительной (Н2+02) технологической атмосферы. Тепловая эффективность плазменной струи зависит от силы тока в дуге и напряжения, состава, расхода и скорости истечения струи, расстояния от сопла до поверхности изделия, скорости перемещения горелки (скорости резки или сварки). Увеличение тока и длины дуги (напряжения на дуге) приводит к возрастанию температуры и энтальпии струи; повышение расхода плазмообразующей струи при больших его значениях снижает среднемассовые температуру и энтальпию. Важными характеристиками плазменной струи как источника теплоты при обработке материалов являются эффективная тепловая мощность, т.е. мощность, вводимая плазменной струей в обрабатываемое тело, и распределение этой мощности по пятну нагрева. Эффективная мощность плазменной струи меньше мощности плазменной струи на срезе сопла вследствие конвективных и лучистых потерь. Тепловая эффективная мощность в зависимости от параметров работы плазменной горелки изменяется аналогично мощности на срезе сопла. Увеличение тока дуги, длины ее в разрядной камере и уменьшение диаметра канала сопла приводят к повышению тепловой эффективной мощности струи. Увеличение расхода плазмообразующей среды при малых его значениях приводит к увеличению мощности струи. При больших расходах плазмообразующей среды эффективная мощность изменяется незначительно. Увеличение расстояния между соплом и нагреваемой поверхностью снижает эффективную мощность струи. Потери энергии струи при этом возрастают в основном в результате конвективного теплообмена струи с окружающей средой. От состава струи сильно зависит качество наплавленного металла и прочность сварного шва.

|

|