|

|

Кінематична схема механізма підйому кисневої фурмиМЕТОДИЧНІ ВКАЗІВКИ для виконання практичних робіт з предмета: «Механічне та підйомно-транспортне обладнання сталеплавильних цехів»

м. Алчевськ

Розробила: В.С. Стрижак – викладач І категорії

Рецензент: С.Б. Єссельбах – кандидат технічних наук, професор, викладач кафедри МЧМ ДонДТУ

Затверджено: О.М. Присяжнюк – заступник директора з НР, голова методичної ради

Розглянуто та схвалено на засіданні предметної комісії металургійних дисциплін Протокол № _______ від «_____» ________ 2005р. Голова комісії _________ О.М. Проскуріна

Зміст

Вступ 4

1. Практична робота № 1. Визначення розмірів барабана та перевірочний розрахунок його стінки на міцність, вибір канату 5

2. Практична робота № 2. Розрахунок потужності електродвигунів механізмів мостового крана. 12

3. Практична робота № 3. Розрахунок потужності електродвигуна привода механізму підйому кисневої фурми конвертера 17

4. Практична робота № 4. Визначення завантаженості стріпперних кранів 20

Вступ

Вирішальну|ухвальну| роль в забезпеченні високої якості металопродукції грають сталеплавильні цехи|. Постійне вдосконалення устаткування|обладнання| сталеплавильних цехів, поліпшення|покращання| технічних показників і підвищення надійності металургійних машин – неодмінна умова технічного прогресу в сталеплавильному виробництві.

Подальше|дальше| нарощування виробництва сталі здійснюватиметься шляхом розвитку киснево-конвертерного виробництва. Особливо важлива|поважна| роль в збільшенні об'єму|обсягу| виробництва і поліпшення|покращання| якості сталі належить кисневим конвертерам, що мають вищу продуктивність і краще технико0-экономические показники, чим мартенівські печі. Поєднання в конвертерах донного і верхнього продування металу киснем розширює їх можливості|спроможності|. В даний час|нині| освоєні і успішно експлуатуються в промисловості великотоннажні кисневі конвертери. Оснащені здійсненими по конструкції приводами повороту, устаткуванням|обладнанням| для завантаження|загрузки| скрапу і заливки чавуну, системами для подачі кисню і сипких матеріалів, сучасні конвертери забезпечують високу продуктивність і точність дозування.

Технічний прогрес в сталеплавильному виробництві нерозривно зв'язаний розвитком машин безперервного литва|лиття| заготовок.

В результаті|унаслідок,внаслідок| виконання практичних робіт студенти повинні уміти: 1. Проводити|виробляти,справляти| розрахунок потужності електродвигунів різних приводів машин і механізмів. 2. Уміти складати і читати кінематичні схеми. 3. Користуватися Гостами, технічною і довідковою літературою. Практична робота № 1

Тема:Визначення розмірів барабана та перевірочний розрахунок його стінки на міцність, вибір каната.

1. Мета роботи: ознайомитися з методикою розрахунку і вибору канатів, а також вивчити конструкцію барабана механізму підйому та перевірки його стінки на міцність.

2. Початкові дані для розрахунку: По табличним динним в залежності від номеру за списком вибираємо вхідні данні (таблиця № 1) Q = 15 m, вантажопідйомність крану. G = 300 кг, маса крюкової підвіски. Н =12м, висота підйому. Режим роботи - середній. Блоки змонтовані на підшипниках кочення

3. Розрахунок: 3.1 По табличним даним приймаємо, Zц число несучих віток, та η – к.к.д. поліспасту, коефіцієнт запасу міцності к.

3.2. Zц = 6 η = 0,96 к = 5,5

3.3 Визначаємо максимальне зусилля на одну вішку канату. S = (Q+G)10/Zк * η S = (15000+300) 10/6 • 0,96 =26563 Н

3.4 Визначаємо розривне зусилля в канаті Sp = k*S = 5,5 26563 -14609 7 Н.

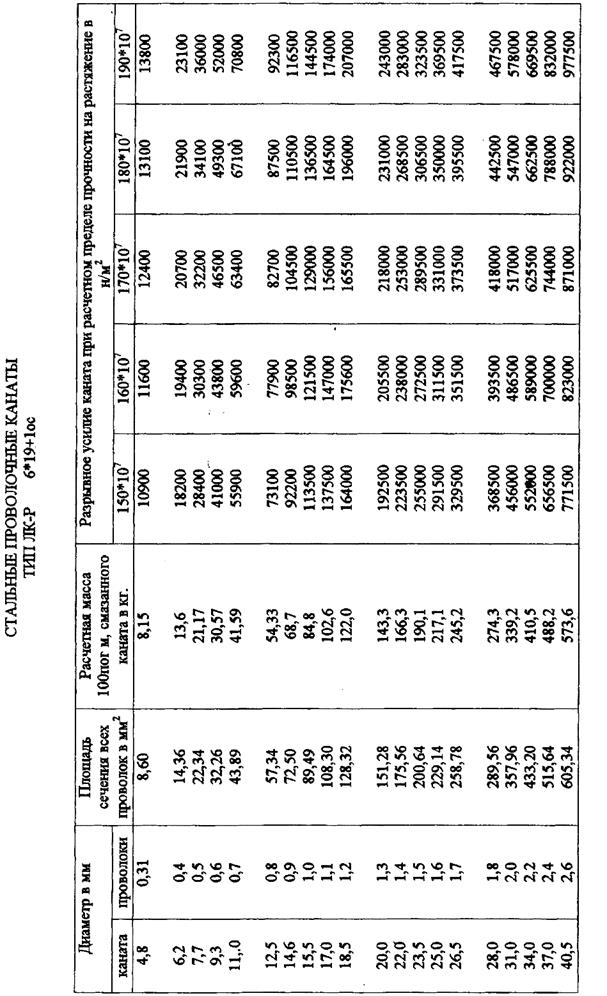

3.5 По таблиці приймаємо канат типу ЛК-Р 6х19 +1 о.с., з межею витривалості [σ] = 1700 Н/мм, та розривним зусиллям Sk = 151000 Н, діаметр канату dк = 16,5 мм.

3.6 Визначаємо дійсний запас міцності канату. Кд = S*Z*η/(Q + G)10 = 151000-6-0,96/(15000+300)10 = 5,68 Дійсний запас міцності канату перевищує розрахунковий, отже канат вибрано вірно.

3.7 Визначаємо діаметр барабану по дну канавки. Dб = dK (е-1), де е- коефіцієнт, який залеже від режиму роботи. Dб = 16,5 • 24 = 396 мм. Згідно зі стандартного ряду приймемо діаметр рівний 400 мм.

3.8 Визначаємо діаметр барабана по центрам каната. D=Dб + dK = 400 +16,5 = 416,5 мм.

3.9 Приймаємо матеріал барабана сталь 35Л, так як механізм працює у важких умовах.

3.10 Визначаємо товщину спинок барабана. δ = (l,l+l,2) * dк δ = 1,15-16,5 = 19 мм. Для чавунних барабанів δ = 0,02-D6 + (6... 10), виходячи з умов виготовлення чавунних барабанів товщина спинки повинна бути не менше ніж 12 мм.

3.11 Визначний внутрішній діаметр барабана. Do = 06-23=400 -219 = 362 mm.

3.12 Визначаємо шаг нарізки t = dk + (2...3мм) t =16,5+2,5=19 mm.

3.13 Визначаємо глибину канавки. С = (0,25...0,4)dк = 0,35 16,5 = 6 мм.

3.14 Визначаємо радіус канавки. К=0,6...0,74к=0,616,5 = 10мм.

3.15 Визначаємо довжину канату. Lk =Н * і, м де і – кратність поліспаста i=Z/2 = 6/2 = 3. Lk = 12000 * 3 = 36000мм = 36м.

3.16 Визначаємо число витків нарізки на одній половині барабана. Z = Lk / π Dб + (1,5 ...2)= 36000/3,14400 +2 = 31

3.17 Визначаємо довжину парики на одній половини барабана. lн=Zt Ін=31 * 19 = 589 мм.

3.18 Визначаємо довжину нарізки з кожної сторони барабана, яка використовується для закріплення канату. Із =4t, Із =4 19 = 76.

3.19 Визначаємо відстань між правою та лівою нарізками. L = b-2h-tgα, де b — відстоїть між осями ручаїв крайніх блоків, b = 268 мм. h - відстань між віссю барабана і віссю блоків, що рухається в крайньому верхньому положенні вантажу. h = 650 мм. α - кут відхилення, α = 4…6° приймаємо α =4°. L= 268 -2 650 tg4°= 177 мм.

3.20 Визначаємо повну довжину барабана. L6 = 2 (Із + Іh)L = 2 (589 + 76) * 177=1507 мм.

3.21 При L <5*D перевірка стінок барабану виконується тільки на стискання, а при L> 5*D перевірка виконується на стискання, згин та кручення, 5D = 5* 416,5 = 2082,5 мм, >L= 1507

3.22 Перевіряємо стінки барабана на стискання σc= S1/St < [σс] де - [σс] - допустиме напруження на стисканні для сталі 35Л, [σс] = 140 Н/мм σс = 26563/1919 = 73,58 Н/мм <[σс] = 140 Н/мм Напруження на стискання менше німе допустиме, отже барабан відповідає умовам міцності. При L>5D, необхідно перевірити барабан по таких формулах

3.23 Витрачаємо крутний момент, який передає барабан Мкр = S1D = 26563 * 0,4165=11063,49 Нм.

3.24 Визначаємо згинаючий момент Мзг = S1l/ де l/ - відстань від точки прикладання зусилля S1 до середини торгового диску барабана l/ = ін * (0,01...0,02) l/ = 0,589 * 0,015 = 0,574 м. Мзг = 26563 -0,574 = 15247,16 Нм

3.25 Визначаємо екваторіальний момент опору перерізу барабана W=0,1Dб - Do/Do, W= 0,1* 0,4 - 0,362 /0,362 = 0,002328 м

3.26 Визначаємо сумарне напруження від згину та кручення σ = Мзг. + (φ •Мкр) /W де φ — коефіцієнт приведення напружень, φ = 0,75 φ = 15247,16 + (0,75 • 11063,49) /0,002328 = 7,46 Н/мм

3.27 Визначаємо процент сумарного напруження від напруження стискання. σ /[σ с]100%<15% 7,46/140100% = 5,33%< 15%. Висновок; напруження від згину та кручення в стінці барабана не перевищують 15 % від напружень стискання, отже умови міцності виконані.

Таблиця № 2 - Кількість вішок поліспасту в залежності від вантажопідйомності

Таблиця № 3 – к.к.д. поліспаста

Таблиця № 1 – Початкові дані до практичної роботи № 1

4. Контрольні питання: 1. Які розрізняють види вантажопідйомних машин по значенню, принципу дії? 2. приведіть схеми і опис основних типів вантажопідйомних машин (домкрата, лебідки, талі). 3. Що таке відносна тривалість включення|приєднання| (ПВ| %) 4. Як враховується режим роботи при визначенні розрахункових навантажень? 5. За яких умов застосовують універсальні і спеціальні вантажопідйомні пристосування? 6. Опишіть однорогі і дворогі вантажні крани, їх контур, конструкція, матеріал, технологію виготовлення. 7. Пластинчасті|пластинчаті| крюки|гаки|: матеріал, технологія виготовлення, область застосування|вживання|. 8. Як підбираються крюки|гаки| по Госту? 9. У чому переваги барабана з|із| гвинтовою нарізкою? 10. Як визначається довжина барабана? 11. Що таке поліспаст|? 12. Які бувають поліспасти|? 13. Як визначається кратність поліспаста|? 14. Призначення підвісів, крюків|гаків|. Висновок 6. Література: 1. Александров В.П. Подъемно-транспортные машины. М. «Высшая школа», 1985, 570 с. 2. Виниолии И.И. Механическое и транспортное оборудование сталеплавильных цехов. М. «Металлургия», 1972, 2-е издание, 368 с.

Практична робота № 2

Тема: Розрахунок потужності електродвигунів механізму мостового крану.

Мета роботи Оволодіти методикою розрахунку потужності електродвигуна привода механізму підйому кисневої фурми конвертора.

Початкові дані 2.1. Згідно з табличними даними в залежності від номеру по списку вибираємо вихідні донні Q = 36m = 36000 кг - вантажопідйомність крану; G = 350 кг - маса крюкової підвіски; Vв = 75 м/хв — 0,25 м/с - швидкість підйому вантажу; Вб = 710 мм - діаметр барабану; ТВ = 30% - тривалість включення; Режим роботи — середній.

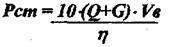

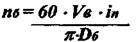

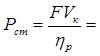

Розрахунок 3.1 Визначаємо потужність двигуна

де η - коефіцієнт корисної дії механізму (к.к.д.) η = 0,85. Рст =10 (36000 + 350) – 0,25/0,85 = 106912 Вт

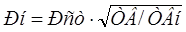

3.2 Визначаємо номінальну потужність двигуна.

де ТВн – стандартне значення тривалості включення.

Приймаємо ТВ = 25 %.

3.3 По знайденому значенню потужності вибираємо двигун типа МТН 712 -10 з потужністю Рдв = 125 кВт (при ТВ = 40%) з частотою обертання ротора nдв = 585 об/хв, з максимальним моментом Мтах = 5800 Нм. Маховий момент GD = 510Hm.

3.4 Визначаємо частоту обертання барабану.

де in - кратність поліспаста, згідно табличних даних in = 4. nб = 60-0,25 4/3,14 -0,71 = 26,91 об/хв.

3.5. Визначаємо передаточне відношення механізму Up = nд/nб = 585/26,91=21,74. 3.6 Редуктор механізму підйому вибираємо, враховуючи потужність на швидкохідному валу редуктора, частоту обертання його швидкохідного вала, передаточне відношення та заданий режим роботи механізму. Вибираємо редуктор циліндричний горизонтальний двоступінчатий крановий типорозміру Ц2У- 650 -19,88 - 4М. Сумарна міжосьова відстань аw=650mm, передаточне відношення U = 19,88, схема збірки 4, вал тихохідний з кінцем під зубчасту муфту.

3.7 Визначаємо фактичну частоту обертання барабана пб.ф = n/U= 585/19,88=29,43 об/хв.

3.8 Визначаємо фактичну швидкість підйому вантажу. Vвф.= π Dб nб.ф./60 іn = 0,273 м/с.

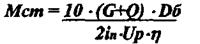

3.9 Визначаємо статичний момент приведений до валу двигуна.

Мст =10 (36000+350)-0,71 /2419,88-0,85 = 1909,14 Нм.

3.10 Визначаємо динамічний момент, який затрачується на прискорення мас, які рухаються поступально. Мд1 = 10 * (Q+G) * Dб nд/375 * tp * Up * in * η де tn – час розгону механізму, tn

Мд1 = 10 * (36000+350) * 0,71 * 585/375 * 1,365 * 19,88 * 4 * 0,85= 38,96 Нм .

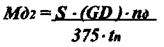

3.11. Визначаємо динамічний момент, який затрачується на прискорення мас, які обертаються.

де — S- коефіцієнт, який враховує махові моменти деталей механізму S = 1,1

Мд2 = 1,2-510-585/3751,365 = 699,43 Нм . 3.12 Визначаємо пусковий момент двигуна. Мn = Мст + Мд1+ Мд2 = 1909,14+38,96+699,43=2647,53 Нм.

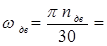

3.13 Визначаємо номінальний момент двигуна. Мн=Рд/ω де ω- кутова швидкість двигуна. ω = π n/30 = 3,14-585/30 = 61,23 с-1 (рад/сек) Мн = 125*1000/61,23 = 2041,48 Нм.

3.14 Перевіряємо вибраний електродвигун на фактичну кратність пускового моменту. λ = Mn / Мст < [λ] де [λ] - допустима кратність пускового моменту [λ] = Mmax / Мн = 5800/2041,48=2,84 λ= 5800/2041,48 = 2,84 1 = 2647,53/1909,14 = 1,39.

Якщо λ

Таблиця - значення к.к.д. основних частин кранового механізму підйому.

Таблиця - Кратність поліспасту при різних вантажопідйомностях.

Таблиця - вхідні данні до практичної роботи № 2

4. Контрольні питання 1. Який привід вантажопідйомних машин ви знаєте? 2. У яких кранах використовується ручний привід? 3. Що таке «кішка»? 4. Приведіть формулу передавального числа ручної лебідки? 5. Що входить до складу електроприводу ПТМ|. 6. Призначення останов. Приведіть схему крана останов. 7. Перерахуйте типи гальм. 8. Призначення мостових кранів. 9. Як класифікуються крани залежно від типу вантажозахватних пристроїв|устроїв|? 10. Призначення кран-балки. 11. З|із| яких вузлів складається мостовий кран загального|спільного| призначення. 12. Які приводи механізму пересування крана ви знаєте. 13. Приведіть кінематичну схему механізму пересування ножа: а) з|із| швидкохідною трансмісією; б) з|із| тихохідною трансмісією; в) з|із| індивідуальним приводом.

Висновок 6. Література: 1. Виниолии И.И. Механическое и транспортное оборудование сталеплавильных цехов. М. «Металлургия», 1972, 2-е издание, 368 с. 2. Александров В.П. Подъемно-транспортные машины. М. «Высшая школа», 1985, 570 с.

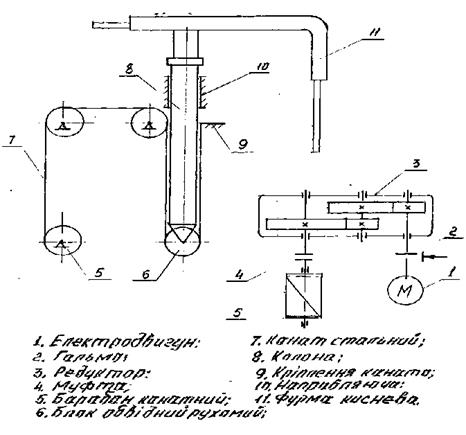

Практична робота № 3

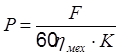

Тема: Розрахунок потужності електродвигуна привода механізму підйому кисневої фурми конвертора.

Мета роботи Оволодіти методикою розрахунку потужності електродвигуна привода механізму підйому кисневої фурми конвертора.

Початкові дані 2.1. Швидкість підйому фурми Vф = 0,25 – 0,5 м/с 2.2. Висота підйому фурми Н = 6,35 м 2.3. Тягове зусилля на барабані F= 38 кН 2.4. Швидкість навивання каната на барабані Vк = 0,98 – 1,0 м/с 2.5. Дані, яких не вистачає для розрахунку, вибрати самостійно.

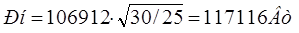

Кінематична схема механізма підйому кисневої фурми

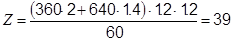

Розрахунок

4.1. Визначаємо статичну потужність електродвигуна

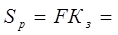

де η = 0,9 – орієнтовний ККД редуктора. В приводі механізму підйому кисневої фурми установлений електродвигун: Тип МП – 52 Потужність 40 кВт Число обертів ротора 635 об/хв. Частота включення ТВ = 25% 4.2. Визначаємо розривне зусилля в канаті

де Кз =5,5 – коефіцієнт запасу міцності каната для середнього режиму роботи по ДОСТ 2677-80 приймаємо канат 4.3. Визначаємо діаметр барабана

4.4. Визначаємо кутові швидкості: а) електродвигуна

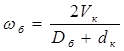

б) канатного барабана

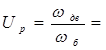

в) Визначаємо передатне відношення редуктора

По каталогу приймаємо редуктор з наступною характеристикою: 1. Тип РМ-650 2. Швидкість обертання вхідного вала n = 750 об/хв. 3. Передаточне число Up = 4. Потужність на вхідному валі Рвх = 5. Частота включення ТВ =

5. Контрольні запитання 1. Які приводи конвертера ви знаєте? 2. Призначення приводу конвертора. 3. Яка швидкість повороту конвертора при сливі стали і шлаку? 4. Чому вісь обертання конвертора повинна бути вище за загальний|спільний| центр тяжіння? 5. Що є фурма? 6. Чому фурми з|із| центральним підведенням кисню одержали|отримали| широке застосування|вживання| в порівнянні з фурмами| з|із| центральним підведенням охолоджуючої води? 7. Що вважається|лічиться| важливим|поважним| конструктивним вузлом будь-якої фурми? 8. Чим контролюється положення|становище| фурми в конвертері? 9. Перерахуйте типи машин для подачі кисню в конвертер. 10. Які недоліки|нестачі| мають стаціонарні машини для подачі кисню в конвертер? 11. З якою метою здійснюють з'єднання|сполучення,сполуку| приводу конвертера з|із| цапфами універсальними шпінделями|шпинделями|? 12. Яка номінальна швидкість переміщення фурми? Таблиця 5 – Початкові дані до практичної роботи №3

Висновок Література 1. Целиков Л.И. и др. Машины и агрегаты металлургических заводов. Т II. М., “Металлургия”, 1987 г. 2. В.М. Гребеник и др. Расчет металлургических машин и механизмов. К. “Вища школа”, 1988 г. 3. Виниолии И.И. Механическое и транспортное оборудование сталеплавильных цехов. М. «Металлургия», 1972, 2-е издание, 368 с. 4. Левин М.З. и др.. Механическое и транспортное оборудование сталеплавильных цехов. Киев. «Высшая школа», 1985, 165 с. Практична робота № 4 Тема: Визначення завантаженності стриперних| відділень|відокремлень|

Мета|ціль|: визначити завантаженість стриперних| кранів і провести|виробити,справити| розрахунок його механізмів

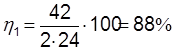

У цеху запроектовані два стриперних| крап УЗТМ| 250/50, т. За даними хронометражу, заборгованість крапу па один злиток|зливок| спокійної сталі (зняття надставки, випробування злитка|зливка|) складає 2 мін, а для киплячої сталі (зняття злитка|зливка| разом з виливницею і установка їх на допоміжний склад) 1,4 мин. Приймаємо, що на допоміжні операції витрачається 20% часу основних операцій, а коефіцієнт нерівномірності роботи крана складає 1,2. Визначимо число крано-годин, необхідного для виконання всіх операцій в стриперном| відділенні|відокремленні| при повному|цілковитій| виробництві цеха.

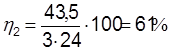

Крім того, слід врахувати 1,5 ч на огляд і дрібний|мілкий| ремонт кожного крана. Таким чином, для двох кранів необхідно 42 крано-години. Визначимо завантаженість двох кранів:

Для більшої гарантії безперебійної роботи цеху, якщо один з кранів зупинять на тривалий ремонт, слід передбачити в цеху третій кран чи стаціонарний товхач, що обслуговується прибиральним мостовим краном. При трьох стриперних| кранах завантаженість сягне:

По табл. 4.1 в залежності від номеру по списку вибираємо вихідні дані. 2. Розрахунок механізмів стриперного| крана (механізм виштовхування) 2.1. Визначаємо діаметр гвинта, запровадивши розрахунок на деформацію стиснення|стискування|:

де: 1,375 F — розрахункове завдання, (F — максимальне навантаження на вінт, н); [σ]— допустиме напруження на стискання|стискування|, МПа; d1 — внутрішній діаметр різьби гвинта, мм.

2.2 Визначаємо зовнішній діаметр гвинта по імперічному співвідношенню

де d — зовнішній діаметр гвинта, мм.

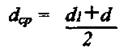

2.3. Визначаємо середній діаметр гвинта:

2.4. Визначаємо шаг правої та лівої різьби| двоходового| гвинта: S = 2t ,мм (4.4) де t — відстань між сусідніми витками різьби, мм

2.5. Визначаємо хід штемпіля при одному обороті|звороті,оберті| гвинта: Sшт = 2S,мм (4.5)

2. 6. Визначаємо число витків кожної нарізної частини|частки| гвинта:

де: 2 — число ходів; l — довжина нарізаної частини|частки| гвинта, мм;

2.7. Число витків гайки визначаємо з|із| умов: а) питомного тиску|тиснення|

б) деформація зрізу

де [q] —питомний тиск|тиснення| при бронзовій гайці [q] = 10 · 104 Па (100 кГ/см2); [τ]ср = 0,6 [σ]ст , МПа h = 0,7 t — для трапецеїдальної різьби. Із|із| отриманих результатів обираємо найбільше число витків.

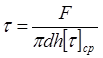

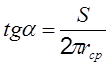

2.8. Визначаємо кут|ріг,куток| нахилу гвинтової лінії:

2.9. Приймаємо к.к.д. гвинта:

2.10. Визначаємо обертовий момент, для визначення опору тертя нарізці гвинта:

2.11. Перевіряємо гвинт на повздовжній згин|згин|:

де:

φ— коефіцієнт зменшення напруження|напруження|, обираємо з табл. в залежності від згину, приймаємо: φ = 0,846.

Гнучкість

де l — довжина гвинта, мм; ri — радіус інерції

де I — момент інерції (4.13)

2.12. Визначаємо потужність електродвигуна стриперного| механізму;

де: F — максимальне зусилля штемпеля, н; ηмех = 0,6 — к. п. д. механізму; к — коефіцієнт перевантаження двигуна, к = 1 - 1,2.

2.13. Визначаємо передаточне число механізму:

де: nдв — число оборотів|зворотів,обертів| двигуна в хв-1; nв — число оборотів|зворотів,обертів| гвинта в хв-1.

де: υ – max швидкість штемпеля; υ = 2,5-3 м/хв

Таблиця 4.1 – початкові дані до ПРП № 4.

Література: 1. Целиков Л.И. и др. Машины и агрегаты металлургических заводов. т. ІІ. М., «Металлургия», 1987г. 2. Виниолии И.И. Механическое и транспортное оборудование сталеплавильных цехов. М. «Металлургия», 1972, 2-е издание, 368 с.

|

|

5 Vв.ф., tn = 5 * 0,273 = 1,356 с.

5 Vв.ф., tn = 5 * 0,273 = 1,356 с.

1,25.

1,25. [λ], то вибраний двигун відповідає умовам роботи механізму. Якщо λ > [λ], то необхідно вибрати інший двигун більшої потужності, по таблицям та перевірити його на перевантаження по формулам пунктів 2.9 — 2.14.

[λ], то вибраний двигун відповідає умовам роботи механізму. Якщо λ > [λ], то необхідно вибрати інший двигун більшої потужності, по таблицям та перевірити його на перевантаження по формулам пунктів 2.9 — 2.14.

крано-годин

крано-годин

, мм (4.1)

, мм (4.1) мм (4.2)

мм (4.2) , мм (4.3)

, мм (4.3) (4.6)

(4.6) , Па (4.7)

, Па (4.7) , Па (4.8)

, Па (4.8) , де rср – середній радіус гвинта (4.9)

, де rср – середній радіус гвинта (4.9)

, Н·м (4.10)

, Н·м (4.10) , Н/м2 (4.11)

, Н/м2 (4.11) , м2 А - площа|майдан| поперечного перерізу

, м2 А - площа|майдан| поперечного перерізу (4.12)

(4.12) , мм

, мм , мм2 (4.14)

, мм2 (4.14) , Вт (4.15)

, Вт (4.15) (4.16)

(4.16)