|

|

Проверка долговечности подшипника.Ведущий вал.. Определяем реакции опор: в горизонтальной плоскости xz В вертикальной плоскости уz

Проверка:

Суммарные реакции

Подбираем подшипники по более нагружённой опоре.

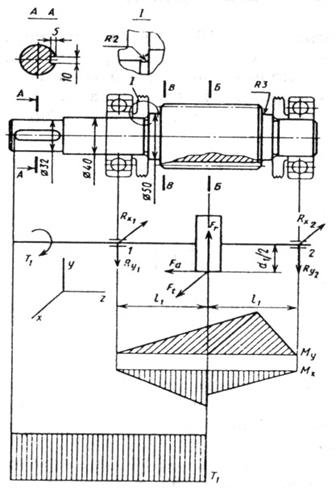

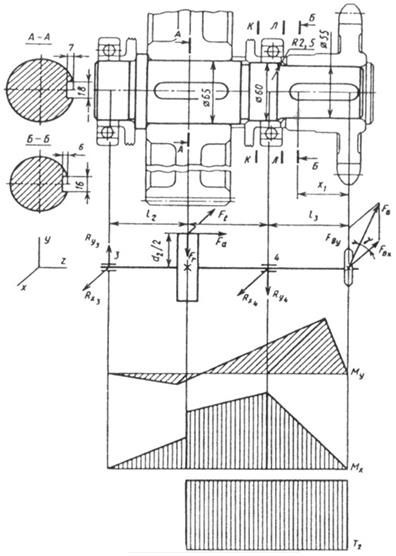

Рис. 8.1 Расчетная схема ведущего вала Эквивалентная нагрузка

в которой радиальная нагрузка Отношение Отношение Расчётная долговечность, млн. об. Расчётная долговечность, ч Что больше установленных Ведомый вал несет такие же нагрузки, как и ведущий Нагрузка на вал от цепной передачи

Рис. 8.2 Расчетная схема ведомого вала Проверка:

В плоскости yz

Проверка:

Суммарные реакции

Шариковые радиальные подшипники

Отношение Отношение Поэтому Расчётная долговечность, млн. об. Расчётная долговечность Здесь Проверка прочности шпоночных соединений Шпонки призматические со скругленными торцами Размеры сечений шпонок и пазов и длины шпонок — по ГОСТ 23360—78. Материал шпонок — сталь 45 нормализованная. Напряжения смятия и условие прочности

Допускаемые напряжения смятия при стальной ступице Ведущий вал:

Ведомый вал. Из двух шпонок — под зубчатым колесом и под звездочкой — более нагружена вторая (меньше диаметр вала и поэтому меньше размеры поперечного сечения шпонки). Проверяем шпонку под звездочкой:

Условие Уточненный расчет валов. Принимаем что нормальные напряжения от изгиба изменяются по симметричному циклу, а касательные от кручения по нулевому (пульсирующему). Уточненный расчет состоит в определении коэффициентов запаса прочности Прочность соблюдена при Проведем расчет для опасных сечений каждого из валов. Ведущий вал. Материал – сталь 45 термическая обработка- улучшение. Шестерня выполнена заодно с валом, диаметр заготовки до 90 мм, следовательно среднее значение Предел выносливости при симметричном цикле изгиба. Предел выносливости при симметричном цикле касательных напряжений. Сечение А - А при передаче вращающего момента от электродвигателя через муфту рассчитываем на кручение Концентрация напряжения вызывает наличие шпоночного паза. Коэффициент запаса прочности

При

Принимаем

Принимаем длину посадочного места под муфту равной длине полумуфты

Коэффициент запаса прочности под нормальным напряжениям

где Результирующий коэффициент запаса прочности

Ведомый вал Материал вала — сталь 45 нормализованная; Пределы выносливости Сечение А-А Диаметр вала в этом сечении Концентрация напряжения обусловлена наличием шпоночной канавки:

коэффициенты Крутящий момент Изгибающий момент в горизонтальной плоскости

Изгибающий момент в вертикальной плоскости

Суммарный изгибающий момент в сечении А — А

Момент сопротивления кручению (

Момент сопротивления изгибу

Амплитуда и среднее напряжение цикла касательных напряжений

Амплитуда нормальных напряжений изгиба

Коэффициент запаса прочности по нормальным напряжениям

Коэффициент запаса прочности по касательным напряжениям Результирующий коэффициент запаса прочности для сечения А — А

Сечение К—К. Концентрация напряжений обусловлена посадкой подшипника с гарантированным напрягом.; Изгибающий момент

Осевой момент сопротивления

Амплитуда нормальных напряжений

Полярный момент сопротивления

Амплитуда и среднее напряжение цикла касательных напряжений

Коэффициент запаса прочности по нормальным напряжениям

Коэффициент запаса прочности по касательным напряжениям

Результирующий коэффициент запаса прочности для сечения К — К

Сечение Л—Л. Концентрация напряжений обусловлена переходом от

Внутренние силовые факторы те же, что и для сечения К— К. Осевой момент сопротивления сечения

Амплитуда нормальных напряжений

Полярный момент сопротивления

Амплитуда и среднее напряжение цикла касательных напряжений

Коэффициент запаса прочности по нормальным напряжениям

Коэффициент запаса прочности по касательным напряжениям

Результирующий коэффициент запаса прочности для сечения Л — Л

Сечение Б—Б. Концентрация напряжений обусловлена наличием шпоночной канавки: коэффициенты концентрации напряжений Изгибающий момент (положим

Момент сопротивления кручению сечения нетто

Амплитуда и среднее напряжение цикла касательных напряжений

Коэффициент запаса прочности по нормальным напряжениям

Коэффициент запаса прочности по касательным напряжениям

Результирующий коэффициент запаса прочности для сечения Б — Б

Результаты проверки в таблице:

Во всех случаях 10. Сборка и смазка редуктора Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, за- ливаемое внутрь корпуса до уровня, обеспечивающего погружения колеса примерно на Объем масленой ванны При контактных напряжениях Принимаем масло индустриальное Камеры подшипников заполняем пластичным смазочным материалом. УТ-1, периодически пополняем его шприцем через пресс-масленки. Сборка редуктора: перед сборкой внутреннюю полость корпуса тщательно очищают и покрывают маслостойкой краской. Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов: на ведущий вал насаживают мази- удерживающие кольца и шарикоподшипники, предварительно нагретые в масле до В ведомый вал закладывают шпонку Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком.

После этого на ведомый вал надевают распорное кольцо, в подшипниковые камеры закладывают пластичную смазку, ставят крышки подшипников с комплектом металлических прокладок для редуктора, с целью регулировки. Перед постановкой сквозных крышек в проточки закладывают войлочные уплотнения, пропитанные горячим маслом. Проверяют проворачиванием валом отсутствие заклинивания подшипников (валы должны проворачиваться от руки), и закрепляют крышки винтами. На конец ведомого вала в шпоночную канавку закладывают шпонку, устанавливают звездочку и закрепляют ее. Торцевым креплением; винт торцевого крепления стопорят специальной планкой. 12 |

|

Н ,

Н ,  Н ,

Н ,  Н ,

Н ,  мм

мм Н;

Н;

H;

H; ;

; H.

H.

Н;

Н; Н.

Н. Намечаем радиальные шариковые подшипники

Намечаем радиальные шариковые подшипники

,

, Н; осевая нагрузка

Н; осевая нагрузка  Н;

Н;  (вращается внутреннее кольцо); коэффициент безопасности

(вращается внутреннее кольцо); коэффициент безопасности  ;

;  .

. ; этой величине соответствует

; этой величине соответствует  .

. ;

;  и

и  .

. Н.

Н. млн,об

млн,об ч

ч

.

. Н

Н  Составляющие этой нагрузки

Составляющие этой нагрузки  Н.

Н. мм и

мм и  мм. Реакции опор в плоскости xz

мм. Реакции опор в плоскости xz  ;

;

H;

H; ;

; H.

H. ;

; ;

; Н;

Н; ;

; Н.

Н.

Н;

Н; Н.

Н. Выбираем подшипники по более нагруженной опоре.

Выбираем подшипники по более нагруженной опоре. ; этой величине соответствует

; этой величине соответствует

;

;  и

и  .

. Н. (Принимаем

Н. (Принимаем  , т.к. цепная передача усиливает неравномерность нагружения)

, т.к. цепная передача усиливает неравномерность нагружения) млн об

млн об ч

ч об/мин — частота вращения ведомого вала..

об/мин — частота вращения ведомого вала..

МПа, при чугунной

МПа, при чугунной  МПа.

МПа. мм;

мм;  мм;

мм;  мм; длина шпонки

мм; длина шпонки  мм (при длине ступицы полумуфты МУВП

мм (при длине ступицы полумуфты МУВП  мм,; момент на ведущем валу

мм,; момент на ведущем валу  Нмм;

Нмм; МПа

МПа

(материал полумуфт МУВП — чугун марки СЧ 20).

(материал полумуфт МУВП — чугун марки СЧ 20).  мм;

мм;  мм;

мм;  мм; длина шпонки

мм; длина шпонки  мм (при длине ступицы звездочки

мм (при длине ступицы звездочки  мм); момент

мм); момент  Н·мм;

Н·мм; МПа

МПа  выполнено.

выполнено. для опасных сечений и сравнения их с допускаемыми значениями

для опасных сечений и сравнения их с допускаемыми значениями

МПа

МПа МПа

МПа МПа

МПа ,

, где амплитуда и среднее напряжение от нулевого цикла

где амплитуда и среднее напряжение от нулевого цикла

мм;

мм;

мм3

мм3 МПа

МПа ;

;  ;

;  Табличные значения

Табличные значения .

. Н·мм

Н·мм ;

; МПа

МПа

МПа

МПа МПа и

МПа и  МПа

МПа мм.

мм. и

и  ;

; масштабные факторы

масштабные факторы  ;

;  ;

; ;

;

Н·мм

Н·мм Н·мм

Н·мм Н·мм

Н·мм Н·мм

Н·мм ;

;  мм)

мм) мм3

мм3 мм3

мм3 МПа

МПа МПа; среднее напряжение

МПа; среднее напряжение

.

.

и

и  ; принимаем

; принимаем  и

и  Н·мм.

Н·мм. мм3

мм3 МПа;

МПа;  мм3

мм3 МПа

МПа .

. .

. .

. мм к

мм к  :

: при

при  и

и  коэффициенты концентрации напряжений

коэффициенты концентрации напряжений  и

и  ; Масштабные факторы

; Масштабные факторы  ;

;  .

. мм3

мм3 МПа; .

МПа; . мм3

мм3 МПа

МПа ;

; .

. .

. мм)

мм) Н·мм.

Н·мм. Момент сопротивления сечения нетто при

Момент сопротивления сечения нетто при  мм и

мм и  мм3

мм3 Амплитуда нормальных напряжений изгиба

Амплитуда нормальных напряжений изгиба МПа;

МПа; мм3

мм3 МПа

МПа ;

; ..

..

мм.

мм. определяем из расчета

определяем из расчета  дм3 масла на

дм3 масла на  кВт передаваемой мощности

кВт передаваемой мощности  дм3

дм3 и скорости

и скорости  м/с, рекомендуемая вязкость масла должна быть примерно равна

м/с, рекомендуемая вязкость масла должна быть примерно равна  м2/с.

м2/с. (по ГОСТ 20799-75*).

(по ГОСТ 20799-75*). ;

; и напрессовывают зубчатое колесо до упора в бурт вала, затем надевают распорную втулку и мазеудерживающие кольца, и устанавливают шарикоподшипники, предварительно нагретые в масле.

и напрессовывают зубчатое колесо до упора в бурт вала, затем надевают распорную втулку и мазеудерживающие кольца, и устанавливают шарикоподшипники, предварительно нагретые в масле. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов: затягивают болты, крепящие крышку к корпусу.

Для центровки устанавливают крышку на корпус с помощью двух конических штифтов: затягивают болты, крепящие крышку к корпусу.