|

|

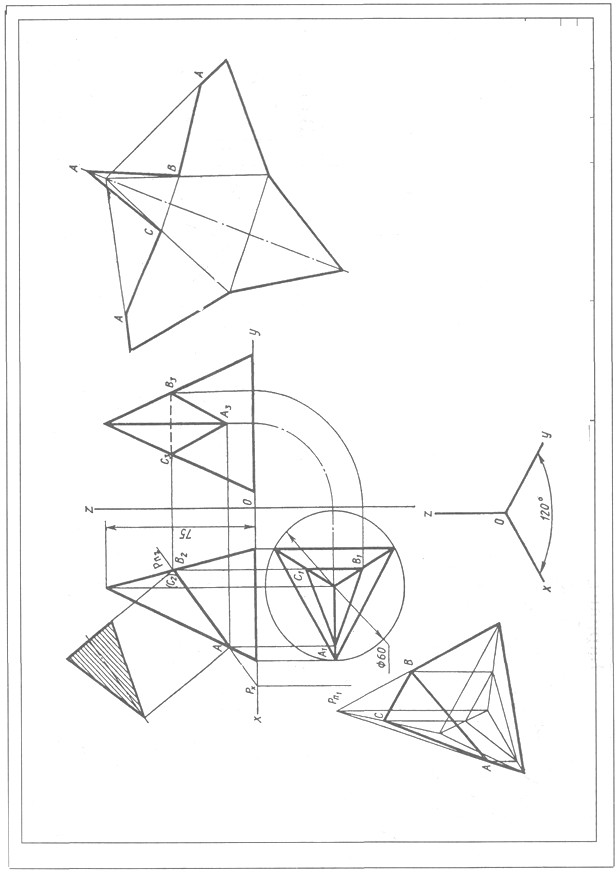

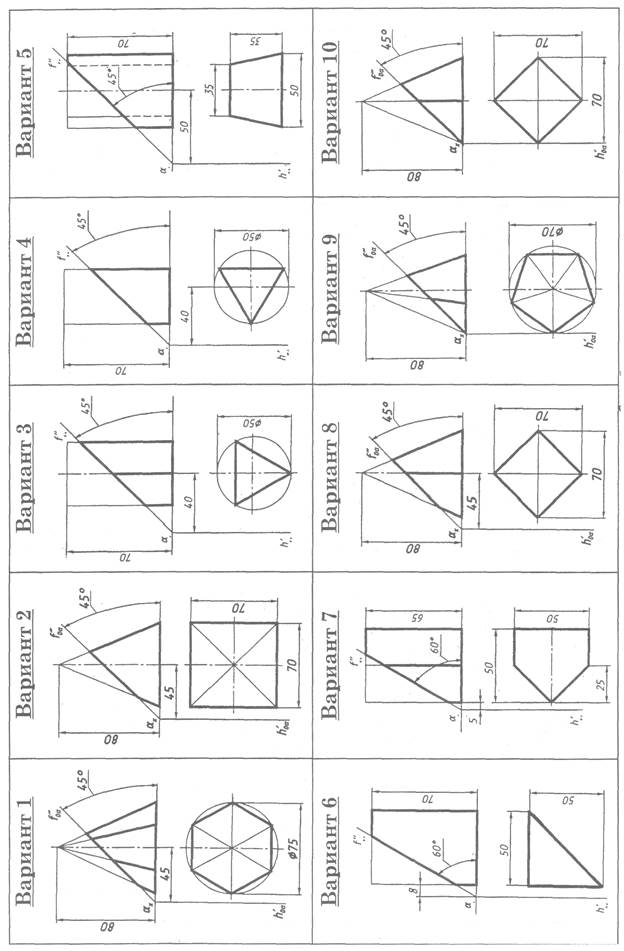

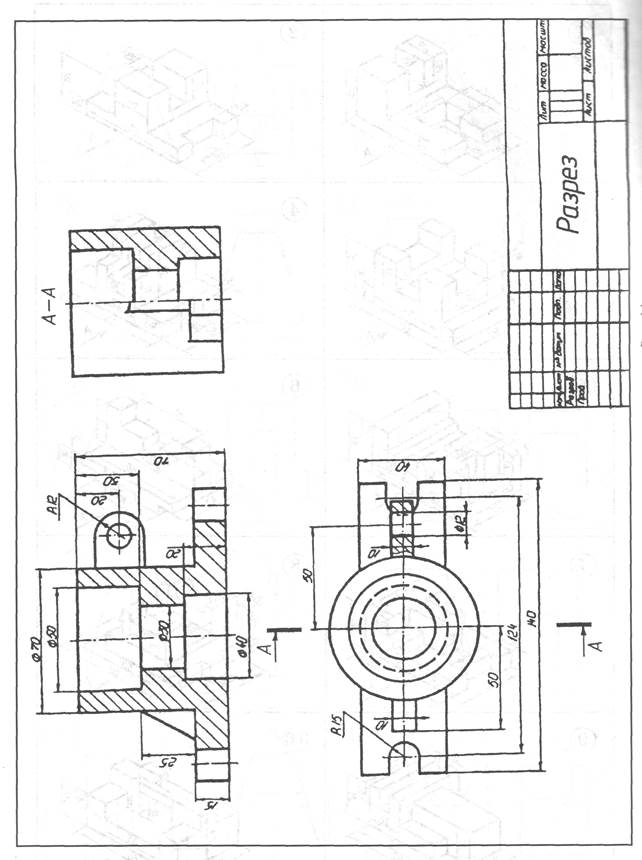

Методические указания к листу 1-1Варианты заданий приведены на рис. 4. Угол наклона секущей плоскости принимают произвольно. Работать над чертежом нужно в такой последовательности: начертить рамку и основную надпись, перечертить по своему варианту проекции заданного геометрического тела, дочертить третью проекцию. Построить линии сечения на всех проекциях. Нужно обратить внимание на то, что при пересечении многогранника плоскостью в сечении получается многоугольник с вершинами, расположенными на ребрах многогранника, а при пересечении тел вращения плоскость сечения ограничена плавной кривой линией. Точки этой кривой находят с помощью вспомогательных секущих плоскостей, проведенных параллельно основанию геометрического тела. Дальше способом перемены плоскостей проекций определяют действительную величину фигуры сечения. Строят аксонометрическую проекцию и развертку усеченного тела. Необходимо помнить,что для построения разверток берется только действительная величина ребер многогранников или образующих тел вращения. Все лишние линии построения нужно убрать, оставив только линии построения фигуры сечения. Литература: [1] Стр. 68...75; 96...104 [3] Стр. 74...79; 64...93 Лист 1-2 Содержание листа.Образец выполнения листа приведен на рис. 14. На листе необходимо выполнить комплексный чертеж детали, определив третий вид по двум данным, найти проекции точек А и В, заданных на поверхностях детали. Применить целесообразные разрезы и нанести размеры. Цель задания:закрепить знания и навыки проецирования моделей в прямоугольных проекциях, уметь анализировать геометрическую форму предмета, ознакомиться с основными правилами выполнения разрезов. Методические указания к листу 1-2 Варианты заданий приведены на рис. 6. Приступая к выполнению листа, изучите правила построения разрезов (простых, сложных, местных), ГОСТ 2.306-68. Для правильного понимания формы детали необходимо две данные ее проекции рассматривать одновременно, т. е. найти какой-либо элемент на фронтальной проекции, I посмотреть, как он проецируется на горизонтальной проекции. В основе чтения чертежа лежит умение учащегося по двум проекциям предмета «видеть» его со всех сторон. Выполнив комплексный чертеж, нужно найти недостающие проекции точек А и В, заданных на поверхностях детали. Проекцию точки нужно обозначать в скобках, если точка находится на поверхности, которая не видна (внутри или с обратной стороны детали). Проверив правильность выполнения чертежа, нужно убрать лишние линии и обвести чертеж, нанести размеры, заполнить основную надпись. Литература: [1]Стр. 124...160 [3]Стр. 100...110

Рисунок 3(образец листа 1-1)

Рисунок 4 (варианты заданий для листа 1-1)

Рисунок 5 (образец листа 1-2)

Рисунок 6 (варианты заданий для листа 1-2)

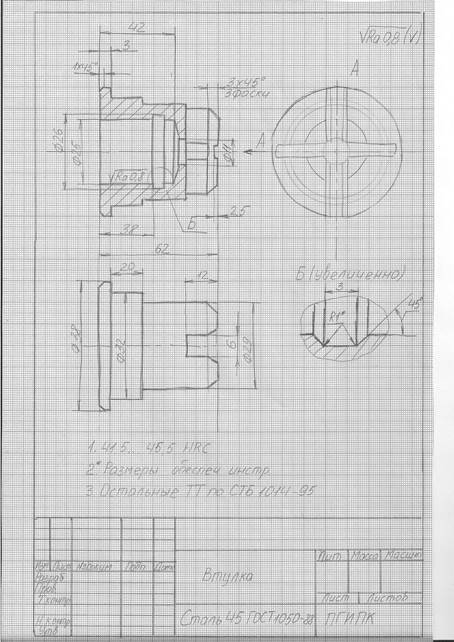

Лист 1-3 Содержание и оформление задания. Указания по его выполнению. Для выполнения эскизов деталей, сборочного чертежа изделия, спецификации к сборочному чертежу необходимо самостоятельно, на производстве подобрать сборочное изделие или сборочную единицу по объёму изделия должно состоять из 4 – 8 деталей, исключая стандартные изделия, которые не эскизируются, например: краны, вентили, клапаны, муфты, приспособления для сверления отверстий, фрезерования, зажима деталей. Лист 1-3 состоит из нескольких эскизов деталей изделия или сборочной единицы выполненные на бумаге в клетку от руки с натуры. Образец эскиза рисунок 7. По этим эскизам в дальнейшем выполняется сборочный чертёж и спецификация (лист 1-4).

Рисунок 7 Образец выполнения эскиза.

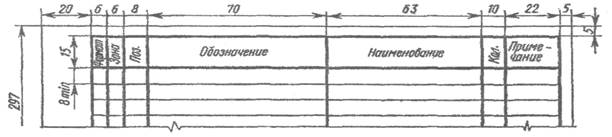

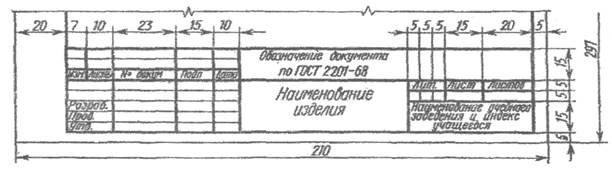

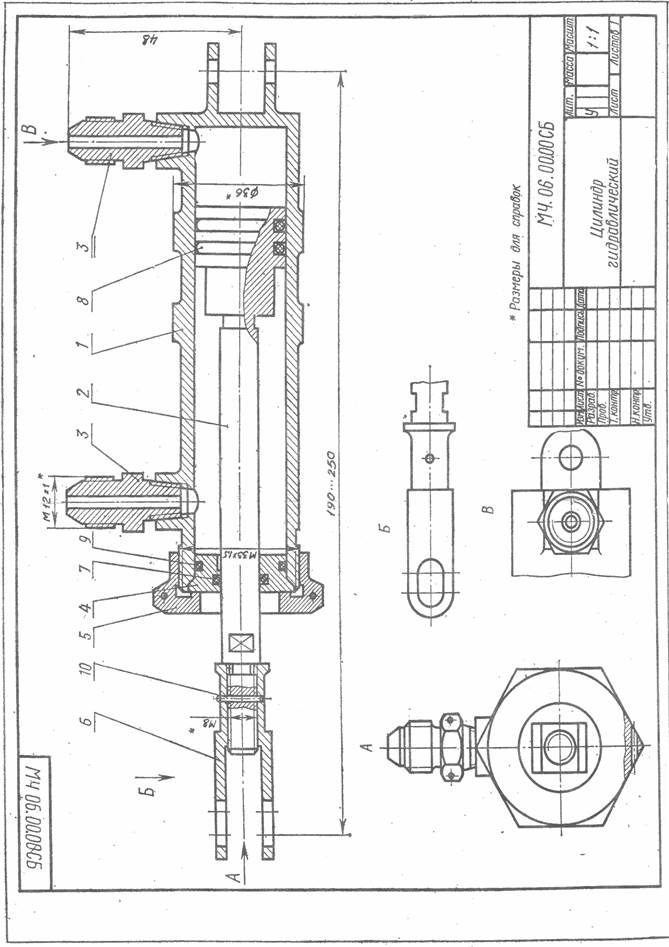

Лист 1-4 Содержание и оформление задания. Указания по его выполнению Образец листа 1-4 дан на рис. 9. По вычерченным ранее эскизам на формате А4, АЗ, А2. Выполнить сборочный чертёж изделия или сборочной единицы. Формат выбирается самостоятельно в зависимости от количества изображений, их габаритных размеров и выбранного масштаба. Выполнив и проверив все эскизы, можно собрать изделие и приступить к выполнению эскиза сборочного чертежа, который не входит в задание и не сдается на проверку, но является необходимой частью работы по выполнению сборочного чертежа. Необходимо решить вопрос о количестве видов, о разрезах, сечениях, дополнительных и местных видах, чтобы полностью отразить устройство сборочной единицы, показать способы соединения деталей между собой, их взаимодействие. Порядок выполнения сборочного чертежа соответствует процессу сборки изделия. Начинают с основной наиболее крупной детали. Контуры деталей, закрытые вновь вычерченной деталью, с чертежа тут же удаляют. Сопрягаемые поверхности изображают одной линией, характер соединений выявляют разрезом. При разрезе каждая деталь имеет самостоятельную штриховку. Это достигается путем изменения направления штриховки и расстояния между штрихами. При резьбовых соединениях линии внутреннего и внешнего диаметров соединительных деталей взаимно переходят друг в друга. Сплошные детали -оси, валы, болты, шпильки, винты, штифты, шплинты и т.п. при разрезе не штрихуются, если секущая плоскость проходит вдоль оси этих деталей. Болтовые, шпилечные, винтовые соединения изображают на сборочных чертежах упрощенно по ГОСТ 2.315— 68. Каждой детали по структуре изделия присваивается позиционный номер. Одинаковые детали имеют один номер, а их количество указывается в спецификации. Номера удобнее сначала проставить на сборочном чертеже, а затем на спецификации. Номера проставляют при помощи линий-выносок и полок Числовые значения позиций пишут шрифтом на один - два номера крупнее, чем шрифт числовых значений чертежа. Полки располагают в строчку или в колонку. Линии-выноски вычерчивают от видимого изображения детали. Для крепежных комплектов разрешается вычерчивать одну выноску с несколькими полками и позициями. На сборочном чертеже ставят размеры: габаритные, например 182 и Ø 120 установочные, присоединительные и некоторые другие. Закончив выполнение эскиза сборочного чертежа, учитывая габаритные размеры и масштаб изображений, выбирают формат чертежной бумаги. Компонуют лист, оставляя место для размеров и номеров позиций деталей и вычерчивают сборочный чертеж в том же порядке, как и его эскиз, только по размерам эскизов деталей. Затем следует выполнить спецификацию по ГОСТ 2.108—68. Основная надпись спецификации выполняется по ГОСТ 2.104—68 (форма 2) по рис.8 . Спецификация выполняется для каждой сборочной единицы. В графе «Наименование» над каждым разделом и под ним пропускается строчка. Наименование раздела подчеркивается тонкой линией. Стандартные изделия располагают в порядке алфавита. В графе «Обозначение» проставляется принятое обозначение для составных частей разделов: «Документация», «Сборочные единицы» и «Детали». В разделах «Стандартные изделия» эта графа не заполняется. Литература: [1, гл. VII, § 30—39], [2, ч. IV, гл 7, § 1-10], [4, ч. III, гл. XXIII, § 99-102], [6, гл. VII, с. 418-453], [7, разд. II , § 12—16]. ГОСТы ЕСКД — см. литературу к листуII-3.

Рисунок 8 Основная надпись спецификации

Рисунок 9 Образец выполнения листа 1-4

Лист 1-5 Содержание листа. На листе 1-5 (состоит из двух чертежей деталей) выполняется деталировка по сборочному чертежу. Варианты заданий даны в табл. 8. Номера деталей брать согласно варианту. Каждую деталь вычертить на отдельном листе чертежной бумаги. Сборочные чертежи для деталирования даны на рис. 24 - 52. К каждому сборочному чертежу прилагается описание устройства и работы сборочной единицы. Сборочный чертеж не перечерчивается.

Указания к выполнению листа.Чертежидеталей выполняют на отдельных листах чертежной бумаги стандартного формата. Стандартные детали деталированию не подлежат. На одном из чертежей деталей кроме ортогональных проекций вычерчивается аксонометрическая проекция детали (допускается выполнение аксонометрии на отдельном листе). Деталированием называется разработка и выполнение чертежей деталей по сборочному чертежу. С помощью описания сборочной единицы и спецификации прочитать сборочный чертеж, т. е. выяснить устройство и принцип работы сборочной единицы, из каких деталей и в каком количестве состоит сборка, способы соединения деталей между собой. Для получения полного представления о геометрической форме каждой детали нужно помнить о проекционной связи, помнить, что каждая деталь на всех изображениях имеет одинаковую самостоятельную штриховку, а смежные детали штрихуются иначе. Необходимо установить, какие изображения будут даны на чертеже, и определить положение плоскостей для разрезов и сечений. Рекомендуется, прежде чем начать чертить рабочий чертеж детали, предварительно выполнить эскиз этой детали (эскиз не сдается с контрольной работой, а служит необходимым вспомогательным этапом в разработке чертежа детали).

Прочитав сборочный чертёж следует:

1.Определить и выбрать количество видов, разрезов, сечений для каждой детали. При этом количество изображений на чертеже детали не должно быть обязательно таким же, как на сборочном чертеже, так как назначение сборочного чертежа - показать конструкцию сборочной единицы (количество деталей, способы их соединений между собой, их взаимодействие в работе), а назначение чертежа детали - - показать все необходимые данные детали для ее изготовления (форму внешнюю и внутреннюю, размеры, шероховатость поверхности). Допуски и посадки на учебных чертежах проставлять не требуется.

2. Деталь на чертеже располагают соответственно расположению ее заготовки при обработке, литейные детали — соответственно положению в изделии.

3. Размеры, необходимые для выполнения чертежа детали, определяют по сборочному чертежу. Масштаб в основной надписи соответствует масштабу напечатанного в книге чертежа.

4. Проставить обозначения шероховатости, опираясь на справочную литературу и руководствуясь точностью соединений, для чего необходимо разобрать условия работы детали в машине и выяснить назначение и взаимодействие поверхностей. Приближенную оценку шероховатости поверхности можно дать, опираясь на шероховатость поверхностей, проставленную для типовых поверхностей и общих деталей (табл. 9). Кроме того, следует руководствоваться моментами, не отраженными в табл. 10. Например, привалочные плоскости корпусных деталей имеют 5—6-й классы, шейки валов — 6—9-й, подошвы и основания станин, корпусов — 3—5-й, поверхности зубьев зубчатых колес — 5—8-й, рукоятки, ободья маховиков, ручки и т. п.— 9-й класс.

5. Перечерчивать детали с эскиза на чертеж, заранее выбрав формат листа и продумав композиционное расположение изображений; вычерчивать основную надпись и прямоугольник 70х 14 в левом верхнем углу рамки.

Таблица. 8 Деталрование сборочных чертежей (к листу 1-5)

Заполнить основную надпись, беря данные из спецификации. Материалы деталей брать по табл. 12. На сборочных чертежах неуказанные фаски следует вычертить при выполнении чертежей деталей, пользуясь ГОСТ 10549-80 (см. табл. 11). При выполнении чертежей деталей со сборочного чертежа следует учитывать упрощения при вычерчивании шпилечных и винтовых соединений по ГОСТ 2.315—68. На сборке не показывается разница между глубиной гнезда под шпильку (или винт) и длиной завинченной в гнезде нарезанной части шпильки. Не указывается коническое углубление от сверла, которым высверливали углубление для резьбы. На рабочих чертежах гнезда под шпильку и винт следует вычерчивать полностью. Глубину гнезда /2 определить по формуле /2 = / + /4 - Длина нарезки в гнезде / определяется по формуле / = /1 +2Р, где /1 —длина нарезанной части шпильки со стороны гнезда; Р—шаг резьбы (определяют по ГОСТ 8724—81 «Диаметры и шаги»). /4 - недорез резьбы; /3 - - сбег резьбы определяются по ГОСТ 10549—80 (табл. 11, рис. 17). Литература:[1, гл. 25, § 17]; [2, разд. VI, VI.2,VI.з]; [3, см, все ранее пройденные ГОСТы ЕСКД].

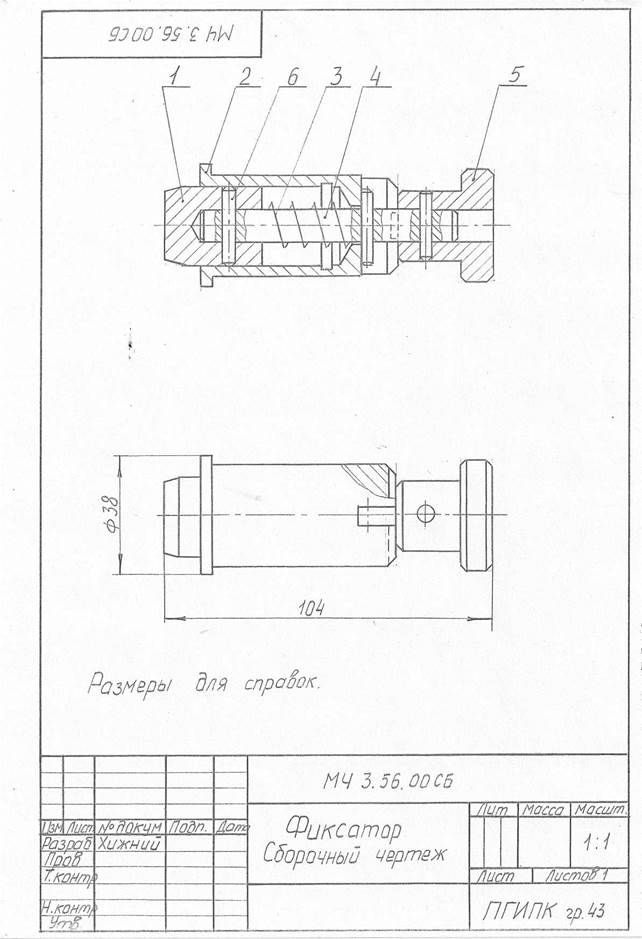

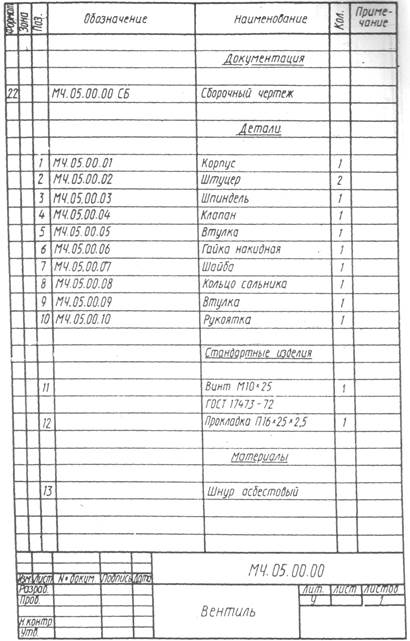

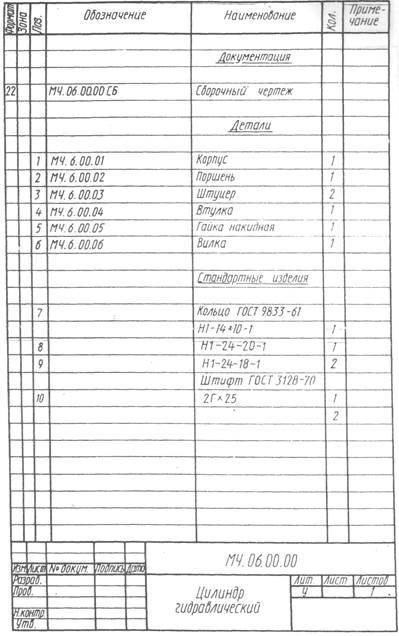

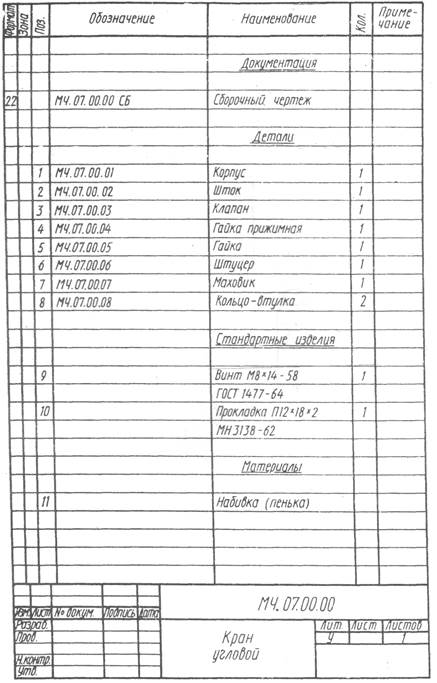

Рисунок 32

Рисунок 32 а

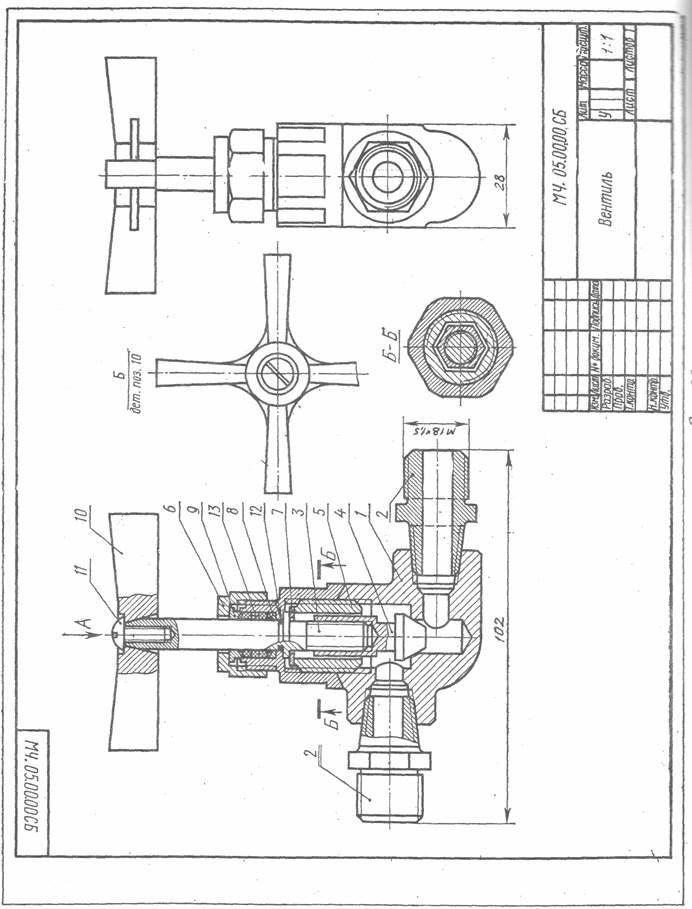

МЧ.05.00.00СБ. Вентиль(рис.32) предназначен для регулирования подачи газа или жидкости. На чертеже вентиль подачи изображен в закрытом положении. Трубопроводы соединяются Ц с вентилем с помощью штуцеров 2. Чтобы открутить вентиль, следует повернуть рукоятку 10, закрепленную на конце шпинделя 3 винтом 11. Клапан 4 соединен резьбой с нижний концом шпинделя вверх или вниз. При открытии клапана в образовавшийся зазор с нижней части корпуса поступает жидкость или газ. Для отключения одной части трубопровода от другой клапан плотно прижимается. Для герметичности служит сальниковое устройство, состоящее из кольца 8, втулки 9, набивки 13 и накидной гайки б. Для этой цели служит прокладка 12 между корпусом 1 и шпинделем 3.

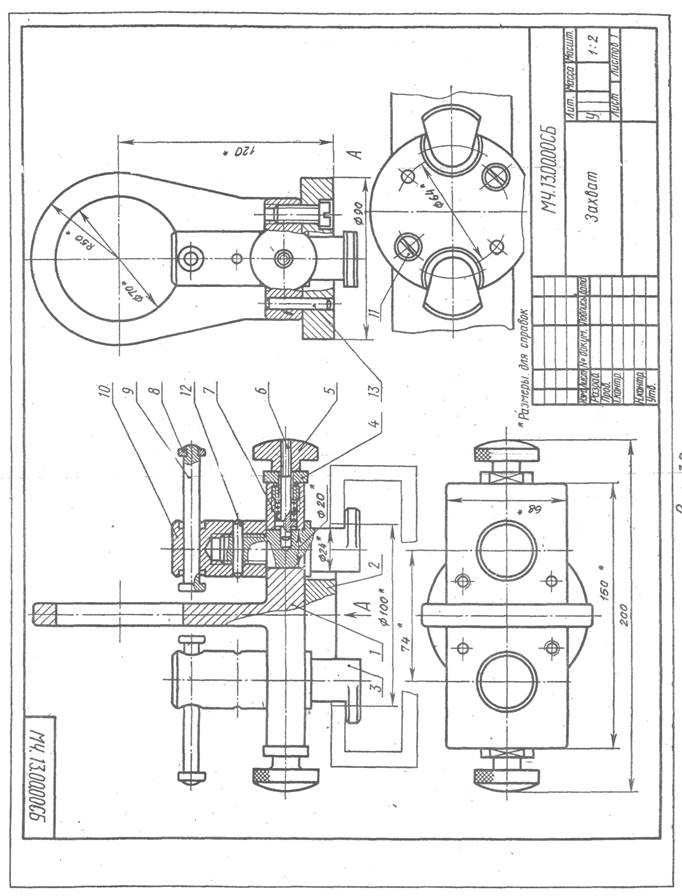

Рисунок 33

Рисунок 33а МЧ.13.00.00СБ. Захват(рис 33) для транспортировки краном тяжелых деталей или изделий имеющих фланцевые отверстия. Для установки захвата необходимо оттянуть последовательно два фиксатора б за ручку"5"и повернуть оси захватов 3 лапками внутрь. Вставить захват в отверстие детали и рукояткой 9 вращать последовательно два захвата 3 до срабатывания фиксаторов 6. Крюк крана проходит в отверстие захватов диаметром 56 мм и кран переносит изделие в нужное место. Съем захвата производится в обратной последовательности.

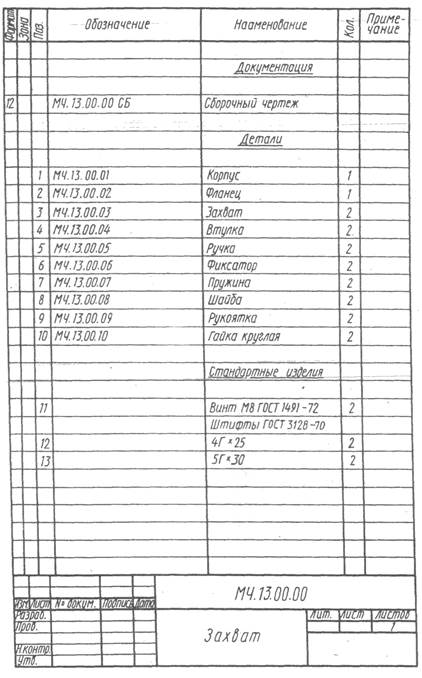

Рисунок 34

Рисунок 34 а

МЧ.06.ООСБ. Цилиндр гидравлический(рис. 24, 25). Основные детали гидравлического цилиндра: корпус 1 поршень 2, вилка 6, соединяющаяся с поршнем 2 с помощью резьбы и штифта 10. Трубопровод соединен с цилиндром посредством двух штуцеров 3. При подаче под давлением масла поршень совершает возвратно-поступательное движение. Поршень внутри цилиндра и втулки 4 уплотнен кольцами 7, 8 и 9.

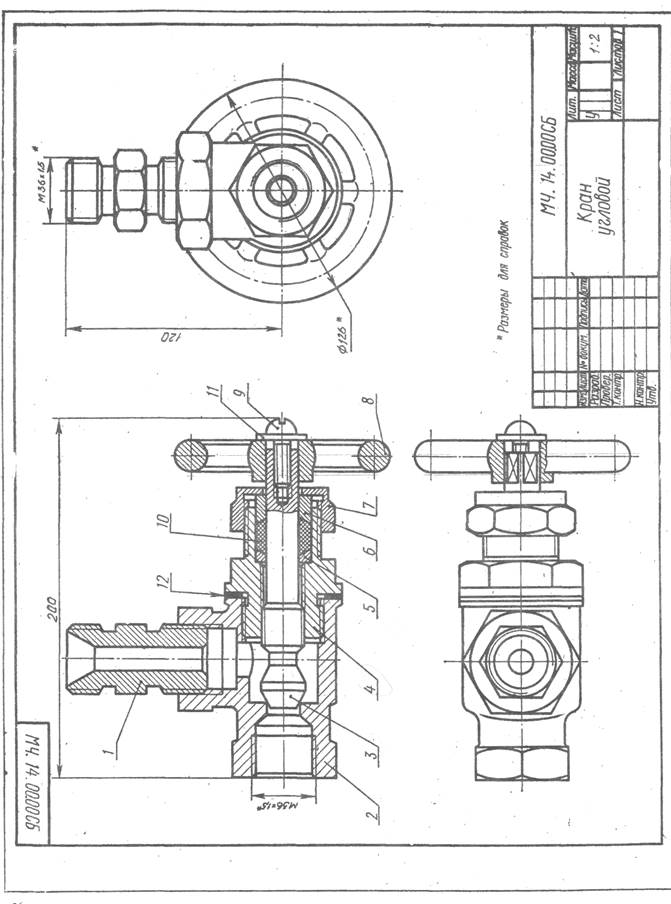

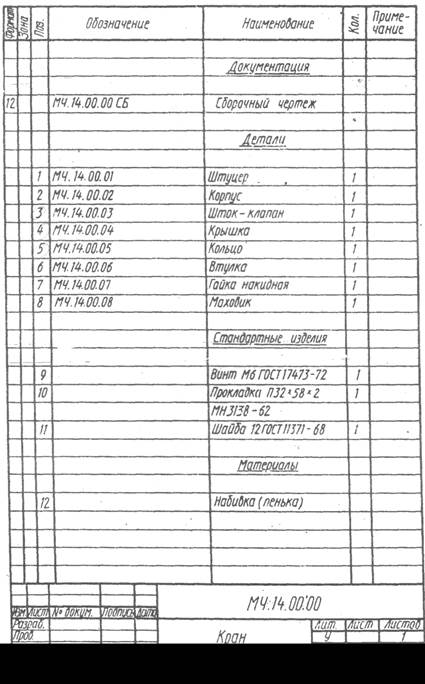

Рисунок 35

Рисунок 35а

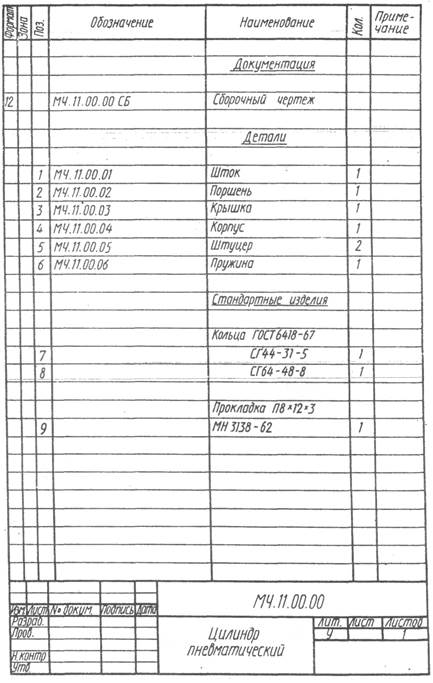

МЧ.14.00.00СБ. Кран угловой(рис 35) предназначен для регулирования подачи жидкости или газа по трубопроводу. На чертеже кран изображен в закрытом положении. Кран с помощью двух штуцеров 1 (второй штуцер не изображен) присоединяется к трубопроводу. Чтобы открыть кран, необходимо повернуть маховик А скрепленный со шток - клапаном 3. При вращении шток - клапана образуется зазор для прохода жидкости или газа. Для уплотнения шток - клапана служит сальниковое устройство, состоящее из кольца 5, втулки б, набивки 10 и гайки накидном 7.

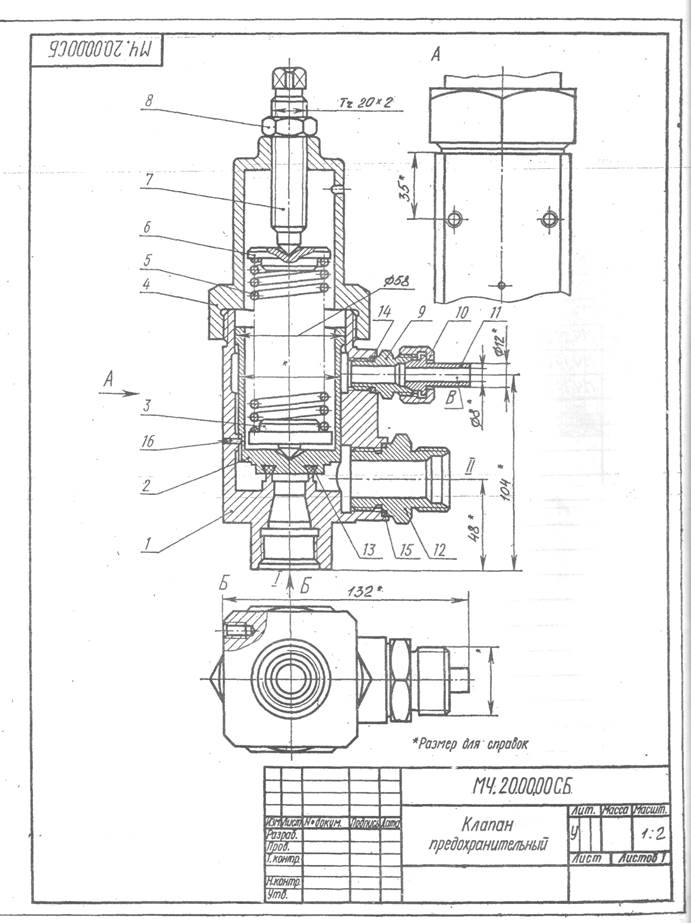

Рисунок36

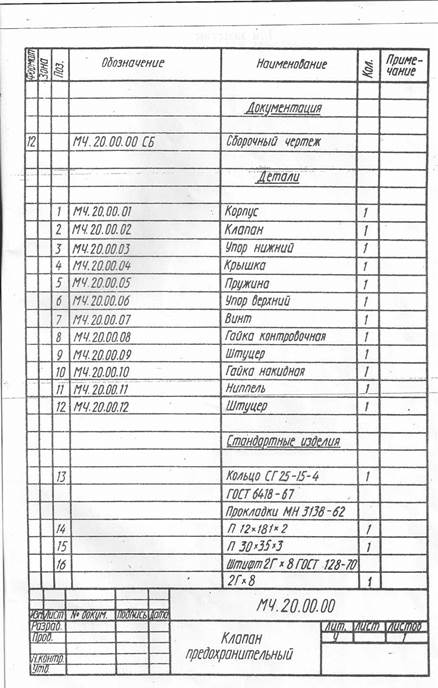

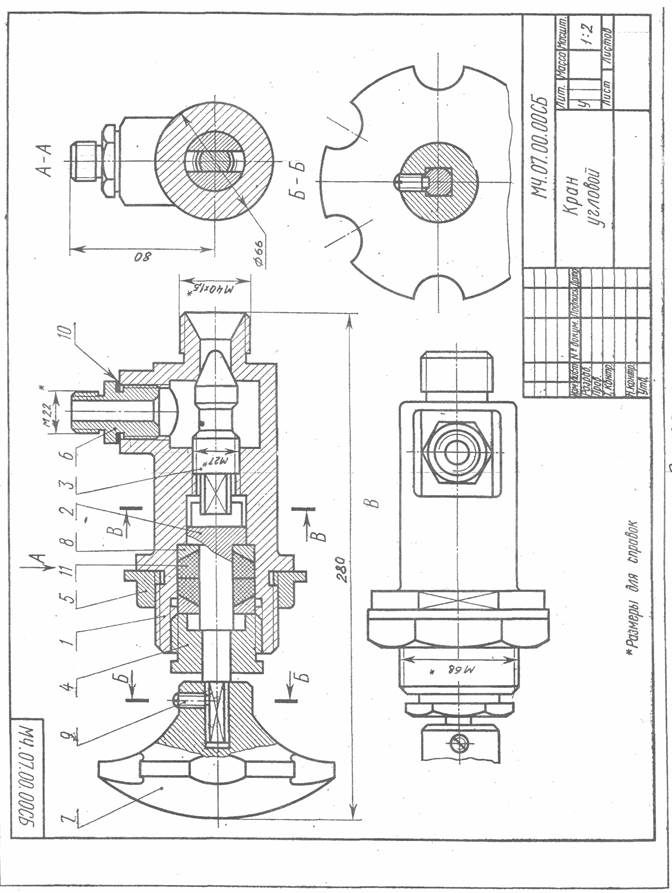

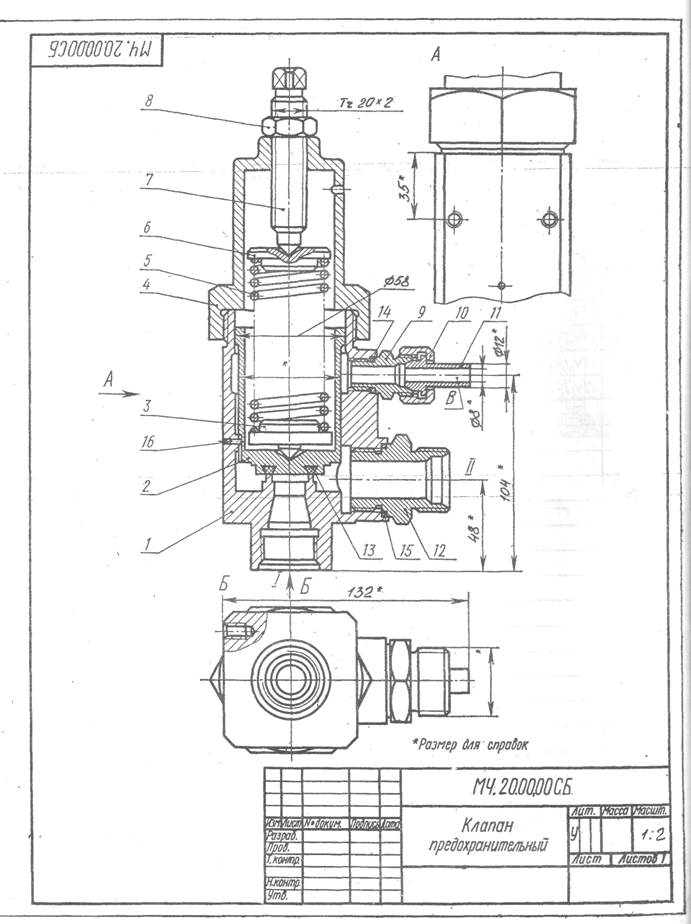

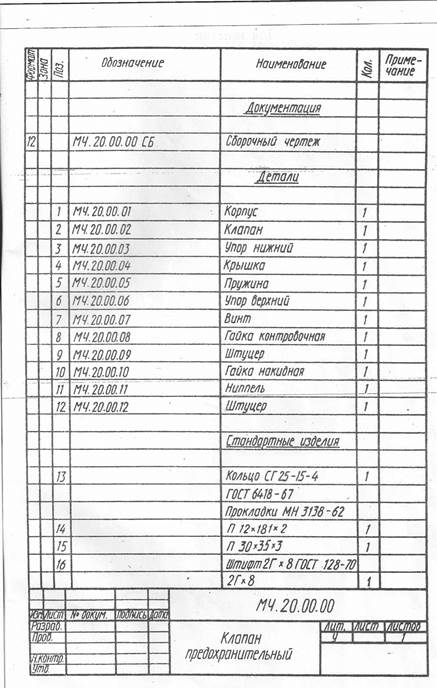

Рисунок 36 а МЧ.20.00.00СБ. Клапан предохранительный(рис.39) предназначен для поддерживания в камере 1 необходимого давления газа, на которое отрегулирован клапан. На чертеже клапан перекрыт, под усилием пружины 5 клапан 2 плотно соединяется с седлом корпуса I и удерживаёт давление газа. Клапан в сборе регулируется--и испытывается на рабочее давление, регулируется на нужное давление и удерживает это давление до тех пор, пока оно не увеличится на 15—20% от их номинального, тогда клапан поднимается и сбрасывает лишнее давление в камеру П. Дополнительный отвод со штуцером 6 служит для проверки узла продувки клапана высоким давлением воздуха, при котором клапан должен открываться. Клапан испытывается на герметичность и проверяется узел продувки клапана управляющим воздухом.

Рисунок 37

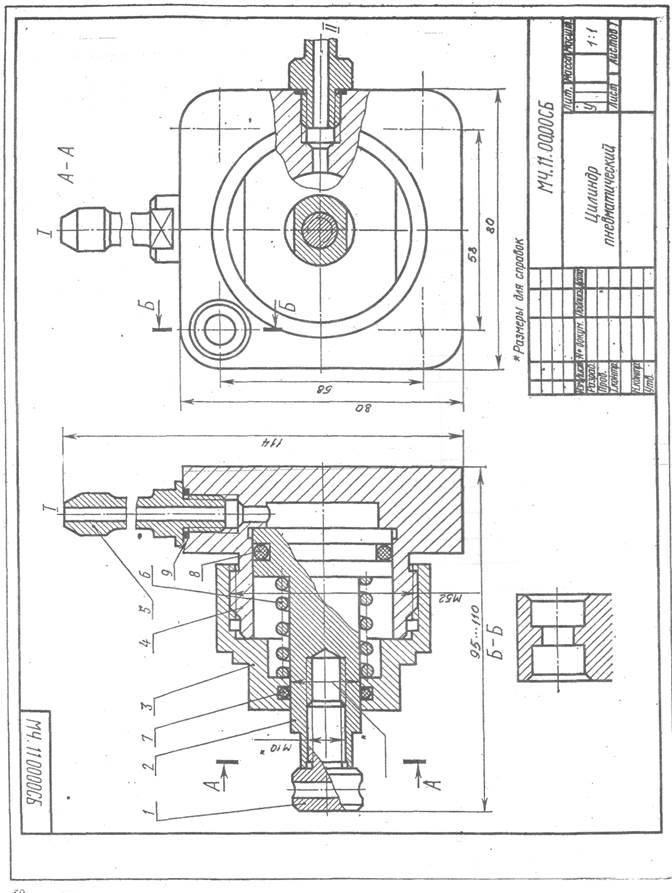

Рисунок 37а МЧ.11.10.00СБ. Цилиндр пневматический(рис. 34, 35) служит для привода механизма (приспособления), связанного со штоком 1 и поршнем 2. Движение поршня со штоком влево происходит при подаче сжатого воздуха через трехходовой кран в канал I и в полость цилиндра корпуса 4, при этом канал П закрыт. Сжатый воздух, оказывая давление на поршень 2, перемещает его влево, сжимая пружину 6. Для движения поршня 2 вправо надо переключить трехходовой кран в положение, при котором канал I перекрывается, а канал П полости цилиндра соединяется с атмосферой. При такой положении давление в полости цилиндра падает и поршень 2 под действием усилия пружины 6 передвигается вправо до упора в корпус. Кольцо 8 препятствует утечке сжатого воздуха через зазоры в деталях, а кольцо 7 служит сальником поршня в крышке 3. Шток 1 и поршень 2 имеют резьбовое соединение, которое обеспечивает регулировку вылета штока 1 при соединении его с механизмом (приспособлением). Пневмоцилиндр крепится к кронштейну или механизму болтами через отверстие фланца корпуса и может работать в горизонтальном и вертикальном положениях. К штуцерам 5 присоединяются штанги для сжатого воздуха

Рисунок 38

Рисунок 38 а

МЧ.07.00.00СБ. Кран угловой(рис. 38) монтируется на трубопроводе для регулирования подачи жидкости или газа. Клапан изображен в закрытом положении. Шток 2 соединен с клапаном 3 посредством паза. При повороте маховика 7, посаженного на квадратный конец штока 2, клапан 3 с помощью резьбы М14 перемещается, открывая правое отверстие корпуса, при этом жидкость или газ попадает в полость корпуса, а затем через верхнее отверстие в трубопровод, соединенный с корпусом с помощью штуцера 6. Винт 9 препятствует соскакиванию маховика со штока 2. Для предотвращения течки ставят сальниковое устройство, состоящее из двух колец 8, набивки И, втулки и гайки прижимной 4.

Рисунок 39

Рисунок 39а

МЧ.20.00.00СБ. Клапан предохранительный(рис.39) предназначен для поддерживания в камере 1 необходимого давления газа, на которое отрегулирован клапан. На чертеже клапан перекрыт, под усилием пружины 5 клапан 2 плотно соединяется с седлом корпуса I и удерживаёт давление газа. Клапан в сборе регулируется--и испытывается на рабочее давление, регулируется на нужное давление и удерживает это давление до тех пор, пока оно не увеличится на 15—20% от их номинального, тогда клапан поднимается и сбрасывает лишнее давление в камеру П. Дополнительный отвод со штуцером 6 служит для проверки узла продувки клапана высоким давлением воздуха, при котором клапан должен открываться. Клапан испытывается на герметичность и проверяется узел продувки клапана управляющим воздухом.

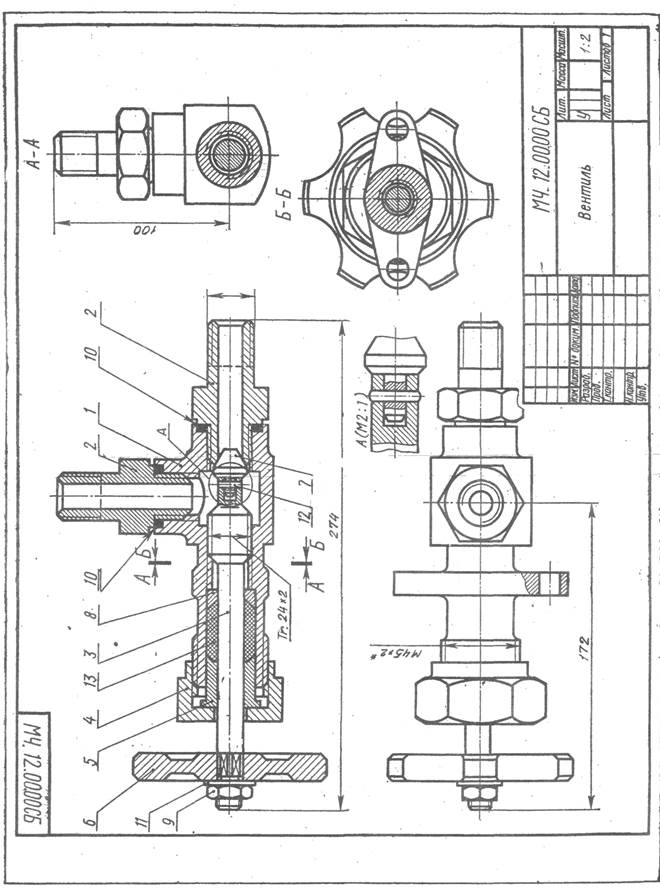

Рисунок 40

Рисунок 40а

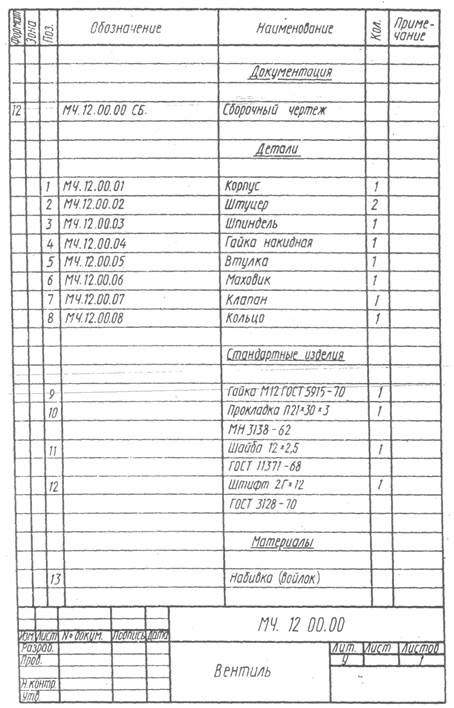

МЧ.12.00.00 СБ. Вентиль(рис 40) предназначен для регулирования подачи жидкости или газа высокого давления по трубопроводу. На чертеже вентиль изображен в закрытом положении. Трубопроводы с помощью накидных гаек и шаровых ниппелей присоединяются к съёмным штуцерам 2, имеющим резьбу М20х1,5. Чтобы открыть вентиль, следует повернуть маховик 6 со шпинделем 3, скрепленные между собой на квадрате шайбой 11 и гайкой 9. При вращении шпинделя 3 открывается клапан на необходимую величину зазора. Для уплотнения шпинделя служит сальниковое устройства состоящее из кольца 8, втулки 5. набивки 13 и накидной гайки 4. Вентиль прикрепляется к кронштейну болтами и гайками через два отверстия у фланца корпуса 1, Диаметр отверстии 11 мм.

Рисунок 41

Рисунок 41а

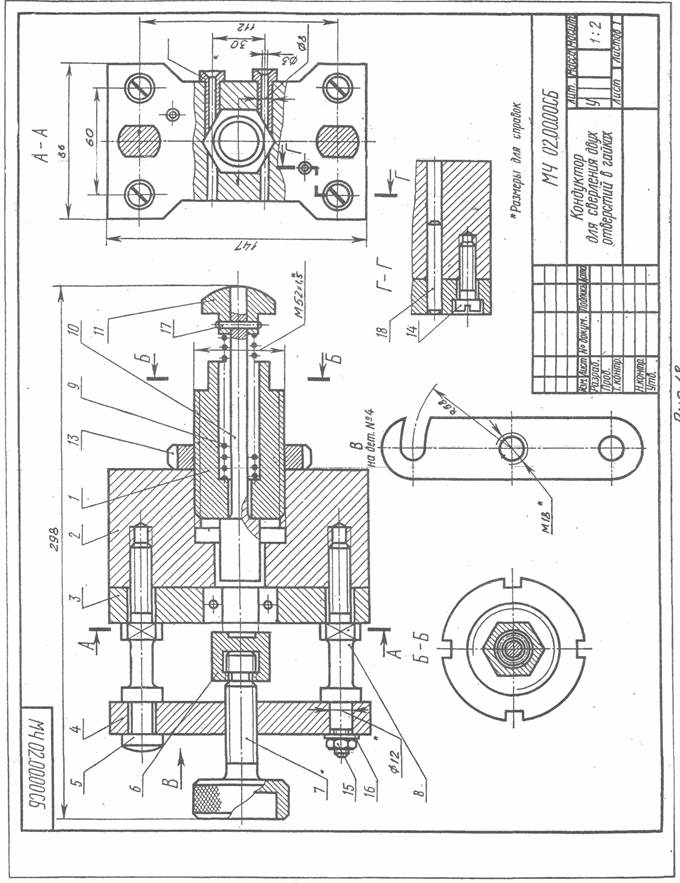

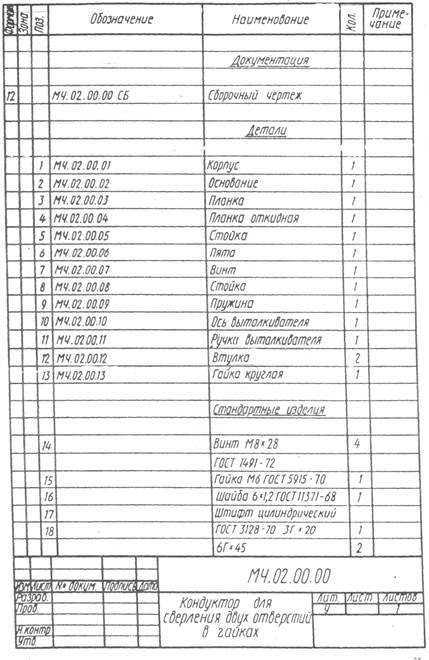

МЧ.02.00.00СБ. Кондуктор для сверления двух отверстий в гайках (рис. 41) предназначен для сверления двух отверстий на гранях шестигранных гаек для их стопорения при сборке изделий. Гайка вставляется в шестигранное гнездо планки 3 до упора в торец корпуса 1 и закрепляется пятой 6 винта 7, ввернутого в откидную планку 4. Планка прикреплена к корпусу кондуктора стоками 5 и 5. При вынимании просверленной детали ослабляют натяг винта 7 и планку 4. Поворачивают вокруг оси стойки 8 и с помощью выталкивателя (детали 8, 10, 17) деталь выбрасывается из гнезда, а выталкиватель под действием пружины 9 устанавливается в исходное положение. Два отверстия диаметром 2 мм сверлятся в гайке через каленые удлиненные втулки 12. Остальные детали служат для сборки кондуктора.

|

|