|

|

Измерение давления промывочной жидкостиЧасть третья НЕФТЕПРОМЫСЛОВЫЕ ИЗМЕРЕНИЯ Глава 15

КОНТРОЛЬ ПРОЦЕССОВ БУРЕНИЯ СКВАЖИН § 1. ПАРАМЕТРЫ КОНТРОЛЯ ПРОЦЕССОВ

Весь цикл сооружения нефтяных и газовых скважин условно можно разделить на три этапа: подготовительные работы, бурение и заключительные работы. Подготовительные работы включают прокладку подъездных путей, подвод воды, электроэнергии, земляные работы, сооружение вышки и монтаж оборудования. Бурение — это разрушение пород и вынос выбуренной породы. Заключительные работы включают разобщение пластов, перфорацию, опробование скважины и демонтаж оборудования. Основными процессами сооружения скважин можно считать бурение, разобщение пластов, перфорацию и опробование. Заключительный процесс сооружения скважин (перфорация и опробование) выполняется геофизической и геологической промысловыми службами. Разрушение горных пород осуществляется вращающимся долотом, которое закреплено на конце колонны бурильных труб. Осевая нагрузка на долото создается частью веса колонны бурильных труб. Выбуренная, размельченная долотом порода выносится из скважины промывочной жидкостью, которая закачивается в скважину по бурильным трубам, выходит из отверстия долота и поднимается на поверхность по кольцевому зазору между трубами и стенками скважины, оказывая гидростатическое давление на стенки скважины. В процессе бурения необходимо поддерживать параметры режима на заданном уровне. Основными параметрами, характеризующими режим бурения, являются: число оборотов долота (при турбинном бурении — число оборотов турбобура), осевая нагрузка на буровой инструмент, крутящий момент на вращателе, скорость подачи (средняя скорость проходки) бурового инструмента. Промывочная жидкость в процессе бурения выполняет весьма важные функции, поэтому эффективность бурения в значительной мере зависит от поддержания заданного значения параметров промывочной жидкости. Контроль за параметрами промывочной жидкости (расход, давление, вязкость, плотность) необходимо осуществлять в процессе бурения. Качество промывочной жидкости характеризуется также ее водоотдачей, статическим напряжением сдвига и др. Эти параметры определяют в лабораторных условиях периодически. Вес бурового инструмента, нагрузка на долото, расход и давление промывочной жидкости и крутящий момент на роторе являются параметрами, отклонение которых от нормы может вызвать аварию в процессе бурения скважин. Поэтому эти параметры должны контролироваться непрерывно. Нагрузка на долото, число оборотов долота и расход промывочной жидкости определяют режим бурения, а проходка на долото и механическая скорость бурения являются результатами выбранного режима, по которым определяется его оптимальное значение. Контролируемые параметры процесса бурения зависят от проектной глубины, на которую ведется бурение, и от используемого оборудования. Чем больше глубина, тем сложнее процесс бурения, мощнее оборудование и тем большее число параметров приходится контролировать. Параметры режима бурения, подлежащие контролю в ходе технологического процесса, определены ГОСТ 14169—69 «Системы наземного контроля процесса бурения нефтяных и газовых скважин». Системы наземного контроля основных параметров процесса бурения в зависимости от класса буровой установки делятся на три типа. Тип I — для буровой установки грузоподъемностью 50 т. Контролируемые параметры: нагрузка на крюк, крутящий момент на роторе, частота вращения ротора, механическая скорость бурения, давление промывочной жидкости, нагрузка на долото. Тип II — для буровых установок грузоподъемностью 80, 100, 125 т. Контролируемые параметры: нагрузка на крюк, крутящий момент на роторе, подача инструмента, механическая скорость бурения, расход промывочной жидкости, давление промывочной жидкости, нагрузка на долото. Тип III — для буровых установок грузоподъемностью 160, 200, 250 т. Контролируемые параметры: нагрузка на крюк, крутящий момент на роторе, частота вращения ротора, подача инструмента, механическая скорость бурения, расход промывочной жидкости, давление промывочной жидкости, нагрузка на долото. Завершающим этапом проводки скважин является спуск обсадной колонны и разобщение пластов Г Разобщение пластов заключается в закачке цементного раствора в кольцевой зазор между стенками скважин и обсадной колонной. Поскольку процесс цементирования скважин связан с закачкой большого количества цементного раствора в весьма короткий промежуток времени, ограниченный временем его схватывания, процесс этот должен выполняться при строгом соблюдении заданного режима. Параметрами, характеризующими процесс цементирования скважин, являются: расход и объем продавочной жидкости и цементного раствора, плотность его и давление, при котором осуществляется закачка. В последнее время применяют комплексные измерительные установки для контроля процессов бурения. Эти установки включают комплект датчиков и блока вторичных показывающих и самопишущих приборов. Однако в зависимости от условий, способа бурения, типа буровой установки при контроле каких-либо параметров они могут иметь различное значение. Поэтому кроме комплексных измерительных установок есть необходимость применять отдельные системы измерения каждого параметра. Такое конструктивное исполнение аппаратуры позволяет более экономично контролировать процесс бурения. Рассмотрим установки для измерения отдельных параметров, выпускаемые промышленностью. К их числу относятся установки для измерения осевой нагрузки, крутящего момента и расхода промывочной жидкости. Системы для измерения отдельных параметров, входящие в комплексную установку, рассматриваются совместно с нею.

ИЗМЕРЕНИЕ ОСЕВОЙ НАГРУЗКИ Осевая нагрузка представляет собой осевое усилие, воспринимаемое долотом при его внедрении в породу. Колонна бурильных труб, на нижнем конце которой закреплено долото, подвешена на крюке. Крюк подвешен на талевом канате, проходящем через ролики талевого блока и кронблока. Один конец каната закреплен неподвижно, а другой наматывается на барабан буровой колонны. По мере углубления бурового инструмента спуск буровой колонны осуществляется сматыванием талевого каната с барабана лебедки. Когда вся колонна бурильных труб подвешена на крюке, осевая нагрузка на долото равна нулю и бурение не производится. Если полностью снять нагрузку с крюка, т. е. опустить всю колонну бурильных труб на забой, под действием собственного веса бурильные трубы могут сломаться. В процессе бурения осевая нагрузка создается частью веса колонны бурильных труб. Осевая нагрузка задается технологическим режимом в зависимости от механической прочности буровых пород и типа бурового инструмента. Уменьшение осевой нагрузки относительно заданной величины приведет к снижению скорости бурения. Превышение осевой нагрузки может привести к искривлению скважины и поломке бурильных труб или долота. Осевую нагрузку определяют как разницу между силой веса буровой колонны, передаваемой на крюк, когда буровой инструмент приподнят над забоем (нагрузкой на крюк), и силой веса, передаваемой на крюк во время бурения. Вес колонны бурильных труб определяется индикатором веса, измеряющим натяжение талевого каната. Индикатор веса измеряет натяжение мертвого (неподвижного) конца талевого каната. Вес колонны бурильных труб, висящей на крюке талевой системы, определяется произведением усилия в мертвом конце талевого каната на число струн, несущих талевый блок. При этом учитывается начальное натяжение мертвого конца от веса талевого блока, крюка и вертлюга. Основными узлами гидравлического индикатора веса являются трансформатор давления, представляющий собой датчик, и вторичный прибор, в качестве которого применяют манометр со специальной шкалой. Схема работы гидравлического индикатора веса показана на рис. 15.1. Трансформатор давления смонтирован на мертвом конце талевого каната 4, который изгибается между роликами 1, 2 и 3. Давление на центральный ролик 2 представляет собой горизонтальную составляющую

Сила

где р — давление жидкости, определяемое манометром Приравняв эти силы, получаем

откуда

Поскольку угол преломления каната а мал, то без особой погрешности можно допустить, что Тогда

По показаниям манометра М, включенного в гидравлическую систему трансформатора давления, можно судить о натяжении талевого каната, следовательно, и о силе веса подвешенной к нему буровой колонны. Для того чтобы определить нагрузку на крюкеQкp, необходимо усилие, испытываемое при натяжении в мертвом конце талевого каната, умножить на число несущих струн, которое равно числу роликов талевого блока т, умноженному на 2, т. е.

Подставив в (15.6) вместо S выражение из (15.5), получаем

В комплект гидравлического индикатора веса входят: трансформатор давления, показывающий прибор основной, показывающий прибор верньерный, регистрирующий прибор и пресс- бачок. Все перечисленные устройства соединены в единую герметичную гидравлическую систему. Внутренняя полость всех приборов заполняется жидкостью с помощью пресс-бачка. Трансформатор давления, являющийся датчиком индикатора веса, предназначен для преобразования растягивающего усилия в мертвом конце талевого каната в пропорциональное давление жидкости. В качестве основного показывающего прибора применяется манометр с трубчатой пружиной. Шкала основного показывающего прибора разделена на 100 равных делений. Верньерный указатель предназначен для отсчета дольных значений осевой нагрузки на забой. Устройство верньерного указателя аналогично устройству основного показывающего прибора, но чувствительность его в 6 раз выше, поэтому шкала верньерного прибора более растянута. В качестве регистрирующего прибора в гидравлическом индикаторе веса применен стандартный самопишущий манометр, который записывает изменения давления на круговой диаграмме с нулем в центральной части. Чувствительным элементом при бора является геликоидальная пружина. Отечественная промышленность выпускает серийные гидравлн ческие^ индикаторы веса ГИВ6, предназначенные для измерении усилий натяжения талевых канатов диаметром от 15 до 38 мм. В зависимости от диаметра каната и предела измерения выпускают три модификации индикатора веса: ГИВ6-1, ГИВ6-П, ГИВ6-111 Соответственно пределу измерения гидравлические индикаторы веса комплектуются различными трансформаторами давлении. ГИВ6-1 в комплекте с трансформатором давления ТД-2А предназначен для измерения натяжения мертвого конца талевого каната диаметром от 15 до 19 мм с- пределами измерений 100 4000 и 200—8000 кгс; ГИВ-П в комплекте с трансформатором ТД-4 для канатов диаметром от 19 до 28 мм с пределами измерения 500—1200, 500—15 000 и 500—18 000 кгс; ГИВ-Ш в комплекте с трансформатором ТД-5 — для канатов диаметром от 32 до 38 мм с пределами измерений 800—20 000 и 800—25 000 кгс. Верхние пределы измерений устанавливают регулировкой угла преломления каната при помощи прокладок под обоймами крайних и среднего роликов. Положение среднего ролика после регулировки фиксируется пломбой. Нижние пределы измерения во всех случаях устанавливаются при положении стрелки основного указывающего прибора на десятом делении. Натяжение каната при этом соответствует усилию от суммарного веса талевого блока, крюка и вертлюга. Основная приведенная погрешность измерения ±2,5%.

ИЗМЕРЕНИЕ КРУТЯЩЕГО МОМЕНТА Главной целью контроля крутящего момента является предупреждение больших его значении, которые могут привести к скручиванию и обрыву колонны бурильных труб. Кроме того, измерение крутящего момента в сочетании с измерением осевой нагрузки позволяет судить о состоянии скважин, о характере разбуриваемых пород и о техническом состоянии породоразрушающего инструмента. Исследования показывают, что 75—80% времени опоры шарошек долота работают в условиях постепенного износа, после чего наступает резкое увеличение износа, разрушение и заклинивание опоры. Возникающее при этом значительное увеличение крутящего момента указывает на необходимость прекращения долбления и замены долота. На рис. 15.2 показана схема датчика крутящего момента ДМ, принцип действия которого заключается в использовании явления магнитоупругости вращающегося вала, передающего крутящий момент. Датчик крутящего момента конструктивно состоит из участка рабочего вала 1 и неподвижно закрепленной в корпусе кольцевой электромагнитной системы, через отверстие которой свободно проходит вращающийся вал. Под действием приложенного к валу измеряемого крутящего момента в нем возникают механические напряжения, которые приводят к изменению его магнитных характеристик. Кольцевая электромагнитная система совместно с охваченным ею участком рабочего вала образуют электромагнитный преобразователь. Электромагнитная система состоит из двух цепей: возбуждения и измерительной. Цепь возбуждения представляет собой кольцевой многополюсный статор 2 с катушками

При отсутствии измеряемого крутящего момента и полной однородности вала чувствительного элемента суммарный магнитный поток возбуждения Фв направлен под прямым углом к оси измерительной катушки и поэтому э. д. с. в этих катушках не наводится. Возникающие под действием крутящего момента механические напряжения приводят к такому изменению магнитных характеристик материала вала (чувствительного элемента), при котором магнитному потоку легче идти под некоторым (непрямым) углом к оси измерительной катушки. При этом появляется составляющая магнитного потока Фи, наводящая в измерительной катушке

где В — индукция, создаваемая обмоткой возбуждения; Магнитопроводы датчика выполнены из листовой трансформаторной стали. Магнитная система датчика с обмотками после сборки и проверки заливается эпоксидной смолой, что обеспечивает защиту от механических повреждений и герметизирует от внешней среды. Характеристика датчика Е = / (М) достаточно линейна и для датчика с диаметром вала 90 мм из стали 38ХМЮА выражается зависимостью

где Е — напряжение, В; М—момент, кгс Длина участка вала, являющегося чувствительным элементом, принимается равной 80—100 мм. На этой длине вал должен иметь один и тот же наружный и внутренний диаметры без каких-либо кольцевых расточек и шлицевых пазов. Биение кольцевой магнитной системы датчика относительно вала — чувствительного элемента — не должно превышать 0,1 мм. Датчики ДМ обладают незначительной чувствительностью к осевым усилиям, действующим на вал. К недостаткам датчика ДМ следует отнести зависимость коэффициента преобразования от скорости вращения вала. При бурении забойным электродвигателем крутящий момент на долоте можно определить косвенным методом — по потребляемой величине активной мощности. В самом деле, при бурении в качестве забойного двигателя применяют асинхронный электродвигатель, у которого между моментом на валу Мд и активной мощностью Рд существует функциональная зависимость

где пс — синхронная частота вращения, мин-1;

В качестве регистрирующего прибора может быть использован милливольтметр с сигнализатором предельного значения или без него. Преобразователь мощности включается в цепь питания двигателя электробура по схеме двух ваттметров или по схеме с искусственной нулевой точкой.

§ 4. СИСТЕМЫ НАЗЕМНОГО КОНТРОЛЯ Комплекс преобразователей с вторичными приборами, конструктивно оформленных в виде пульта контроля процессов бурения (ПКБ), представляет собой систему наземного контроля процессов бурения. Первичные преобразователи (датчики) устанавливают в местах отбора измерительного импульса, блок вторичных приборов устанавливают в месте, удобном для наблюдения. Существуют две основные модификации пультов контроля процессов бурения ПКБ: ПКБ-2 и ПКБ-3.

Рис. 15.4. Блок-схема пульта контроля процессов бурения ПКБ-2

В комплект ПКБ-2 входят электрические системы на сельсинах, предназначенные для измерения веса на крюке, подачи инструмента, расхода и давления промывочной жидкости. Самопишущий прибор обеспечивает одновременную независимую регистрацию всех четырех контролируемых параметров на диаграммной ленте. Пультами ПКБ-2 комплектуются буровые установки БУ-80, БУ-100 и Б У-125. Пульт контроля ПКБ-3 аналогичен пульту ПКБ-2 и предназначен для комплектации буровой установки БУ-200. В отличие от ПКБ-2, пульт ПКБ-3 имеет дополнительную измерительную систему для контроля нагрузки на долото, крутящего момента и числа оборотов ротора. Все семь контролируемых параметров одновременно и независимо регистрируются на диаграммных лентах двумя самопишущими приборами. Рассмотрим устройство пульта ПКБ-2 (рис. 15.4), обеспечивающего контроль режима бурения, выполняемого с помощью буровых установок грузоподъемностью широкого диапазона. В состав пульта входят блок указателей 1, блок регистраторов 2, датчик веса на крюке 9, датчик давления промывочной жидкости 8, датчик расхода промывочной жидкости 4, преобразовательный блок расходомера 5, датчик подачи инструмента 7, отдельный измеритель числа оборотов ротора 6 и распределительный блок 3.

Измерение веса на крюке

В начальном положении сельсины 2 и 3 согласованы между собой. При повороте сельсина-датчика возникает рассогласование между ними, и на выходной обмотке сельсина 3 возникает напряжение, фаза и амплитуда которого зависят от направления и величины угла рассогласования. После усиления в усилителе 11 это напряжение поступает на управляющую обмотку реверсивного двигателя 9, вращающего сельсин 3 до тех пор, пока напряжение на входе усилителя не станет ниже порога чувствительности. Таким образом, сельсин-приемник следит за положением сельсина-датчика с помощью двигателя, который одновременно перемещает стрелки указателя 10. Для записи веса на крюке применяется дополнительная сельсинная передача от указателя к самопишущему прибору. Сельсины 4 и 5 соединены между собой по индикаторной схеме. При повороте сельсина 5 кулачок 6, посаженный на ось сельсина, отклоняет рычаг 7 с пером. Пружина 8 прижимает рычаг к кулачку. Профиль кулачка обеспечивает линейную зависимость между углами поворота сельсина и рычага с пером. Кроме измерения и записи веса на крюке и нагрузки на долото, электрический индикатор веса пульта ПКБ-2 подает сигнал, пропорциональный весу на крюке, для управления автоматом подачи долота. Этот сигнал снимается с сельсина 1, установленного в датчике веса.

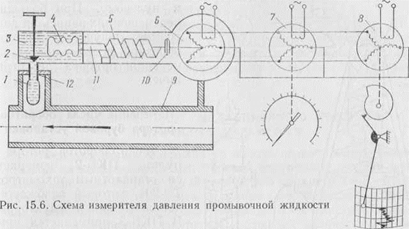

Измерение давления промывочной жидкости

Давление промывочной жидкости измеряется датчиком, который монтируется на трубопроводе между насосами и стояком или на стояке нагнетательной линии буровых насосов. Схема прибора для измерения давления приведена на рис. 15.6. Давление промывочной жидкости, протекающей по трубе 9, передается через резиновый колпачок 1 и заполняющую его разделительную жидкость сильфону 4, расположенному в приемной камере 3 датчика. Воспринимаемое сильфоном давление передается через жидкость, заполняющую канал 11, во внутреннюю полость геликоидальной пружины 5, которая при раскручивании с помощью зубчатой муфты 10 поворачивает ротор сельсина-датчика 6 на угол, пропорциональный измеряемому давлению. С сельсином 6 соединены по индикаторной схеме сельсин-приемник 7 указывающего прибора и сельсин-приемник 8 регистратора. Чтобы уменьшить колебания стрелок приборов при измерении пульсирующего давления, создаваемого поршневыми насосами, датчик давления имеет регулирующую дроссельную иглу 2 и дроссельную втулку 12.

|

|

Если умножить усилие в мертвом конце талевого каната на общее число несущих струн плюс две струны мертвого и ходового (наматываемого на барабан лебедки) концов талевого каната, мы получим статическую нагрузку на вышку. В зависимости от параметра, в который преобразовывается измеряемое усилие, различают индикаторы веса гидравлические и электрические. В промышленности используются преимущественно гидравлические индикаторы веса.

Если умножить усилие в мертвом конце талевого каната на общее число несущих струн плюс две струны мертвого и ходового (наматываемого на барабан лебедки) концов талевого каната, мы получим статическую нагрузку на вышку. В зависимости от параметра, в который преобразовывается измеряемое усилие, различают индикаторы веса гидравлические и электрические. В промышленности используются преимущественно гидравлические индикаторы веса. сил, растягивающих канат 4. Силу можно определить по формуле

сил, растягивающих канат 4. Силу можно определить по формуле (15.1)

(15.1) (15.2)

(15.2) ;

;  — площадь мембраны.

— площадь мембраны. (15.3)

(15.3) (15.4)

(15.4) . Если обозначить расстояние между крайней и средней опорами а, а прогиб каната

. Если обозначить расстояние между крайней и средней опорами а, а прогиб каната  , то

, то  .

. (15.5)

(15.5) (15.6)

(15.6) (15.7)

(15.7) , которые включаются последовательно, обеспечивая чередование полюсов. Ток в цепи возбуждения создает в мате риале вала магнитные потоки (рис. 15.2). Измерительная цепь представляет собой совокупность П-образных магнитопроводов 3, расположенных вдоль оси вала, между полюсами возбуждения с измерительными катушками

, которые включаются последовательно, обеспечивая чередование полюсов. Ток в цепи возбуждения создает в мате риале вала магнитные потоки (рис. 15.2). Измерительная цепь представляет собой совокупность П-образных магнитопроводов 3, расположенных вдоль оси вала, между полюсами возбуждения с измерительными катушками  , включенными последовательно.

, включенными последовательно.

э. д. с. Изменение направления скручивания приводит к изменению фазы выходного сигнала на 180°. Величина индуктированной э. д. с. в измерительной обмотке измеряется соотношением

э. д. с. Изменение направления скручивания приводит к изменению фазы выходного сигнала на 180°. Величина индуктированной э. д. с. в измерительной обмотке измеряется соотношением (15.8)

(15.8) - магнитное сопротивление вала на участке между полюсами одного П-образного магнитопровода 3; с — коэффициент магнитоупругости;

- магнитное сопротивление вала на участке между полюсами одного П-образного магнитопровода 3; с — коэффициент магнитоупругости;  — магнитное сопротивление цепи измерительной обмотки;

— магнитное сопротивление цепи измерительной обмотки;  — коэффициент пропорциональности;

— коэффициент пропорциональности;  — максимальное значение напряжения во вращающемся вале,

— максимальное значение напряжения во вращающемся вале,  (15.9)

(15.9) м.

м. (15.10)

(15.10) — скольжение электродвигателя.

— скольжение электродвигателя.

, трансформаторов Тр1 и Тр2, выпрямителей В1—В5, стабилизатора напряжения СН и регистрирующего прибора V. Умножение двух электрических величин (фазового напряжения

, трансформаторов Тр1 и Тр2, выпрямителей В1—В5, стабилизатора напряжения СН и регистрирующего прибора V. Умножение двух электрических величин (фазового напряжения  и фазового потока

и фазового потока  ) производят путем деления одного сомножителя на величину, обратно пропорциональную второму сомножителю Uф, согласно соотношению:

) производят путем деления одного сомножителя на величину, обратно пропорциональную второму сомножителю Uф, согласно соотношению:  . В результате на выходе преобразователя получаем сигнал, пропорциональный активной мощности, потребляемой электродвигателем,

. В результате на выходе преобразователя получаем сигнал, пропорциональный активной мощности, потребляемой электродвигателем,  . Для подготовки преобразователя к работе в режиме моментомера необходимо при холостом ходе двигателя электробура резистором R5 установить стрелку регистрирующего прибора на нулевую отметку. Тем самым компенсируется сигнал, пропорциональный мощности холостого хода двигателя.

. Для подготовки преобразователя к работе в режиме моментомера необходимо при холостом ходе двигателя электробура резистором R5 установить стрелку регистрирующего прибора на нулевую отметку. Тем самым компенсируется сигнал, пропорциональный мощности холостого хода двигателя.