|

|

Элементы механизма газораспределения

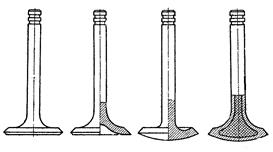

Клапаны, головки которых являются частью поверхности камеры сгорания, подвергаются действию больших динамических нагрузок и высоких температур. Максимальная сила газов, действующих на клапан, в зависимости от величины давления и диаметра клапана может достигать 10–20 кН, а в форсированных наддувом двигателях 30 кН. Температура выпускного клапана в бензиновых двигателях достигает 800–850 °С, в дизелях 500–600 °С. В такте выпуска головка и часть стержня клапана омываются газами со средней температурой 1100–1200 °С в бензиновом двигателе и 700–900 °С – в дизелях. Скорость газов в начале выпуска достигает 400–600 м/сек. Все это, а также наличие в топливе свинца и серы создает благоприятные условия для коррозии клапана, особенно выступающих кромок фаски. Одновременно с коррозией происходит эрозия клапанов потоком газа. В связи с этим материал выпускных клапанов должен быть жаростойким, т. е. не терять высоких механических качеств и не поддаваться коррозии при высокой температуре. Форма головки клапана должна соответствовать его назначению. Для впускных клапанов переход от стержня к головке выполняется радиусом большого размера. Со стороны цилиндра головка делается или плоской (рис. 2.21а) – для небольших клапанов, или в целях облегчения клапана вогнутой или тюльпанообразной (рис. 2.21б). Головка выпускного клапана для придания ей большей жесткости и улучшения обтекаемости со стороны цилиндра выполняется, как правило, выпуклой (рис. 2.21в). Для того чтобы понизить температуру выпускных клапанов, увеличивают диаметр стержня и удлиняют направляющую втулку, приближая ее к головке клапана. Чтобы избежать заедания стержня клапана во втулке при его нагревании, уменьшают диаметр стержня у головки или увеличивают внутренний диаметр втулки. Направляющая втулка впускного клапана не должна значительно выступать в канале, чтобы не уменьшать его проходного сечения.

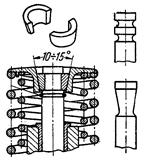

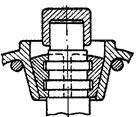

а б в г Рис. 2.21. Клапаны ДВС В сильно форсированных двигателях выпускные клапаны делаются пустотелыми (рис. 2.21г) и на 50–60% заполняются натрием, температура плавления которого 97 °С. При рабочей температуре клапана натрий находится в жидкой фазе и, взбалтываясь при его движении, способствует более интенсивному переносу тепла от головки к стержню клапана. Угол фаски у выпускных клапанов в большинстве двигателей делается равным 45°, у впускных клапанов 45° и 30°. Со стороны стержня головке придается коническая форма. Угол при основании конуса (у фаски) должен составлять 12–15°, что соответствует наилучшим условиям обтекания. Диаметр стержня клапана зависит от того, нагружается или не нагружается стержень боковыми усилиями при открывании клапана. Длина стержня зависит от расположения клапана и может изменяться в широких пределах. При верхнем расположении клапана длина его должна быть возможно меньшей. При боковом расположении длина клапана выбирается из условий компоновки. На конце стержня клапана крепится тарелка пружины. Наиболее распространена конструкция крепления, когда тарелка пружины соединяется с клапаном с помощью конических сухариков. Сухарики охватывают выточку на стержне клапана и сами зажимаются в коническом отверстии тарелки (рис. 2.22). Наиболее простая форма выточки – цилиндрическая с галтелями. Применяются и более сложные выточки – конические, с одним или двумя поясками. Диаметр выточки делается равным 0.65–0.75 от диаметра стержня, угол конуса 10–15°. Высота сухариков принимается примерно равной диаметру стержня. Иногда при непосредственном приводе тарелка ввертывается в стержень клапана и фиксируется с помощью замка, на верхней поверхности которого, так же как и на нижней поверхности тарелки, имеются треугольные зубчики. В некоторых двигателях тарелка клапана контрится дополнительной тарелкой, хвостовик которой навинчивается на наружную резьбу стержня клапана. В некоторых конструкциях вместо конических сухариков тарелка крепится чекой, проходящей через отверстие в стержне клапана. Торец стержня, по которому ударяет толкатель или коромысло, закаливается. Иногда на конец стержня надевается колпачок из более твердого материала (при верхнем расположении клапанов), предохраняющий его от разбивания (рис. 2.23). Седло клапана, к которому прижимается головка клапана, растачивается непосредственно в головке или блоке двигателя или представляет собой отдельную деталь в виде кольца, запрессованного в головку или в блок. При чугунной головке блока цилиндров вставное седло обычно делается только под выпускные клапаны, при алюминиевой – обязательно под оба клапана. Направляющие втулки клапанов изготовляются из чугуна или из алюминиевой бронзы. Бронзовые втулки обеспечивают более интенсивный отвод тепла от стержня клапана и лучше работают в условиях недостаточной смазки.

Рис. 2.22. Крепление тарелки пружины с помощью сухариков

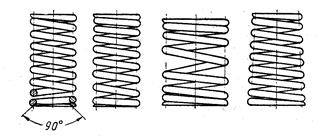

Рис. 2.23. Установка твердосплавного колпачка на стержень клапана Их обычно устанавливают в форсированных двигателях, в которых условия смазки стержней выпускных клапанов весьма неблагоприятны из-за высокой температуры последних, а стержней впускных клапанов – вследствие выдувания масла воздухом, постоянно находящимся во впускном трубопроводе под избыточным давлением. Смазка стержней боковых клапанов осуществляется за счет оседающего на них масляного тумана. Для смазки стержней верхних клапанов во втулке делают коническую или цилиндрическую выточку, служащую воронкой для сбора разбрызгиваемого масла, и иногда сверлят отверстия для прохода масла к стержню клапана. Однако в двигателях без наддува наличие таких выточек и отверстий в направляющих втулках клапанов может привести к повышенному расходу масла, которое засасывается в цилиндр во время такта впуска; в таких случаях втулки делаются гладкими, а клапан смазывается только путем разбрызгивания. Для защиты клапана от излишнего количества масла устанавливают специальные манжеты или отражатели. Пружины клапанов работают в условиях резко меняющихся динамических нагрузок. Широкое распространение получили винтовые пружины, работающие на кручение (рис. 2.24). Концевые витки пружины сближают до соприкосновения и шлифуют, чтобы образовать кольцевую опорную поверхность. Со стороны центрующего буртика опорной тарелки на концевых витках пружины иногда делается фаска, что устраняет давление на галтель тарелки. Шаг витка чаще всего делается постоянным по всей длине пружины (рис. 2.24а), однако при опасности возникновения резонанса пружины выполняются с переменным шагом. Уменьшение шага делается или по направлению к одному концу пружины (рис. 2.24б), обычно в сторону ее неподвижного конца, или от середины к обоим концам (рис. 2.24в). При открытии клапана витки, расположенные ближе один к другому, периодически соприкасаются; число рабочих витков при этом уменьшается, а жесткость и частота собственных колебаний пружины соответственно возрастают. Вследствие этого устраняются условия для возникновения резонанса и возможность чрезмерного увеличения амплитуды колебаний пружины. Для этой же цели пружины иногда делают коническими (рис. 2.24г). Жесткость и частота собственных колебаний такой пружины изменяются по ее длине, и возможность возникновения резонанса исключается. Широким основанием коническая пружина должна опираться на неподвижную поверхность головки или блока.

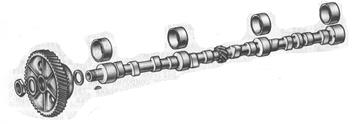

а б в г Рис. 2.24. Винтовые пружины На нижние клапаны устанавливается одна пружина, на верхние, чтобы уменьшить размеры пружины и обеспечить большую надежность, чаще две, а иногда даже три. При двух пружинах направление витков внутренней и наружной пружин должно быть разным, чтобы при поломке одной из них витки ее не могли попасть между витками другой пружины и вызвать аварию. При нижнем расположении распределительного вала в толкателе можно устанавливать дополнительную пружину, разгружающую пружины клапана от сил инерции штанги и толкателя. Иногда применяются пружины, работающие на изгиб, и торсионные пружины, позволяющие уменьшить длину стержня клапана. Распределительный вал предназначен для передачи движения клапанам от коленчатого вала. Он выполняется обычно за одно целое с кулачками и некоторыми элементами привода. Распределительные валы изготовляют из цементуемой или из углеродистой стали (рис. 2.25). Кулачки и шейки подвергают цементации или поверхностной закалке. Диаметр вала выбирают в соответствии с радиусом начальной окружности кулачка. Подшипниками нижних валов служат стальные залитые баббитом или алюминиевые втулки, запрессованные в картер или блок. Шейки вала в этом случае делают увеличенного диаметра с таким расчетом, чтобы через отверстия втулок прошли кулачки вала. Для облегчения монтажа диаметр шеек уменьшают от переднего конца вала к заднему.

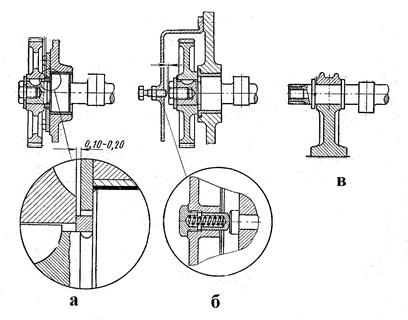

Рис. 2.25. Распределительный вал, ведущая шестерня и подшипники При верхнем расположении распределительные валы вращаются в отверстиях алюминиевых или реже чугунных кронштейнов. В последние устанавливаются вкладыши с заливкой из антифрикционного сплава. Зазоры в подшипниках распределительных валов находятся в пределах 0.03–0.1 мм. Фиксация нижнего распределительного вала в осевом направлении осуществляется при помощи стального или бронзового упорного фланца, крепящегося болтами к стенке блока со стороны ведущей шестерни (рис. 2.26а). С одной стороны на этот фланец опирается ступица шестерни, с другой – торец шейки вала. Необходимый осевой зазор обеспечивается дистанционной шайбой, устанавливаемой между ступицей шестерни и шейкой вала. Толщина ее должна быть больше толщины фланца на величину зазора. Иногда фиксация вала осуществляется с одной стороны буртиком вала или ступицей шестерни, а с другой – регулировочным болтом, ввинченным в крышку коробки распределительных шестерен (рис. 2.26б). Конец болта опирается на каленую головку штифта, запрессованного в торец вала. Вместо регулировочного болта может быть установлен поршенек с пружинкой, обеспечивающий постоянное положение распределительного вала в осевом направлении. При съемных крышках подшипников верхних распределительных валов фиксация последних может осуществляться буртиками, опирающимися на торцы упорного подшипника (рис. 2.26в). Смазка к подшипникам при нижнем расположении распределительных валов подводится по каналам в перегородках картера, при верхнем – через внутреннюю полость вала и отверстия в его опорных шейках. В последнем случае через отверстия в кулачках масло может подводиться и к кулачкам. Расположение кулачков, управляющих одноименными клапанами, определяется числом и порядком работы цилиндров. Расположение кулачков, управляющих разноименными клапанами одного цилиндра, зависит от фаз газораспределения и от схемы привода.

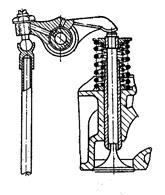

Рис. 2.26. Осевая фиксация распределительного вала В современных двигателях применяют следующие виды профилей кулачков распределительных валов: с выпуклым, с вогнутым, с тангенциальным, с профилем, обеспечивающим безударную работу механизма газораспределения. Толкатели предназначены для непосредственной передачи движения клапанам или штангам механизма газораспределения. Кулачок, в разных конструкциях, соприкасается или непосредственно с головкой толкателя, имеющей цилиндрическую или плоскую поверхность, или с роликом, установленным на оси в нижней части толкателя. При цилиндрической головке и при наличии ролика толкатель не должен поворачиваться вокруг своей оси. При плоской головке поворот толкателя желателен, так как при этом головка и стержень его изнашиваются более равномерно, и в транспортных двигателях широкое распространение получали толкатели с плоской головкой, более простые по конструкции и дешевые в производстве, чем роликовые. Направляющей толкателя служит отверстие в блоке (при чугунных блоках) или втулка (при алюминиевом блоке). Иногда и при чугунном блоке направляющие толкателей изготовляют в виде отдельных втулок, запрессованных в отверстия блока. При нижних клапанах в верхнюю часть толкателя ввертывается регулировочный болт, с помощью которого устанавливается необходимый зазор между клапаном и толкателем. В некоторых автомобильных двигателях иногда применяются гидравлические толкатели, работающие без зазора. В этом случае устраняются удары толкателя о стержень клапана при открытии последнего, а главное – удары клапана о седло в момент зак- рытия. Смазка толкателей при нижнем расположении клапанов осуществляется преимущественно разбрызгиванием масла. При верхнем расположении клапанов в толкателе делается сферическое гнездо, на которое опирается сферическая головка наконечника штанги. Смазка толкателя в этом случае осуществляется маслом, стекающим по штанге. Толкатель и штанга как детали, движущиеся с большими ускорениями, должны иметь меньший вес. Толкатели делаются пустотелыми, штанги – в большинстве случаев трубчатого сечения. В верхнюю часть штанги также вставляется наконечник со сферической головкой или гнездом, который соединяет ее с коромыслом. При большом расстоянии между толкателем и коромыслом штанга получается длинной и недостаточно устойчивой от продольного изгиба, особенно в том случае, когда через нее передаются большие усилия. Для повышения запаса устойчивости штангу в этом случае делят на две части, а между ними располагают короткий цилиндрический ползун, перемещающийся в направляющем отверстии блока. Обе штанги получаются короткими и могут быть выполнены более легкими, чем одна длинная. Материалом для штанг служит сталь или алюминиевый сплав. Коромысло предназначено для передачи усилий от штанги к стержню клапана (рис. 2.27) и представляет собой двуплечий рычаг, один конец которого сочленяется со штангой, другой опирается на стержень клапана.

Рис. 2.27. Коромысло

Ось коромысел обычно делается неподвижной, а коромысла вращаются на ней на втулках. В конец коромысла, обращенный к штанге, ввертывается регулировочный винт, который контрится контргайкой или зажимается посредством винта в разрезном плече коромысла. Со стороны клапана плечо коромысла чаще всего имеет цилиндрическую поверхность, опирающуюся на стержень клапана. При повороте коромысла эта поверхность перекатывается по стержню клапана со скольжением. Плечи коромысла делаются, как правило, неодинаковыми. Отношение длины плеча, обращенного к клапану, к длине плеча, обращенного к толкателю, лежит в пределах 1.2–1.8. При этом уменьшается высота подъема толкателя и штанги и, соответственно, уменьшаются их ускорения и силы инерции. Чтобы обеспечить плотное закрытие клапана, между клапаном и тыльной частью кулачка или между клапаном и коромыслом должен оставаться зазор. С изменением температуры деталей двигателя этот зазор может изменяться по-разному, в зависимости от взаимного расположения клапанов и распределительных валов, материалов и конструкций клапанов и связанных с ними деталей. Для боковых клапанов зазор в холодном двигателе больше, чем при рабочей температуре, т. к. клапан удлиняется значительно больше, чем блок. Для верхних клапанов при верхнем распределительном вале зазор в холодном двигателе также больше, чем в горячем, так как клапан удлиняется значительно больше, чем головка блока и кронштейны вала. При верхнем расположении клапанов и нижнем расположении распределительных валов, наоборот, зазор в холодном двигателе меньше, чем в горячем. Это объясняется тем, что удлинение стержня клапана не может при наличии коромысла компенсировать удлинения головки и блока. |

|