крила та заходи його попередження

Необхідною передумовою для розробки заходів щодо покращення якості виробів та зниженню втрат від браку є систематичний облік і аналіз причин його появи, кількості рекламацій і претензій з-за дефектів виробництва.

Виробничий брак являє собою вироби, які не відповідають по якості

стандартам, ТУ та іншій нормативно-технічній документації. У відповідності від характеру дефектів, що були допущені при виготовлені виробу, брак поділяється на виправний і невиправний (остаточний).

Виправний брак технічно можливий і економічно доцільно виправляємий

в умовах підприємства. Деталі, вузли та їх елементи, які віднесені до виправного браку, після виправлення використовуються за прямим призначенням.

Остаточним браком вважаються вироби, виправлення яких технічно

неможливо або економічно недоцільно. Остаточний брак підлягає утилізації як відходи виробництва.

За місцем виявлення дефектів брак поділяється на внутрішній, тобто

виявлений на виробництві в процесі виготовлення до відправки виробу для подальшого складання, та зовнішній, який виявлено при подальшому складанні або в процесі експлуатації виробу.

Оцінка виправного внутрішнього або зовнішнього браку здійснюється за витратами тільки на виправлення дефектів у виробника або споживача без врахування вартості матеріалів, а остаточного за всіма статтями цехової або виробничої собівартості залежно від місця виявлення браку.

На підставі отриманих оцінок визначаються втрати від браку як суму

вартості сировини, матеріалів, покупних комплектуючих виробів і заробітної плати, яка виплачена робітникам за виконання операцій, які передують операції, після якої продукція виявилася негідною, та вирахуванням суми відшкодування збитків за брак з винуватців.

До витрат від браку відносяться також витрати по ремонту техніки, яка вийшла з ладу раніше встановленого гарантійного строку.

Для систематизації обліку втрат від браку на підприємстві масового

виробництва застосовується класифікація причин і винуватців браку, яка охоплює всі стадії виготовлення продукції. Відповідно з класифікацією групуються дані про брак по цехам, ділянкам, типовим видам робіт і причинам.

Так при складанні лонжеронного крила, при виконанні болтових,

клепальних та інших видів з'єднань основні дефекти наведені в таблицях 7.1- 7.5.

Таблиця 7.1. Основні дефекти клепки

| Вид дефекту

| Ескіз

| Причина дефекту

| | При потаємній клепці

| При звичайній клепці

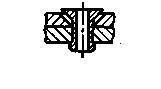

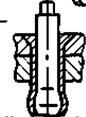

| | Підсічка матеріалу деталі з боку закладної головки

|

|

| 1. обтискач з молотком встановлені не під прямим кутом до поверхні деталі.

2. Велика лунка обтискачу

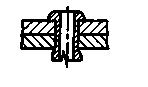

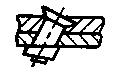

| | Скошена замикаюча головка

|

|

| 1.Робоча поверхня підтримки встановлена не паралельно деталі (при ударній клепці).

2. Скошена робоча поверхня інструмента (при клепці пресом)

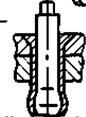

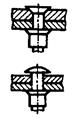

| | Зміщена замикаюча головка

|

|

| Довжина заклепки не відповідає товщині пакета

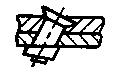

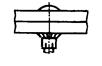

| | Стрижень заклепки розклепаний між деталями що з'єднуються

|

|

| 1.Деталі які з’єднуються погано стиснуті.

2. Наявність сторонніх предметів між деталями що з’єднуються

| | Висота замикаючої головки менш мінімального розміру, обумовленого інструкцією

|

|

| 1. Мала довжина заклепки.

2. Отвір під заклепку більш потребуємого

| | Тріщини на закладній та замикаючих головках заклепки

|

|

| Недостатня пластичність матеріалу заклепки

| Продовження таюл.7.1

| Замикаюча головка заклепки при перевірці шаблоном не відповідає розмірам, вказаним в ГСТі

|

|

| Заклепка переклепана або недоклепана

| | Невірна форма замикаючою головкою

|

|

| 1. Мала потужність клепального молотка

2. Недостатня маса підтримки

| | Закладна потаємна головка виступає над поверхнею пакету більше допустимого

|

|

| 1. Гніздо під потаємну головку менше необхідного розміру

2.Висота закладної головки більш допустимого розміру

| | Зазор між з’єднуємим пакетом і закладною головкою заклепки

|

|

| 1. При клепці підручний дуже сильно натиснул підтримкою на торець заклепки

2. Діаметр отвору менш передбаченого виробничою інструкцією

| | Закладна головка з одного боку виступає над поверхнею обшивки

|

|

| Гніздо під закладну головку не кругле (має ексцентриситет)

| | Нещільне прилягання закладної головки до поверхні гнізда

|

|

| Глибина гнізда більше за потрібну

| | Провали обшивки по заклепочних швах

|

|

| 1. Потужність клепального молотку надто велика

2. Неузгодженная робота клепальника і підручного

| | Хлопуни на обшивці

|

|

| 1. Недотримання порядку встановлення заклепок

2. Недостатня кількість встановлених технологічних кріпильних деталей

|

Таблиця 7.2. Дефекти, що виникають при з’єднанні пустотілими заклепками

| Вид дефекту

| Ескіз

| Причина дефекту

| | Виступання закладної потаємної головки заклепки на величину більшу за допустиму або втоплення закладної потаємної головки

|

| Неправильно відрегульована обмежувальна зенковальна насадка

| | Заклепку встановлено з перекосом

|

| 1. Перекіс вісі отвору при свердлінні.

2. Зміщення елементів, що склепуються відносно один одного

| | Заклепка після установки вільно сидить в отворі

|

| Довжина заклепки не відповідає товщині пакета

| | Зазор між закладною виступаючою головкою заклепки і пакетом

|

| 1. Діаметр отвору в пакеті менше допустимого

2. довжина заклепки не відповідає товщині пакету

3. Наявність задирок на краях отворів

| | Зазор між елементами пакету які з'єднуються

|

| 1. Шаг встановлення контрольних кріпильних деталей більше вказаного в інструкції

2. Попадання стружки або інших сторонніх предметів між сполучаються елементами пакету

| | Розрив заклепки в зоні замикаючої головки

|

| 1. Стінки заклепки мають різну товщину

2. Недостатня пластичність матеріалу заклепки

|

Таблиця 7.3 Дефекти, які виникають при з’єднанні заклепками із сердечником

| Вид дефекту

| Ескіз

| Причина дефекту

| | Сердечник простягнувся крізь пістон, не відірвавшись по шийці

|

| 1. Діаметр отвору в пакеті більш допустимого

2. Обривна шийка відсутня або її діаметр більше допустимого

|

Продовження табл.7.3

| Зависання закладної головки заклепки

|

| 1. Діаметр отвору в пакеті більший допустимого

2. Недостатньо щільне притиснення інструменту до пакету, який склепується в процесі встановлення заклепки

3. Розмір заклепки не відповідає вказаному на кресленні

4. Наявність задирок на краях отворів

5. Конусність по зовнішньому діаметру пістона

| | Виступання або втоплення закладної потаємної головки заклепки на величину більше допустимої

|

| Невірно відрегульована обмежувальна зенковальна насадка

| | Заклепка встановлена з перекосом

|

| 1. Перекіс вісі отвору при свердлінні

2. Зміщення склепу вальних елементів відносно один одного

3. Вісь робочої головки інструмента встановлена з перекосом відносно плоскості пакета

| | Сердечник вільно сидить в пістоні або при контролі зрушив з місця

|

| 1. Діаметр отвору в пакеті більше допустимого

2. Недостатній 7натяг заклепки внаслідок:

а) малого діаметру потовщеної частини сердечника;

б) великого діаметру внутрішнього каналу пістона

| | Заклепка після встановлення вільно сидить в отворі

|

| Довжина заклепки не відповідає товщині пакету

| | Зазор між елементами що з’єднуються

|

| Попадання стружки або інших сторонніх предметів між з’єднуємими елементами

|

Продовження табл.7.3

| Сердечник обірвався по обривній шийці, замикаюча головка утворилася вірно, але потовщена частина стрижня не вийшла на поверхню закладної головки

|

| Неправильно зібрана заклепка. Довжина потовщеної частини сердечника та його номер не співпадають з номером пістона

| | Сердечник обірвався по шийці, але замикаюча головка не оформилася, потовщена частина сердечника не вийшла на поверхню закладної головки

|

| 1. Довжина заклепки не співпадає з товщиною пакету

2. Діаметр обривної шийки сердечника менш допустимого

3. Міцність матеріалу сердечника або пістону не відповідає нормалі

4. Діаметр отвору в пакеті менш допустимого

| | Розрив пістона по замикаючій головці

|

| 1. Стінки пістону мають різну товщину

2. Наявність риски на поверхні пістону

3. Недостатня пластичність матеріалу пістона

| | Деформація закладної головки заклепки після встановлення. Технологічний хвостовик обірвався після утворення замикаючої головки

|

| Фільєра інструменту (преса) не відповідає формі закладній головки заклепки

| | Замикаюча головка частково оформилася, технологічний хвостовик не обірвався, на ньому видно сліди від кулачкового пресу

|

| Зношені або поламані кулачки пресу

|

Таблиця 7.4. Дефекти, що виникають при з’єднанні заклепками з високим опором зрізу

| Вид дефекту

| Ескіз

| Причина дефекту

| | Тріщина по замикаючій головці заклепки

|

| Неправильна термообробка кільця

| Продовження табл. 7.4

| Після виконання з’єднання заклепка вільно повертається в з’єднанні

|

| 1. Довжина корпусу не відповідає товщині пакета

2. Внаслідок раннього відриву технологічного хвостовика не утворилася замикаюча головка

3. Матеріал кільця не відповідає вказаному в нормалі

| | Відрив технологічного хвостовика вище або нижче шийки

|

| Діаметр шийки більше вказаного в нормалі. Механічний дефект в гвинті.

| | Неправильна форма замикаючої головки (обтиснуте кільце не має форму усіченого конусу)

|

| Стінки конусу мають різну товщину. Вісь конусу корпусу зміщена відносно вісі циліндричної частини

| | Виступання або втоплення потаємної закладної головки

|

| 1. Невірно налаштована обмежувальна зенковальна насадка

2. Не знята фаска під галтель закладної головки корпуса

3. Отвір виконано з відхиленнями

| | Перекіс заклепки

|

| Вісь отвору не перпендикулярна до поверхні з’єднуємих деталей

|

Таблиця 7.5. Можливі дефекти болт-заклепочного з’єднання

| Вид дефекту

| Ескіз

| Причина дефекту

| | Западання закладної головки болт-заклепки

|

| Неправильно відрегульована обмежувальна зенковальна насадка

| | Виступання закладної головки болт-заклепок відносно поверхні деталі на величину більшу за допустиму

|

| 1. Неправильно відрегульована обмежувальна насадка

2. Не знята фаска під галтель головки болт-заклепки

| | Перекіс болт-заклепки відносно поверхні з’єднуємого пакету

|

| Неперпендикулярність вісі отвору до поверхні деталі

| | Тріщини на замикаючій головці болт-заклепки

|

| Недостатня пластичність матеріалу кільця

| Продовження табл.7.5

| Виступання або втоплення вершини останнього кільцевого ребра або останньої канавки профільної частини стрижня болт-заклепки відносно торця обтиснутого кільця

|

| Довжина болт-заклепки більша або менша допустимої

| | Діаметр обтиснутого кільця більше обумовленого нормаллю. Прохідний шаблон не проходить

|

| Надмірний знос фільєри інструменту

| | Утворення циліндричних поясків у підставі замикаючої головки висотою більше 0,5 мм

|

| 1. Діаметр шийки стрижня менш допустимого

2. Невідповідність матеріалу стрижня і кільця вказаним в нормалі

3. Невідповідність термообробки стрижня або кільця вказаним в нормалі

4. Товщина пакету більше рекомендованої

5. Фільєру періодично змащують

6. Діаметр кільця більше обумовленого в нормалі

| | Підсічки, подряпини, різки на поверхні деталі, які порушують анодну плівку

|

| 1. Груба опорна поверхня зенковальної насадки

2. Груба опорна поверхня фільєри пресу

3. Наявність стружки на поверхні деталі

| | Зріз кільцевих насічок на технологічному хвостовику стрижня болт-заклепок

|

| 1. Зношені або поламані кулачки пресу

2. Погано очищена від мастильного матеріалу стрижні болт-заклепок

3. На кулачки пресу попало мастило

4. Термообробка стрижня не відповідає вказаній в нормалі

| | Утворення на обтиснутому кільці одностороннього циліндричного пояска висотою більш 0,5 мм

|

| Неперпендикулярність торця фільєри до вісі формуючої поверхні фільєри

|

Під якістю виробу, як вже було відмічено, розуміють сукупність її властивостей, які задовольняють певним потребам у відповідності з його

призначенням.

Якість виробів визначається при одночасному розгляді та оцінці технологічних, експлуатаційних, конструкторсько-технологічних параметрів, норм надійності, довговічності, художньо-естетичних і економічних покажчиків (вартості виробництва та експлуатації).

Технологія оказує найбільш суттєвий вплив на показники надійності та

економічності виробів. Так, зменшення шорсткості поверхні при механічній обробці, зміцнення (наклеп) поверхневого шару суттєво підвищує надійність.

Наявність взаємозамінності деталей, вузлів, агрегатів знижує

трудомісткість виготовлення за рахунок скорочення ручної праці при складанні та заміні складових частин конструкції в експлуатації.

Система державного управління якістю продукції складається з підсистем. Найважливішою з яких є державна система стандартизації.

Стандартизація скорочує час і засоби на створення виробу. Стандарти охоплюють практично всі види промислових виробів, усі стадії створення і використання конструкторської і технологічної документації на виріб, встановлює єдність методів контролю якістю та випробовувань вибору, показників якості та оцінок рівня якості виробу.

Розробка стандартів ведеться комплексно: на виріб і на всі вхідні в нього складові частини, комплектуючі вироби, напівфабрикати і матеріали. Прикладами системного підходу є Єдина система технологічної підготовки виробництва (ЄСТПВ), Єдина система конструкторської документації (ЄСКД) і Єдина система технологічної документації (ЄСТД).

ЄСТПВ – система організації і управління процесом технологічної підготовки виробництва, передбачає широке застосування прогресивних типових технологічних процесів, стандартного технологічного оснащення, засобів механізації і автоматизації виробничих процесів, інженерно-технічних і керівних робіт.

Основними функціями технологічної підготовки виробництва є:

- забезпечення технологічності конструкції виробу;

- розробка технологічних процесів;

- проектування та виготовлення засобів технологічного оснащення;

- організація та управління процесом технологічної підготовки виробництва.

Список використаної літератури

1. Довідник молодого слюсаря-складальника літальних апаратів/ А.П.Худайберганов та ін., М.: Машиностроение, 1987.

2. Горячев А.С., Білоглазов І.М., Лисенко Д.М. Збірка клепаних вузлів і агрегатів літальних апаратів: Навчальний посібник. - Куйбишев: КуАІ, 1986.

3. Житомирський Г. І., Конструкція літаків: Підручник для студентів авіаційних спеціальностей вузів - М.: Машинобудування, 1995.

4. Конструкція літаків: Підручник для вузів / Під ред. проф. О. А. Гребе-нькова. - К.: Вид-во Казанського державного університету, 1999.

5. Колганов І.М. Складальні роботи при виробництві широкофюзеляжних літаків. Технологічні процеси, вибір варіанта: Навчальний посібник для студентів вузів, що навчаються за спец. «Літако- і вертольото-будування». - Ульяновськ: УлГТУ, 1998.

6. Тараканов Л.М. Літак Ту-154А. - М., Машинобудування, 1976.

7. Волошин Ф.А., Кузнецов А.Н., Покровський В.Я., Соловйов А.Я. Літак Ту-154. - М., Машинобудування, 1975. Ч. 1, 2.

8. Технологія літакобудування: Підручник для авіаційних вузів/А.Л. Абібов та ін., 2-ге вид. - М.:Машинобудування, 1982

9. Авіаційне матеріалознавство/С.С.Бакастов, П.П.Маркеллов - 2-ге вид., виправ.- М.: Воєнвидат, 1941

10. Марочник сталей і сплавів. 2-ге вид., допов. і виправ./ А.С.Зубченко та ін. – М.:Машинобудування, 2003

11. ЄСКД. Міждержавний стандарт. Основні вимоги до креслень. – ГОСТ 2.109-73, М.: Держкомстандарт, 2002

12. Комаров Ю.Ю. Основи технології виробництва літальних апаратів: Навчальний посібник – М., 2009

13. Технологія складання металевих та композитних конструкцій/ В.І.Халіулін та ін. – Казань: вид. КазНІТУ ім. А.Н.Туполева – КАІ, 2014

14. Проектування лонжеронів крила літака: навч. посібник / Л.В.Капітанова та ін. – Х.: Нац.Аерокосмічний ун-т «ХАІ», 2006

15. Примірна інструкція з охорони праці під час виконання слюсарно-складальних робіт з виготовлення ЛА, ПІ-1.4.72-298-2004, К.: Мінпромполітики України, 2004

16. Вашуков Ю.А., Ломовський О.В., Шаров А.А. Технологія та обладнання складальних процесів. - Самара: СГАУ ім.. С.П.Корольова, 2001

17. Федоров В.Б. Технологія складання виробів авіаційної техніки –Челябінськ: вид. ЮУрГУ,2003

18. Технологія складання літаків / І.М.Колганов, П.Б.Томов – Ульяновськ: УлГТУ, 1999

19. Шишков М.М. Марочник сталей і сплавів: Довідник. Вид. 3-є, допов. – Донецьк: Юго-восток, 2002

20. Фридляндер І.Н. Алюмінієві деформіруємі конструкційні сплави – М.: Металургія, 1984

21. Квасов Ф.І., Фридляндер І.Н. Алюмінієві сплави типу дюралюмін. – М.: Металургія, 1984

22. Машинобудування: Енциклопедія. Том 11-3. Цвітні метали і сплави. Композіційні металеві матеріали / під ред.. І.Н.Фридляндера. – М.: Машинобудування, 2001

|