|

|

Уніфікація – це різновидність методів стандартизації, вона полягає в раціональному скороченні числа типів, видів та розмірів об'єктів однакового функціонального призначення. 4 главаТобто Ra≤0,10·H (H1), мкм, Ra≤ 0.2 мкм при ІT6-ІT12, Ra≤ 0.4 мкм при ІT12-ІT18. Шорсткість вхідних і вихідних фасок повинна бути не більше Ra≤1,6 мкм

8 Правила застосування калібрів

8.1 Калібри для валів Для контролю валів застосовують прохідні калібр-кільце або калібр-скобу. Вони повинні проходити по валу під дією власною ваги (маси) або визначеної сили. Непрохідні не повинні проходити по валу, в крайньому випадку можуть "закусувати".

8.2 Калібри для отворів Для контролю отворів застосовують прохідний калібр. Він повинен вільно проходити крізь отвір під дією власної ваги або визначеної сили. Непрохідна калібр-пробка не повинна входити в отвір. Контроль розмірів калібрів здійснюють на інструментальному мікроскопі, на оптиметрах, на вимірювальних машинах.

8 ЛЕКЦІЯ

Тема:"Шорсткість"

1 Основні положення

Якщо взяти реальний поверхневий шар деталі після обробки на верстатах, або після лиття чи іншої обробки, то він обов'язково має перемінні виступи і западини різної висоти і форми порівняно малих розмірів за висотою та кроком. Шорсткістю поверхні називають сукупність нерівностей поверхні з відносно малими кроками які виділені за допомогою базової довжини - l. Реальний поверхневий шар деталі після обробки на верстаті або після лиття чи іншої обробки має перемінні виступи і западини різної висоти і форми порівняно малих розмірів за висотою та кроком. Висота, напрямок і форма нерівностей залежать: - від режиму обробки на верстатах; - умов охолодження і мастила; - зернистості інструменту; - матеріалу заготовки; - жорсткості технологічної системи. Шорсткість поверхні відіграє велику роль у рухомих з’єднаннях деталей, вона впливає на тертя і зношення, зазор та натяг, на щільність і герметичність з’єднань, на міцність зчеплення при притирці і склеюванні, на точність вимірювання деталей, на якість покриттів.

2 Параметри шорсткості

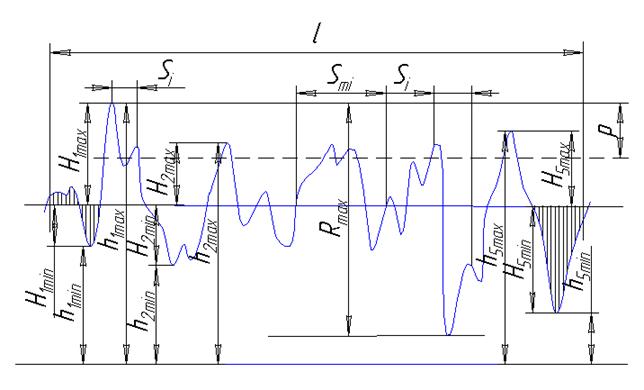

Згідно ГОСТ 2789-73 і профілограми поверхні (рисунок 8.1) встановлено слідуючи параметри шорсткості:

Рисунок 8.1 - Профілограма поверхні

m - середня лінія профілю (єдина база відліку); l - базова довжина (довжина базової лінії, яка використовується для виділення нерівностей, що характеризують шорсткість поверхні). Базова довжина вибирається з ряду: 0,01; 0,03; 0,08; 0,25; 0,80; 2,5; 8,0; 25,0 мм; L - довжина оцінки (довжина, на якій оцінюють шорсткість). Вона може мати одну або кілька базових довжин; Rmаx - найбільша висота профілю (відстань між лінією виступів та западин профілю в межах базової довжини); S - середній крок місцевих виступів профілю в межах базової довжини

Sm - середній крок нерівностей профілю в межах базової довжини

Значення S і Sm приймаються у діапазоні від 0,002 до 12,5 мм P - заданий рівень перерізу профілю в матеріалі (числові значення вибираються в процентах від Rmаx: 5,10,15,20,25,30,40,50,60,70,80,90 • Rmаx; ηp - опорна довжина – це сума довжин відрізків

bί - відрізки на заданому рівні; tp - відносна опорна довжина профілю (відношення опорної довжини профілю до базової довжини) Rz - висота нерівностей профілю за десятьма точками. Визначається як сума середніх абсолютних значень висот п'яти найбільших виступів і впадин профілю в межах базовою довжини

де ypί - висота ί - го найбільшого виступу профілю; yvί - глибина ί - ї найбільшої впадини профілю; Значення параметра Rz 0,025;0,100;0,40;0,80;1,6; 3,2;6,3; 25;50; 100; 400... Rа - середнє арифметичне відхилення нерівностей профілю (визначається із абсолютних значень відхилення профілю в межах базової довжини). Параметр Rа є переважним

де n - число вибраних точок профілю на базовій довжині yί - відстань між будь-якою точкою профілю і середньою лінією.

Значення параметра Rа , мкм: 100 10,0 1,00 0,100 0,010 80 8,0 0,80 0,080 0,0008 63 6,3 0,63 0,063 - 50 5,0 0,50 0,050 - 40 4,0 0,40 0,040 - 32 3,2 0,32 0,032 - 25 2,5 0,25 0,025 - 20 2,0 0,20 0,020 - 16 1,6 0,16 0,016 - 12,5 1,25 0,125 0,012 -

3 Позначення шорсткості

Умовні позначення шорсткості і нерівностей поверхонь наведені відповідно в таблиці 8.1 та 8.2

Таблиця 8.1 - Умовні позначення шорсткості поверхонь

Знак без полиці застосовують при позначенні шорсткості тільки значенням параметра. Знак з полицею застосовують якщо треба вказати базову довжину. Прийнято при позначенні шорсткості знак Rz писати, а знак Ra писати біля графічного зображення шорсткості поверхні. Для позначення нерівностей сумісно з знаками шорсткості встановлені умовні позначення.

Таблиця 8.2 - Умовні позначення нерівностей поверхонь

При виконанні креслень деталей треба обов'язково у правому верхньому куту креслення написати один з нижче вказаних знаків:

4 Вибір параметрів шорсткості

При виборі шорсткості поверхонь деталей треба знати їх функціональні призначення. Наприклад, для поверхонь тертя відповідальних деталей установлюють допустимі значення Ra (або Rz), Rmаx і tp, а також напрямок нерівностей. Для поверхонь циклічно навантажених деталей установлюють Rmаx, Sm і S Треба пам'ятати, що параметр Ra дає більш повну оцінку шорсткості, чим Rz, тому що для його визначення вимірюють і складають величини більшого числа точок дійсного профілю, тоді як при визначенні параметра Rz вимірюють тільки величину п'яти впадин і п'яти виступів. В окремих випадках встановлюють вимоги до напрямку нерівностей. Треба пам'ятати, що найменший коефіцієнт тертя та знос деталей. що труться буде, якщо напрямок руху не співпадає з напрямком нерівностей. Таке можна отримати при довільному напрямку нерівностей, яке утворюється при хонінгуванні та суперфінішуванні. При визначенні шорсткості поверхонь деталей, що обробляються, числові значення треба брати згідно ГОСТ 2789-73. Наприклад, шорсткість поверхонь для деяких методів обробки приведена в таблиці 8.3, шорсткість поверхонь деталей зубчастих (шліцьових) з'єднань - в таблиці 8.4, шорсткість посадочних поверхонь валів і отворів для підшипників кочення - в таблиці 8.5.

Таблиця 8.3 - Шорсткість поверхонь в залежності від методів обробки В мікрометрах

Залежно від методів обробки шорсткість можна вибирати за допомогою рисунка 8.2

Рисунок 8.2 - Шорсткість поверхонь в залежності від методів обробки

Таблиця 8.4 - Параметри шорсткості зубчастих коліс В мікрометрах

Таблиця 8.5 - Параметри шорсткості посадочних поверхонь підшипників кочення згідно ГОСТ 3325-85 В мікрометрах

5 Хвилястість поверхонь Під хвилястістю поверхонь розуміють сукупність періодичних нерівностей, що повторюються, в яких віддаль між суміжними виступами або впадинами завбільшки базової довжини. Хвилястість займає проміжне положення між відхиленням форми і шорсткістю поверхонь. На рисунку 8.3 приведена схема хвилястості, де:

Рисунок 8.3 - Схема хвилястості

Умовно, межа між хвилястістю, шорсткістю і відхиленням форми встановлюється по значенню відношення кроку хвилястості до висоти нерівностей: При При При

Частіше хвилястість має синусоїдальний характер, що є наслідком коливання у системі СПІД, в зв’язку з виникненням нерівних сил різання, похибок привода та ін.

6 Контроль шорсткості

При вимірюванні шорсткості поверхонь може бути застосований якісний або кількісний контроль. Якісний контроль проводиться зрівнянням з зразками шорсткості безпосередньо в умовах виробництва візуально, або на дотик. Візуальний контроль може визначити шорсткість в межах Ra 0.6-0.8 мкм і більше. Кількісний контроль може бути контактним і безконтактним. При безконтактному методі застосовуються прилади світлового перерізу МІС-11, ПСС-2, мікроінтерферометри, мікро профілометри. При контактному методі застосовують профілометр-профілограф 201, 252 і профілометр 253. Відхилення форми визначають за допомогою універсальних і спеціальних приладів вимірювання, до яких відносяться: - перевірочні плити; - косинці; - кінцеві міри довжини; - оптико-механічні прилади; - індикаторні головки годинникого типу; При вимірюванні відхилень розташування застосовують валики, косинці, спеціальні прилади, координатно-вимірювальні машини.

9,10 ЛЕКЦІЯ Тема:"Розмірний аналіз" 1.Основні поняття

При розробці робочих креслень деталей або складальних креслень на вузли, конструктор повинен зробити всі необхідні розрахунки для забезпечення точності виготовлення або складання. Ці розрахунки вимагають зробити розмірний аналіз для погодження розмірів, допусків та відхилень на кресленнях деталі і складальних кресленнях. Подібні розрахунки входять в теорію розмірних ланцюгів. Розмірним ланцюгом називають сукупність взаємозв'язаних розмірів, які впливають одне на одне і утворюють замкнений контур.

2.Класифікація розмірних ланцюгів

Згідно класифікації по ознакам (ГОСТ 16319-80) розмірні ланцюги мають назву : конструкційний, технологічний, вимірювальний , детальний, складальний, лінійний, кутовий, плоский, просторовий, скалярний, векторний, комбінований. Кожний розмірний ланцюг складається з ланок. Ланками розмірного ланцюга можуть бути як лінійні так і кутові розміри. Наприклад: розміри діаметрів, відстань між поверхнями або осями, зазори, натяги, відхилення форми і розміщення. Кожний розмірний ланцюг складається з однієї замикальної ланки AΔ , рисунок 9.1 і кількох складових ланок -A1-An.

Рисунок 9.1 - Зубчасте колесо з проміжним кільцем

Замикаюча ланка - це розмір, на якому нагромаджуються помилки обробки складових ланок деталей і тому до неї ставиться основна вимога щодо точності. Розмір і допуск цієї ланки на кресленнях як правило не вказують. Їх одержують за умов дотримання розмірів і допусків складових ланок. На складальних кресленнях замикальними ланками є розміри, що визначають нормальну роботу вузла, агрегату або машини. Наприклад, зазор або натяг, відстань від бокових поверхонь деталей, тощо. Замикаюча ланка є головною. Складові ланки розрізняються на дві групи: збільшуючі і зменьшуючі. Збільшуючими ланками розмірного ланцюга називають ланки, зі збільшенням яких, замикаюча ланка збільшується – на рисунку 9.2 ланка A2.

Рисунок 9.2 - Схема лінійного розмірного ланцюга

Зменьшуючими ланками розмірного ланцюга називають ланки, зі збільшенням яких, замикаюча ланка зменшується – на рисунку 9.2 ланки A1 і A3. Складові ланки позначають буквами A, B або C. Над буквами збільшуючи ланок ставиться стрілка з напрямом управо або поряд з буквою пишеться знак плюс (+). Над буквами збільшуючих ланок ставиться стрілка з напрямом вліво або поряд з буквою пишеться знак мінус (-).

3 Методи розрахунку

Для досягнення необхідної точності замикаючої ланки існує п'ять методів розрахунку: - метод повної взаємозамінності; - метод неповної (часткової) взаємозамінності, або імовірний метод; - метод групової взаємозамінності; - метод припасування; - метод регулювання. Найчастіше користуються методом повної взаємозамінності. При цьому, щоб забезпечити повну взаємозамінність, розмірні ланцюги розраховують методом максимуму - мінімуму, при якому допуск замикальної ланки визначають арифметичним складанням допусків складових ланок. Цей метод розрахунку забезпечує задану точність складання без припасування (підбору) деталей. Не рідко застосовується також метод неповної взаємозамінності, тобто імовірний метод. Розрахунки з цього методу дозволяють, при однакових допусках замикальної ланки, розширяти допуски складових ланок в порівнянні з розрахунками п методу повної взаємозамінності в 1.5-1.6 рази. Це дає можливість знизити собівартість виготовлення деталей за рахунок зниження якості. При застосуванні цього методу є можливість виникнення браку. Розрахунки показують, що у 0,27% розмірних ланок, тобто в 3х з 1000, можуть бути не витримані граничні розміри замикаючої ланки. Як бачимо, така мала кількість можливого браку не може негативно впливати на застосування, при розрахунках, імовірного методу. При розрахунках розмірного ланцюга може вирішуватися пряма або обернена задача. Пряма - це задача, коли задано параметри замикальної ланки, а необхідно визначати параметри складових ланок. Обернена - це задача, в якій відомі параметри складових ланок, а необхідно визначати параметри замикальної ланки. Для спрощення розрахунку граничних розмірів рекомендується для ланок збільшуючих розмірів брати -Н- (як для отвору), а для ланок зменьшуючих розмірів – h (як для валів).

4 Основні позначення при розрахунках

j - складові ланки ( j1, j2, j3); Аj - ланка розмірного ланцюга; АΔ – ланка замикаюча; +A або -A або ТАj - допуск складової ланки; ТАс – допуск зв’язної або компенсуючої ланки; ТАсер – допуск середній; m - загальне число ланок у розмірному ланцюзі; n - збільшуючі ланки; р - зменьшуючі ланки; ί – одиниця допуску; [2,с.20,т.3.3] a – кількість одиниць допуску; [1,с.43,т.1.8] ES - верхнє відхилення розміру отвору; EI - нижнє відхилення розміру отвору; es - верхнє відхилення розміру вала; eί - нижнє відхилення розміру вала.

5 Основні формули які застосовують при розрахунках методом повної взаємозамінності

Визначення номінального розміру замикаючої ланки розмірного ланцюга:

або

Визначення граничних розмірів замикальної ланки:

Визначення граничних відхилень замикаючої ланки:

Визначення допуску замикаючої ланки:

або Оскільки n+p=m-1, то

Визначення допуску однієї зі складових ланок, яка може бути зв’язною або комплектуючою:

Визначення середнього допуску складових ланок:

Визначення кількості одиниць допуску:

6 Основні формули методу імовірності

Визначення допуску замикаючої ланки:

Визначення середнього допуску:

Визначення кількості одиниць допуску:

7 Приклади розв’язання задач

Задача 1 – Метод повної взаємозамінності Визначити розмір замикаючої ланки, а також допуски і граничні відхилення складових ланок для п'яти ланкового розмірного ланцюга (рисунок 9.3), якщо - допуск замикаючої ланки TAΔ=1мм, а розміри ланок: A1=21; A2=46; A3=12; A4=85.

Рисунок 9.3 - Розмірний ланцюг

Для розв’язання задачі приймаємо метод повної взаємозамінності та спосіб допусків одного квалітету і розв’язуємо пряму задачу. Встановлюємо, що А4 – збільшуюча, а ланки А1, А2, А3 – зменшуючи. Визначаємо номінальний розмір замикальної ланки згідно формули (2).

Згідно рекомендаціям приймаємо для замикальної ланки основне відхилення h, тоді поле допуску для неї буде 6h, а граничні відхилення будуть: верхнє відхилення es(A3)=0 нижнє відхилення ei(A3)= -1,0мм Згідно таблиці 3.3 у довіднику Мягкова В.Д. визначаємо одиниці допуску для розмірів складових ланок : для А1=21мм і1=1,31мкм; для А2=46мм і2=1,56мкм; для А3=12мм і3=1,08мкм; для А4=85мм і4=2,17мкм. Ці допуски можна визначити по формулах. Для розмірів від 0 до 500мм

де

для розмірів від 500 до 3150 мм

де Визначаємо кількість одиниць допуску для розмірного ланцюга за формулою (12)

Згідно таблиці 1.8 у довіднику Мягкова В.Д. знаходимо, що ця кількість одиниць допуску приблизно відповідає квалітету ІТ12. Визначаємо допуски складових ланок. Для цього використовуємо ГОСТ 25346-89, або таблицю 1.8 у довіднику Мягкова В.Д. : Для першої ланки ТА1= 0,210 мм; Для другої ланки ТА2=0,250 мм; Для третьої ланки ТА3=0,180 мм; Для четвертої ланки ТА4=0,350 мм. Правильність призначення допусків складових ланок перевіряємо за допомогою формули (9). При цьому повинна бути виконана вимога, згідно якої сума допусків складових ланок повинна бути менша або дорівнювати допуску замикаючої ланки:

Визначаємо суму допусків

Висновок. Задача розв’язана правильно, так як сума допусків складових ланок допуск не перевищує допуску замикальної ланки, тобто

Тепер визначаємо граничні відхилення для складових ланок. Для цього приймаємо основні відхилення для збільшуючих ланок H і для зменьшуючих h: для ланки А1 21h12; es(A1)=0, ei(A1)= -0.210 мм; для ланки А2 46h12; es(A2)=0, ei(A2)= -0.250 мм; для ланки А3 12h12; es(A3)=0, ei(A3)= -0.180 мм; для ланки А4 85H12; ES(A4)=+0.350, EI(A4)= 0 мм. Якщо необхідно, щоб сума допусків точно відповідала допуску замикальної ланки, то необхідно одну з ланок прийняти, як компенсуючою ( |

|

;

; ;

; ;

;

;

; ;

; ,

,

- цей знак означає, що всі поверхні деталі, на яких на зображенні не нанесені позначення шорсткості, повинні мати шорсткість вказану перед знаком

- цей знак означає, що всі поверхні деталі, на яких на зображенні не нанесені позначення шорсткості, повинні мати шорсткість вказану перед знаком  в дужках;

в дужках; - цей знак означає, що всі поверхні деталі, повинні мати однакову шорсткість і на зображенні її не вказують;

- цей знак означає, що всі поверхні деталі, повинні мати однакову шорсткість і на зображенні її не вказують; - цей знак означає, що частина поверхонь не обробляється.

- цей знак означає, що частина поверхонь не обробляється.

- середня лінія профілю хвилястості;

- середня лінія профілю хвилястості; - крок хвилястості;

- крок хвилястості; - висота нерівностей ( Граничні числові значення

- висота нерівностей ( Граничні числові значення  - довжина ділянки вимірювання.

- довжина ділянки вимірювання.

- відхилення відносять до шорсткості поверхні;

- відхилення відносять до шорсткості поверхні; - відхилення відносять до хвилястості поверхні;

- відхилення відносять до хвилястості поверхні; - - відхилення відносять до відхилення форми.

- - відхилення відносять до відхилення форми.

– збільшуюча ланка;

– збільшуюча ланка; - зменьшуюча ланка;

- зменьшуюча ланка; (1)

(1) (2)

(2) (3)

(3) (4)

(4) (5)

(5) (6)

(6) (7)

(7) (8)

(8) (9)

(9) (10)

(10) (11)

(11) (12)

(12) (13)

(13) (14)

(14) (15)

(15)

;

; ;

;

.

.

) і згідно формули (10) визначати її допуск:

) і згідно формули (10) визначати її допуск: