|

|

Исследования в реальных скважинах

Проведение исследований в реальных скважинах по геофизическому контролю изменения состояния обсадной колонны и цементного камня в интервале перфорации и за его пределами сопряжено с большим риском потери скважинного прибора из-за возможного прихвата его. Чисто случайное расположение отверстий в стенке обсадной колонны при создании конечной плотности перфорации за несколько спусков перфоратора не исключает образование трещин с вывалом элементов стенки трубы внутрь колонны. Однако, отсутствие детальной информации о состоянии колонны и цементного камня как в интервале перфорации, так и ниже него, где распространяются отражённые от забоя ударные волны сделало необходимым выполнение таких исследований. Ещё одной причиной таких исследований является слабая изученность реакции породы на кратковременное интенсивное воздействие как в интервале перфорации, так и за его пределами. Постоянные изменения термобарических условий в пластах и состава насыщающего флюида могут привести при очередной интенсификации притока к потере устойчивости колонны и выходу из строя скважины. Именно поэтому необходимо проведение контроля технического состояния скважины после каждого достаточно интенсивного воздействия на продуктивный пласт. Современная скважинная радиометрическая, электрометрическая и акустическая аппаратура [6, 31, 61,], решает комплекс вопросов по определению фактической толщины обсадных труб и затрубного цементного камня, а также наличию трещин в цементе и колонне с определением их геометрических размеров. Оценка технического состояния скважин до и после перфорации для повышения достоверности осуществлялась несколькими комплексами. В комплекс радиометрических приборов входили гамма-дефектомер, калибромер и толщинометр, в комплекс электромеханических приборов — индукционный дефектомер, локатор для обнаружения отверстий, пробитых в стенке колонны при перфорации, и электромеханический профилемер. Качество сцепления цементного камня с колонной и породой в процессе исследований контролировали акустическим цементомером. Наличие дефектов в виде каверн и трещин в цементном камне контролировалось гамма – дефектомером. Перфорацию осуществляли при равновесии или репрессии широко распространенными кумулятивными перфораторами — корпусными ПК105ДУ и мощными бескорпусными ленточными ПКС80 и ПКС105. Работу проводили в два этапа. На первом этапе изменение состояния обсадной колонны и цементного камня после перфорации регистрировали с помощью акустических и радиометрических методов, на втором — комплексом электромеханических приборов и акустического цементомера. Величину деформации обсадных колонн определяли по изменению диаметра колонны в различных азимутальных направлениях.. Первый этап исследований проводили в скважине в республике Татарстан на глубинах 1100—1500 м. Выбранная скважина была обсажена 5- ти дюймовой колонной, с тощиной стенки толщиной 8 мм, группы прочности Д и заполнена водой до устья . Использовали мощный, бескорпусный перфоратор ПКС105 (m3= 50 г). Пласты в зоне перфорации представлены известняками. Перед проведением прострелочных работ с помощью акустических и радиометрических методов измерили исходные параметры в скважине. По полученным данным наметили зоны перфорации — интервалы, в которых обсадные трубы не имели дефектов, а сцепление цементного камня с колонной в затрубном пространстве было либо полным, либо частичным.

внутреннего диаметра колонны и средней толщины стенки колонны до проведения прострелочных работ и после них.

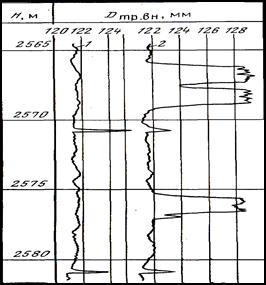

Рис.4.20. Типичные диаграммы измерений внутреннего диаметра и толщины стенки обсадной трубы с помощью радиометрической аппаратуры. Перфоратор – ПКС105 1, 2 – регистрация внутреннего диаметра Dтр.вн колонны соответственно до и после перфорации; 3, 4— регистрация толщиныстенки колонны bтр. до и после перфорации, соответственно ; штриховкой показан интервал перфорации В таблице №4.3 приведены данные об измерении толщины стенки колонны и внутреннего ее диаметра при различном гидростатическом давлении рГ и разном сцеплении цементного камня с колонной и породой, которые получены при использовании радиометрических приборов. Наличие трещин определяли, сопоставляя величины изменения среднего диаметра обсадной колонны и толщины стенки. Для того чтобы убедиться в возникновении в стенке колонны трещин, применяли также селективный толщиномер.

Таблица № 4.3. Деформация обсадной колонны при различном качестве сцепления цементного камня с колонной и плотности перфорации n = 7 отв/м

Работы второго этапа проводили в одной из скважин Березанской площади Краснодарского края на глубинах 1600—2576 м. Скважина была обсажена 5-ти дюймовой колонной с толщиной стенки 10 и 12 мм, групп прочности Д и Е и заполнена водой. Использовали тот же перфоратор ПКС105. Перед началом прострелочных работ с помощью комплекса электромеханических приборов и акустического цементомера измеряли исходные параметры в скважине.

Для перфорации выбирали интервалы, характеризующиеся отсутствием повреждений в стенках обсадных труб. Кроме того, обязательным условием при выборе интервалов перфорации было хорошее сцепление между цементным камнем и колонной в затрубном пространстве. После каждого прострела регистрировали изменения исходных параметров в интервале перфорации.

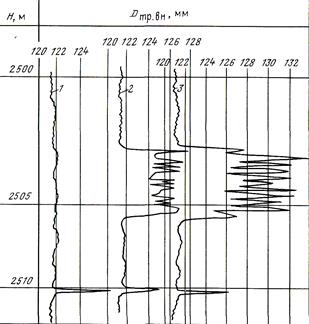

Рис.№4.21 Типичные диаграммы изменения внутреннего диаметра Dтр.вн обсадной колонны, зарегистрированные с помощью электромеханическо го нутромера. Перфоратор – ПКС 105 1—до перфорации; 2— после перфорации

На Рис.№4.21 приведены типичные кривые измерений внутреннего диаметра обсадных труб до проведения прострелочных работ и после них, полученные с помощью электромеханического нутромера. В первом интервале перфорации (2575,5—2576,5 м) и во втором (2566—2568 м) конечная плотность перфорации была одинаковой — 7 отв/м, но второй интервал превосходил первый по протяженности в 2 раза. При этом разница в величинах деформаций труб составила около 10%. В третьем интервале (2503,5—2506,5) конечная плотность перфорации (n = 7 отв/м) была достигнута не сразу. Вначале за счет увеличения расстояния между кумулятивными зарядами плотность n— 3 отв/м, что в 2 раза меньше плотности простреливания, характерной для перфоратора данного типа. Повторное перфорирование этого интервала повлекло за собой значительное увеличение деформации обсадной трубы (рис.4.22.). В таблице 4.4. приведены результаты измерения внутреннего диаметра обсадной колонны после перфорации, полученные с помощью комплекса электромеханических приборов. Как до перфорации, так и после нее не было обнаружено нарушения сцепления между обсадной колонной и цементным кольцом. После взрыва всех зарядов кумулятивных перфораторов в стенках колонны образовались отдельные трещины.

Рисунок №.4.22. Диаграммы изменения внутреннего диаметра Dтр.вн. обсадной колонны при повторном перфорировании, зарегистрированные с помощью электромеханического нутромера. 1 — до перфорации; 2 — после первого прострела; 3 — после второго прострела. Перфоратор ПКС105. Аналогичные исследования проведены с менее мощным каркасным бескорпусным кумулятивным перфоратором ПКС80 (m3 = 21 г) также на Березанской площади Краснодарского края в другой скважине на глубинах 1810—1990 м против глинистых пропластков. Плотность перфорации n = 7 отв/м. В этом случае деформация обсадных труб по диаметру составила 4,5мм и только в отдельном случае - 7 мм (т.е. почти в 2 раза меньше, чем при простреливании перфоратором ПКС105. В местах максимального раздутия обнаружены сквозные продольные трещины протяженностью 0,25—0,50 м.

Таблица №4.4. |

|

На рис. №4.20 показаны типичные диаграммы измерений

На рис. №4.20 показаны типичные диаграммы измерений