|

|

Анализ существующей организации потока.Таблица – Степень непрерывности потока и его возможная выработка

Выход продукта 0,95 % Производственное задание 85,11 дал/час Так как коэффициент согласованности колеблется в пределах от 0,053 до 1,056, можно сделать вывод о непрерывности потока. Ритм 3000/85,11 = 35,2 с./дал Коэффициент пропорциональности åКсогл./n показывает недозагруженность оборудования в процентах. Он составил 4,274/6 = 0,712 следовательно, оборудование недозагружено на 7,12 %. Ведущей машиной потока является угольно-очистительные батареи, они и определяют выработку потока. Выработка потока равна 85,11 дал/час. ПРОИЗВОДСТВЕННАЯ МОЩНОСТЬ И РЕЗЕРВЫ ЕЕ ИСПОЛЬЗОВАНИЯ Производственная мощность - это способность предприятия или оборудования к максимальному выпуску продукции или переработке максимального количества сырья за определенный период времени при условии его полного использования. Для большинства пищевых предприятий, где существуют достаточно устойчивые соотношения между сырьем и выходом продукции, производственная мощность исчисляется в единицах готовой продукции. Главная цель показателя мощности - определить полную величину резервов увеличения выпуска продукции. Сравнивая производственную мощность с достигнутой или плановой величиной выпуска предприятия можно определить резервы, конкретизировать их по факторам и наметить с учетом конкретных условий возможный уровень их использования. Производственная мощность имеет важное значение в обосновании плана выпуска продукции. В результате анализа ее использования определяются прогрессивные, но реальные нормы использования оборудования, обосновывается плановый рабочий период. О том, что производственная мощность и уровень ее использования являются важнейшими технико-экономическими показателями предприятия, свидетельствуют о том, что в паспорте производственного объединения этим показателям отводится значительное место. Производственная мощность ликеро-водочного завода определяется в декалитрах водки и ликеро-водочных изделий (суммарная мощность), выпускаемых в заданном ассортименте, в течение календарного года. Производственная мощность ликеро-водочного завода рассчитывается по производительности ведущего технологического оборудования основного производства. Главные факторы, определяющие величину производственной мощности предприятия. 1. Количество ведущих машин 2. Технические нормы производительности ведущих машин. 3. Максимально возможный фонд времени работы ведущего оборудования в расчетный период. 4. Ассортимент выпуска продукции. Расчет производственной мощности обычно производится в несколько этапов. При этом сначала рассчитывают сменную, а затем годовую производственную мощность. 1. Определение ведущего технологического оборудования. Могут быть выделены ведущие участки производства с длительным циклом производственного процесса. Псм. = Пчас*Тэф.*Кпер. 2. Определение сменной производственной мощности. Мсм. =Псм.*П 3. Определение годовой производственной мощности. Мгод.=Мсм.*Nсм. Степень использования производственной мощности определяется путем расчета ряда показателей. 1. Общий коэффициент использования мощности Кобщ. = Vгод./Мгод. 2. Коэффициент интенсивного использования Кинт. = q/N 3. Коэффициент экстенсивного использования Кэкст. = Тф./Т(пл)эф. Для анализа производственной мощности рассчитываются и резервы производственной мощности, под которыми понимают возможность увеличения выпуска продукции. Rобщ. = М-Vфак. R = N-q R = Tэф - Tф. R = M(1-Kобщ.) R = N(1-Kинт) R = T(1-Kэкст) Годовая мощность производства ликеро-водочных изделий определяется исходя из числа полных рабочих дней в году - 287. Годовая мощность моечно-розливного цеха определяется исходя из односменного или двухсменного режима работы и количества рабочих дней в году - 242. Для розлива ликеро-водочных изделий используются линии розлива производительностью 1500, 3000, 6000, 12000 бут. в час. Определение мощности цеха бутылочного розлива и расчет количества линий Мощность цеха бутылочного розлива определяется как сумма мощностей установленных в цехе линий розлива. Исходными данными для расчета количества линий розлива являются заданная годовая мощность предприятия, ассортимент продукции, емкость бутылок, техническая производительность параметрического ряда линий розлива, режим работы (годовой фонд времени работы оборудования, число рабочих смен в сутки и часов в смене), коэффициент технического использования оборудования.

Таблица – Анализ использования производственной мощности линии

ОРГАНИЗАЦИЯ И ПЛАНИРОВАНИЕ РЕМОНТА ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

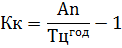

Дать краткую характеристику системы ППР и показать цель ремонта оборудования Охарактеризовать ремонтную базу предприятия 5.1. Величина ремонтного цикла (Тц) для ведущего оборудования поточной линии Тц=360∙Тцгод, Кол-во капитальных ремонтов (Кк) за амортизационный период

Кол-во средних ремонтов (Кс)

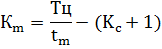

Кол-во текущих ремонтов в одном цикле (Кт)

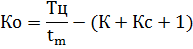

Кол-во плановых осмотров в одном ремонтном цикле (Ко)

На основе полученных данных составит годовой график ППР по форме

Производственное оборудование пищевого предприятия представляет собой наиболее важную часть основных фондов. В процессе эксплуатации оборудования происходит снижение его работоспособности, точности, производительности. Надлежащий уход за оборудованием и рациональная организация его ремонта - необходимые условия сохранения основных фондов и улучшения экономических показателей их использования. Система планово-предупредительного ремонта представляет собой комплекс организационно-технических мероприятий по уходу и надзору за оборудованием, а также по обслуживанию и ремонту с целью поддержания его в рабочем состоянии, обеспечения максимальной производительности и увеличения сроков его эксплуатации. При ремонте оборудования выполняются различные виды планово0предупредительных ремонтов: 1. Межремонтное обслуживание оборудования - проверка, промывка оборудования и его чистка. 2. Профилактический осмотр - проверка быстроизнашивающихся деталей и узлов оборудования и их замена при необходимости. 3. Текущий ремонт - замена мелких узлов и деталей, восстановление всех изношенных частей оборудования. 4. Капитальный ремонт - полное восстановление и замена всех износившихся узлов и деталей одновременно. Затраты на текущий уход и надзор, а также на текущий ремонт оборудования включаются в себестоимость и полностью возмещаются в стоимости реализованной продукции пищевого предприятия. Средний ремонт приравнивается к капитальному, если периодичность его проведения свыше одного года. В этом случае финансирование проведения среднего ремонта производится за счет фонда развития производства. Аналогичным образом происходит финансирование затрат на капитальный ремонт и модернизацию, проводимые одновременно. Основанием для планирования ремонта являются продолжительность ремонтного цикла, его структура, нормативы продолжительности простоя при ремонте, трудоемкость ремонтных работ, показатели ремонтной сложности единицы оборудования. Ремонтным циклом называется период времени работы машины между двумя капитальными ремонтами или от начала ввода машины в эксплуатацию до первого капитального ремонта. Порядок чередования осмотров и ремонтов в ремонтном цикле называется структурой ремонтногот цикла. Nк.р. = Аn/Тц. -1; Nт.р. = Тц./Тт.р. - 1; N0 = Тц./Тосм -(Nт.р. + 1); Аn - амортизационный период, Тц - ремонтный цикл, Nк.р. - количество капитальных ремонтов, Тт.р - период между двумя текущими ремонтами, Nт.р. - количество текущих ремонтов, Тосм - период между осмотрами, N0 - количество осмотров. Различные группы оборудования различают по степени ремонтосложности. Группа ремонтосложности - это отношение трудоемкости капитального ремонта данного вида оборудования и трудоемкости капитального ремонта машины эталона. Численность ремонтных рабочих, необходимых предприятию для проведения ремонта оборудования, описывается годовой трудоемкостью всех видов ремонтных и плановых ремонтов и планов времени. Чрем.раб.= Тремгод/(Тпл.*К) Чрем.раб - численность рабочих. Тремгод - трудоемкость за год. Тпл - плановый фонд рабочего времени 1 рабочего за год. К - плановый коэффициент выполнения норм. Документом, учитывающим фактически произведенный ремонты является дефектная ведомость, в которой содержатся фактические сроки ремонта, фактическая трудоемкость ремонта, перечень и характер дефектов, перечень замененных деталей и узлов и потребность в запасных частях.

Капитальный ремонт длится 20 дней. Величина ремонтного цикла для ведущего оборудования поточной линии определяется по формуле: Тц = 360 * Тцгод , где Тц - Продолжительность ремонтного цикла в днях. Тцгод - Период между двумя капитальными ремонтами (по нормативу в годах) Тц. = 360*2=720 дней. Количество капитальных ремонтов (Кк) за амортизационный период определяется по формуле: Кк = Ап - 1 Тцгод Ап - амортизационный период в годах. Кк = 8/2 - 1 = 3 Количество текущих ремонтов в одном ремонтном цикле (Кт) определяется по формуле: Кт = Тц - 1 tm tm -период между двумя плановыми текущими ремонтами в днях. Кт = 720/90 - 2= 7 Количество плановых осмотров в одном ремонтном цикле (Ко) определяется по формуле: Ко = Тц./t0 - (Кт + 1) Ко = 720/30 - (7+1) = 16 На основе полученных данных составляется годовой график ППР.

Всего ремонтов К-1 Т-3 Осм-7 Трудоемкость всех видов ремонтных работ за 1 ремонтный цикл (1,5 года) рассчитывается по формуле: Тр = То*Ко + Тт*Кт + Тк*Кк Тр = 58*1 + 11,9*7 + 1*16 = 157,3 чел. ч. Численность рабочих для выполнения ремонтных работ по ведущему оборудованию определяется по формуле: Ч = (Тр - То*Ко) * 100 Нв * Фп Ч = (157,3 - 1*16) * 100 = 0,08 - 1 человек. 1680*104 Заработная плата 1 человека за год составит 1*12*598,5 =7182 руб.

Таблица 5.2 "Затраты на содержание и ремонт ведущего оборудования линии за 1 год в тыс. руб."

Затраты связанные с покупкой запасных частей и материалов, с заработной платой рабочих, услугами прочих цехов и прочие затраты распределяются от итоговой суммы следующим образом: На текущий ремонт 50 % На капитальный ремонт 35 % На осмотры 15%

На материалы и запасные части 200 % от фонда заработной платы. На услуги прочих цехов 80 % от фонда заработной платы. На прочие затраты 5 % от фонда заработной платы.

Заключение Моя линия по производству пастеризованного молока является непрерывной поточной линией. Это заключение я сделал на основе результатов 3 части “Расчет и анализ производственного потока”. Здесь ведущая машина – это пастеризационно- охладительная установка. Выработка потока совпадает с производственной мощностью линии и равна 0,947 т./ч. В четвертой части “Производственная мощность и резервы ее использования” проводится анализ производственной мощности. По полученным данным можно сказать, что существует огромный резерв по времени 1200 часов. Его можно объяснить тем, что на этой линии кроме пастеризованного молока жирностью 3,2 % производится молока с другими жирностями и молоко с различными вкусовыми добавками. Резерв интенсивный показывает, что существует возможность увеличения производительности линии на 0,35 т./ч., но в следствии недостаточного количества поставляемого на завод цельного молока нет острой необходимости увеличивать производительность линии. И общий резерв показывает количество продукции, которую завод может получить, если увеличит производительность линии и сократит простои. В пятой части рассмотрена система планово-предупредительных ремонтов на примере ведущей машины потока – пастеризационно-охладитнльной установке. Капитальный ремонт, которой производится 1 раз в 2 года. Из расчета того, что установка была введена в действие в январе 1988 года составлен годовой график планово-предупредительных ремонтов и рассчитаны расходы на содержание пластинчатой установки.

Список использованной литературы

1. Организация, планирование и управление производством на предприятиях пищевой промышленности. по ред. Р.В. Кружковой. 1985 г.

2. Ростроса Н.К. Курсовое и дипломное проектирование предприятий пищевой промышленности. М.: 1989 г.

3. Томбаев Н.И. Справочник по оборудованию предприятий пищевой промышленности. М.: 1989 г.

4. Методические указания по выполнению курсового проекта по курсу "Организация производства". КемТИПП, 1995 г.

Постановление Госкомитета СССР по труду и социальным вопросам и секретариата ВЦСПС от 23.09.1986 г. 353/22-9 "Об утверждении перечней отдельных профессий, рабочих- повременщиков, занятых в производственных отраслях народного хозяйства (за исключением железнодорожного транспорта и метрополитенов), которым устанавливаются месячные оклады и размеры этих окладов", "Типовой проект организации труда в моечно-разливочных цехах (участках) ликеро-водочной продукции", ЦНОТпищепром, Москва, 1985 г.

Список использованных интернет ресурсов: http://www.e-disclosure.ru; http://1prime.ru/; http://nlvz42.nichost.ru; |

|