|

|

ТЕХНИЧЕСКИЕ СПОСОБЫ ПРОВЕДЕНИЯ ПОЛИКОНДЕНСАЦИИЛЕКЦИЯ № 6 ВВЕДЕНИЕ В ТЕХНОЛОГИЮ СИНТЕЗА ПОЛИМЕРНЫХ МАТЕРИАЛОВ

Термины и определения

В технологии получения полимерных материалов рассматривается совокупность физических и химических явлений, из комплекса которых и складывается технологический процесс. Он включает в себя следующие стадии: • подвода реагирующих компонентов в зону реакции; • химические реакции – полимеризация или поликонденсация; • отвода полученных продуктов из реакционной зоны и др. Общая скорость технологического процесса может лимитировать скорость одного из трех составляющих элементарных процессов (стадий), который протекает медленнее других. Так, если наиболее медленно протекают химические реакции, и они лимитируют общую скорость, то процесс протекает в кинетической области. В этом случае технологи стремятся усилить именно те факторы (концентрации мономера и ини-циатора, температура, давление и т. д.), которые влияют особенно на скорость реакции. Если общую скорость процесса лимитирует подвод реагентов в зону реакции или отвод полимеров, то это значит, что процесс происходит в диффузионной области. Скорость диффузии стремятся увеличить прежде всего перемешиванием (турбулизацией реагирующей системы), повышением температуры и концентрации мономера и перевода системы из многофазной в однофазную и т. п. Если скорости всех элементов, составляющих технологический процесс, соизмеримы, то необходимо воздействовать прежде всего такими факторами, которые ускоряют как диффузию, так и реакцию, т.е. повышать концентрации исходных веществ и температуру. Для функционирования любого процесса весьма важным является поддержание его технологического режима на оптимальном уровне. Технологическим режимом называется совокупность основных факторов (параметров), влияющих на скорость процесса, выход и качество полимерного материала. Для поликонденсационных процессов основными параметрами режима являются температура, давление, продолжительность реакции, концентрации мономеров и катализатора.

КЛАССИФИКАЦИЯ ОБОРУДОВАНИЯ ДЛЯ СИНТЕЗА ПОЛИМЕРОВ

Оборудованием называют технические устройства, предназначенные для создания условий, обеспечивающих требуемые технологические параметры (температура, давление, перемешивание реакционной массы и т. д.). Технологическая схема – это совокупность аппаратов и машин, предназначенных для получения полимерного материала с комплексом полезных свойств. Центральное место в схеме отводится реактору, так как от его типа зависит производительность и качество выпускаемого полимерного материала. В промышленности используются реакторы самых разнообразных форм и конструкций. Различия в конструкции реакторов определяются требованиями технологического процесса и свойствами обрабатываемых материалов, которые отражаются на решении их отдельных узлов и деталей (развитые поверхности нагрева, различные типы перемешивающих устройств), а также в оснащении этих реакторов дополнительными вспомогательными холодильниками, приемниками и т. п. В качестве примера рассмотрим горизонтальный реактор – поликонденсатор для непрерывного синтеза полиэтилентерефталата. Реактор представляет собой цилиндрический горизонтальный сосуд, снабженный обгревающей рубашкой. Перемешивание и транспортировка реакционной массы вдоль корпуса реактора осуществляется вращающимися сетчатыми наклонными дисками 4.

В реакторе обеспечен подогрев массы и большая поверхность зеркала испарения, необходимая для полного удаления низкомолекулярного вещества. Для этого реактор заполняют массой до оси мешалки. Процесс протекает в тонком слое. Масса покрывает тонким слоем диски и попадает в паровое пространство реактора, где создается разрежение. При этом достигается эффективное удаление низкомолекулярного соединения, которое выделяется в ходе реакции. Масса полимера с дисков удаляется скребками корпуса аппарата.

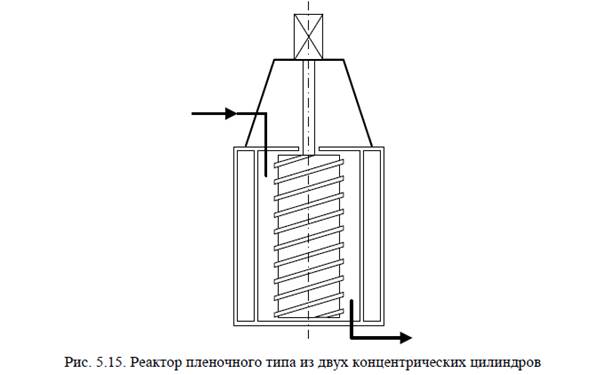

Реакторы пленочного типа

Реактор пленочного типа может быть выполнен в виде двух кон-центрических цилиндров с теплопроводными стенками (рис. 5.15). Внутренний цилиндр выполнен в виде винта, который при вращении равномерно перемешивает реакционный слой и перемещает его вдоль оси реактора. Меняя скорость вращения внутреннего цилиндра, и следовательно время пребывания массы в реакторе, варьируют характеристики получаемого полимера. Реакционная смесь из реактора подается в испарительную камеру, находящуюся под вакуумом. Мгновенное расширение вызывает разделение реакционной массы на смолу и на побочные продукты реакции. Освобожденная от примесей смола непрерывно отбирается шнеком на охлаждение.

Колонные аппараты

На рис. 5.16 приведена колонна для синтеза фенолоформальдегидной смолы. Колонна состоит из расположенных одна над другой секций 1. Мешалки 2 всех секций имеют общий вал 3, который приводится в движение приводом 5. Вал мешалки свободно проходит из одной секции в другую через вваренные в днище каждой секции патрубки 4. Верхние их концы приподняты над уровнем реакционной массы. Паровые пространства всех секций колонны сообщаются между собой и соединены штуцером 6 с общим обратным холодильником. Ввод реагентов осуществляется в верхний загрузочный штуцер 7, а выход готового продукта происходит через штуцер 8, расположенный в нижней части аппарата. Каждая секция колонны снабжена рубашкой 9. Процесс конденсации протекает в каждой секции ступенчато и состав реакционной смеси изменяется от секции к секции.

ТЕХНИЧЕСКИЕ СПОСОБЫ ПРОВЕДЕНИЯ ПОЛИКОНДЕНСАЦИИ

Реакция поликонденсации имеет столь же широкое применение в промышленном синтезе полимеров, что и полимеризация. Столь же разнообразны и способы ее осуществления. Так, поликонденсацию проводят в твердой фазе, в расплаве, в растворе, в эмульсии, на границе фаз, в матрицах. Для получения высокомолекулярных продуктов необходимо сохранять эквимолярное соотношение реагирующих веществ, предотвращать побочные реакции функциональных групп, термодеструкцию полимера, а в случае равновесных процессов – возможно более полно удалять из сферы реакции низкомолекулярные вещества. В области поликонденсации является важной задачей поиск новых эффективных катализаторов. В этом плане интересные перспективы может открыть использование ферментативного катализа. Своего решения ждут проблемы стереоспецифической поликонденсации.

Поликонденсация в расплаве Этот способ проведения реакции применяют в том случае, когда один из мономеров представляет собой твердое вещество и не разлагается при плавлении. Температуры, при которых проводят поликонденсацию в расплаве, обычно достаточно высоки, и поэтому реакцию необходимо проводить в инертной среде азота или СО2 во избежание возможного окисления, декарбоксилирования, деструкции и других побочных реакций. В ряде случаев реакцию проводят при пониженном давлении для облегчения удаления низкомолекулярного вещества. Удаление побочного продукта значительно затрудняется на заключительных стадиях процесса, поскольку при этом существенно возрастает вязкость реакционной системы. В условиях проведения реакции образующийся полимер находится в расплаве и его выгружают из реактора горячим, пока он не застыл, иначе его удаление будет весьма сложным. В большинстве случаев горячий расплав прямо из реактора подают в аппараты последующей переработки полимера методами экструзии, литьем под давлением и т. п. Поликонденсацией в расплаве в промышленности получают полиамид-6,6 и полиэтилентерефталат. Поликонденсация в расплаве имеет ряд технологических преимуществ. Прежде всего, это высокая концентрация мономеров, которая что обеспечивает достаточно высокую производительность оборудования. Весьма существенным преимуществом способа является отсутствие «лишних» компонентов, например растворителя. Поэтому производство полимеров по этому методу становится малоотходным производством, в котором отсутствуют сточные воды. Это относится к варианту, когда катализатор поликонденсации не удаляется из полимера. В противном случае могут появиться сточные воды. Одним из наиболее существенных технологических недостатков поликонденсации в расплаве является большая энергоемкость процесса (большие расходы тепловой энергии на получение полимера). Это связано с довольно высокими температурами процесса (около 200°С) и его значительной продолжительностью. Также недостатком поликонденсации в расплаве является трудность получения полимеров с высокими молекулярными массами. Это связано с тем, что вязкости расплавов полимеров очень велики и их перемешивание требует значительных затрат энергии. При осуществлении процесса по непрерывной схеме возникают трудности, связанные с тем, что по ходу процесса реакционная масса проходит ряд аппаратов с различными параметрами. Довольно сложным является переход реакционной массы из одного аппарата в другой. Итак, анализ преимуществ и недостатков метода поликонденсации в расплаве позволяет определить его наиболее целесообразное использование в промышленности. На конечной стадии в реакторе создают высокий вакуум, что позволяет достичь наиболее полного удаления выделяющихся в реакции низкомолекулярных соединений. Поликонденсация в расплаве — основной промышленный метод линейной поликонденсации.

ПОЛИКОНДЕНСАЦИЯ В РАСТВОРЕ При поликонденсации в растворе, помимо исходных мономеров и катализатора присутствует растворитель. Реакцию можно проводить при невысоких температурах, при которых тепло- и массоперенос осуществлять проще, чем при поликонденсации в расплаве. Присутствие растворителя в системе снижает молекулярную массу образующегося полимера и уменьшает также скорость реакции. Проведение поликонденсации в растворе обеспечивает более равномерное распределение тепла в реакционной смеси по сравнению с реакцией в расплаве, понижение вязкости среды, а следовательно повышение скорости диффузии реагентов и интенсивное удаление низкомолекулярных продуктов реакции. Молекулярная масса полимеров возрастает, если полимер хорошо растворим в подходящем растворителе. В ряде случаев реакцию в растворе проводят в присутствии катализаторов. Это дает возможность понизить температуру реакции и предотвратить многочисленные побочные процессы. Этот метод приемлем для получения термостойких полимеров, которые невозможно синтезировать конденсацией в расплаве из-за их высоких температур плавления. Этот метод создает хорошие условия для отвода тепла реакции вследствие разбавления мономеров, что, в свою очередь, позволяет избежать протекания некоторых побочных процессов, развиваемых при повышенных температурах. В некоторых случаях получаемый по этому методу раствор полимера можно использовать для получения пленок, покрытий, лаков. В большинстве случаев для проведения поликонденсации в растворе можно применять типовое химическое оборудование, вследствие этого реакция мономеров в растворе может конкурировать с поликонденсацией в расплаве как по стоимости всего процесса, так и по затратам на оборудование. Выделение полимера из реакционного сиропа требует проведения ряда операций, что делает процесс более громоздким. Это фильтрация порошка полимера, его промывка, сушка и т. д., а также операция регенерации растворителя и подготовка его к повторному использованию. Именно от успешного проведения этой операции зависит рентабельность промышленного процесса поликонденсации в растворе. К недостаткам процесса относится также малая производительность оборудования, обусловленная использованием мономеров в сравнительно малых концентрациях, что приводит к уменьшению молекулярной массы полимеров. При поликонденсации в растворе отпадает необходимость получать расплав полимера. Однако меньшие скорости реакций, большая вероятность образования циклических продуктов и трудность удаления низкомолекулярных продуктов реакции ограничивают применение этого метода. Обратимую поликонденсацию в растворе в промышленности используют редко. Напротив, необратимая поликонденсация в растворе находит в последние годы все более широкое применение в промышленных процессах. Поэтому технологически и экономически обоснованными являются лишь ограниченное число промышленных синтезов. Например, производство эпоксидных смол в водноацетоновых или толуольных растворах. В этом случае применение растворителя обусловливает полноту отделения побочно образующихся солей и, следовательно, обеспечивает высокое качество получаемого продукта. А также легко организуются высоко эффективные непрерывные производства.

12 |

|