|

|

Режимы работы электроприводов рабочих механизмов токарных станков.При выполнении обязательной контрольной работы при описании принципиальной схемы управления конкретным станком рассматриваются, как правило, основные режимы работы станка и режимы работы электропривода конкретного рабочего механизма конкретной модели станка. Электрооборудование и автоматизация типовых металлорежущих станков. Изучение вопросов 4.3.1. и 4.3.2. самостоятельно с учетом конкретного задания выполнения обязательной контрольной работы. Типовые блокировочные связи в схемах управления токарными станками. Типовые блокировочные вязи в схемах управления станками подчинены определенным требованиям и условиям обработки изделий. Их можно разделить на следующие группы.

* Блокировочные схемы, обеспечивающие наладочные режимы. Наладочные операции предназначаются для опробования отдельных элементов (механизмов) станка, установки и выверки обрабатываемых изделий, инструмента и характеризуются кратковременным включением ненагруженного привода при невысокой скорости в обоих направлениях вращения ( движения).

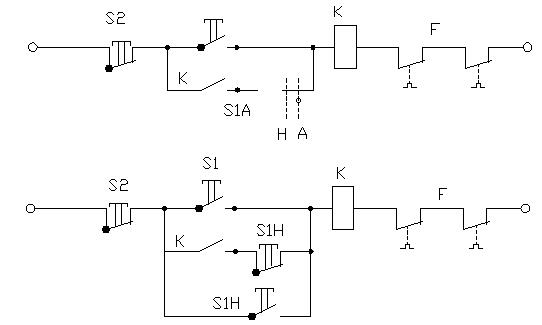

Эти операции являются самостоятельными, не требующими введения в действие всей системы управления. Выполняется этот вид блокировки нажатием соответствущих кнопок пульта станка, обозначенных, например, в схемах управления кнопками S1 или S1H при отсутствии блокирования их контактами контактора К (рис. 4.1.). В схеме а это реализуется включением переключателя S1А в цепь блокировочной кнопки S1, в схеме б — применением двухцепной кнопки S1Н. Существуют и другие решения. а. б. Рис. 4.1. Схемы наладочных операций: схема а.и схемаб.

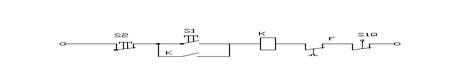

* Блокировочные связи, обеспечивающие ограничение пути перемещения. Автоматическое ограничение перемещения и точные остановки привода и механизма станка в заданном положении выполняются обычно при помощи конечных или путевых выключателей S1Q. Управление в функции пути и путевая автоматика широко применяются в станках, прессах, поточных линиях. На рис. 4.2. приведена схема реализации блокировочных связей, обеспечивающих ограничение пути перемещения (например перемещение суппорта)..

Рис. 4.2. Схема ограничения пути перемещения

Внимание. Сказанное вышенаглядно демонстрируется на примере работы с пультом станка МС-12-250 в лаборатории №103.

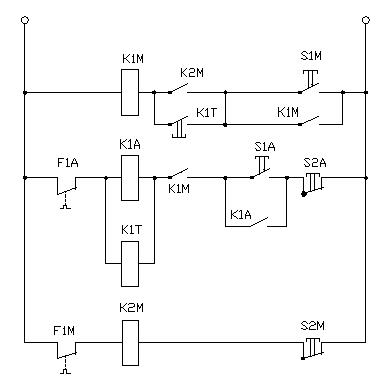

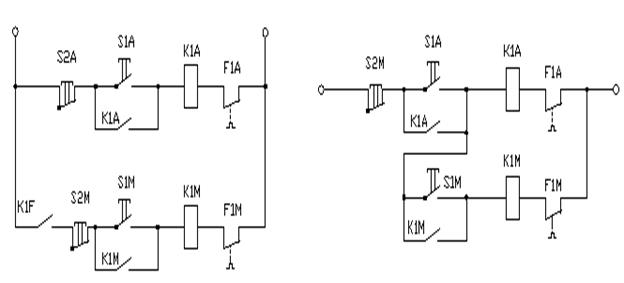

Схемы согласования работы главного привода и привода подачи (рис. 4.3.), главного привода и привода насоса (рис.4.4.), вспомогательных приводов носят типовой характер и могут использоваться в других случаях с аналогичными технологическими требованиями.

Внимание. Опишите самостоятельно принцип работы электрических схем согласно Рис. 4.3 Схема согласования работы главного привода и привода подачи и Рис. 4.4. Схема согласования работы главного привода и привода насоса смазки. Обратите внимание на типовой характер построения схем.

Рис. 4.3. Схема согласования работы главного привода и привода подачи

А. б.

Рис. 4.4. Схема согласования работы главного привода и привода насоса смазки

Включение главного привода кнопкой S1М (см. рис. 4.3.) должно предшествовать включению привода подачи кнопкой S1А для исключения поломки инструмента, но отключается привод подачи первым. На схеме предусмотрена остановка главного привода после выдержки времени, обеспечиваемая реле К1Т. нажатие кнопки S2М отключает контактор К2М. реле времени К1Т после выдержки времени размыкает свои контакты в цепи контактора К1М. главный привод отключается.

Включение наоса смазки контактором К1А и главного привода контактором К1М может быть выполнено по схемам рис. 4.4., где представлены два варианта включения. На схеме б главный двигатель включается при известном давлении в системе мазки. Применение реле давления К1F (схема а) обеспечивает пук главного привода при нормальном давлении в системе смазки. Снижение давления вызывает отключение привода контактами реле К1F.

Схемное согласование работы вспомогательных механизмов аналогично согласованию работы электроприводов рабочих механизмов или отдельных приводов (см. рис. 4.1, 4.2 , 4.3, 4.4.).

Рассмотренные типовые варианты блокировочных связей носят общий характер, а их применение определяется условиями технологического процесса и конкретными особенностями станков.

|

|