|

|

РАСЧЕТ ПРЕДВАРИТЕЛЬНОго СОСТАВАТЯЖЕЛОГО БЕТОНА

Состав бетона выражается расходом всех его составляющих материалов по массе на 1 м3 уложенной н уплотненной бетонной смеси. Иногда состав бетона выражают отношением массы составляющих материалов бетонной смеси к массе цемента. За единицу принимают массу цемента, т. е. 1:П: Щ (цемент: песок: щебень (гравий) при заданном (требуемом) количестве воды (В / Ц). Различают лабораторный состав бетона, рассчитанный для составляющих материалов (песок, щебень (гравий) в сухом состоянии, и производственный состав - для материалов с естественной влажностью. Из существующих методов расчета составов тяжелого бетона наиболее простым является метод расчета по «абсолютным объемам», в основу которого положено условие, что бетонная смесь после укладки в форму и уплотнения не будет иметь пустот. Состав бетона по методу «абсолютных объемов» подбирают в два этапа. На первом этапе рассчитывают ориентировочный состав бетона; на втором по результатам пробных замесов расчеты проверяют и уточняют с учетом испытаний контрольных образцов. Расчет ориентировочного состава бетона. Цель работы:ознакомление студентов с методикой проектирования состава тяжелого бетона методом «абсолютных объемов». Задача работы: Для заданных удобоукладываемости и прочности определить ориентировочный состав тяжелого бетона. Для расчета состава тяжелого бетона необходимо знать следующие исходные данные: заданную среднюю прочность бетона (марку), Rб; требуемую удобоукладываемостъ (подвижность ОК, см или жесткость Ж, с) бетонной смеси; вид и активность (марку) цемента Rц; насыпную плотность цемента Rнц; насыпную плотность мелкого заполнителя ρнмз; насыпную плотность крупного заполнителя ρнкз; истинную плотность цемента ρо; плотность зерен мелкого заполнителя ρмз; плотность зерен крупного заполнителя ρкз; пустотность крупного заполнителя Vnycт; наибольшую крупность зерен щебня или гравия; влажность мелкого заполнителя Wз. В качестве исходных данных для подбора состава бетона, студенты используют физические характеристики заполнителей и цемента, полученные в предыдущих лабораторных работах или приведенные в таблице 14, по варианту заданному преподавателем. Таблица 14 Исходные данные для подбора состава бетона

Состав бетона для пробных замесов рассчитывают в следующей последовательности: вычисляют водоцементное отношение, расход воды, расход цемента, определяют расходы крупного и мелкого заполнителей на 1 м3 бетонной смеси. Определение водоцементного отношения. Водоцементное отношение В/Ц вычисляют, исходя из требуемой прочности бетона, активности цемента н с учетом вида и качества составляющих по следующим формулам: для бетона с водоцементным отношением В/Ц = 0,40 (т. е. для пластичных бетонов) Rб = А · Rц (Ц/В - 0,5); (1) для бетона с водоцементным отношением В/Ц < 0.4 (для жестких бетонов) Rб = A1 · Rц (Ц/В + 0,5), (2) где R6 - прочность бетона при сжатии. Мпа; Rц - активность цемента, Мпа; A, A1 - коэффициенты, учитывающие качество материалов (табл. 15). Таблица 15 Значение коэффициентов А и A1

Примечание. К высококачественным материалам относятся щебень из плотных горных пород высокой прочности, песок оптимальной крупности, портландцемент высокой активности без добавок или с минимальным количеством добавок в его составе: заполнители должны быть чистые и фракционированные. К рядовым материалам относятся материалы среднего качества, в том числе гравий, портландцемент средней активности, высокомарочный шлакопортландцемент. К материалам пониженного качества относятся крупные заполнители низкой прочности, мелкие пески, цементы низкой активности, После преобразования относительно В/Ц формулы (1) и (2) имеют следующий вид:

Определениерасхода воды Расход воды в л на 1 м3 бетонной смеси (водопотребность) определяют ориентировочно исходя из требуемой удобоукладываемости бетонной смеси и с учетом вида и наибольшей крупности зерен щебня или гравия по табл. 16. При определении количества воды учитывается также нормальная густота цементного теста и модуль крупности песка (см. примечание к табл. 16). Таблица 16 Водопотребность бетонной смеси

Примечание. Расход приведен для смеси на портландцементе с нормальной густотой цементного теста (НГЦТ) 26÷28 % и на песке с модулем крупности Mкр - 2. При изменении НГЦТ на каждый процент в меньшую сторону расход воды уменьшается: на 5 л. в большую сторону - увеличивается на 5 л/м3. При изменении модуля крупности песка на каждые 0,5 в меньшую сторону расход воды увеличивается на 5 л, в большую сторону - уменьшается на 5 л. Определение расхода цемента. Расход цемента на 1 м3 бетона вычисляют по формуле Ц =В : (В/Ц)б, где Ц - расход цемента, кг; В - расход воды в л (кг); (В/Ц)б - водоцементное отношение. Если расход цемента на 1 м3 бетона окажется меньше минимально допустимого (например, 200÷220 кг/м3), то из условия получения плотной структуры бетона расход цемента увеличивают до требуемой нормы или вводят тонкомолотую добавку. Определение расхода заполнителей. Расход крупного и мелкого заполнителей вычисляют, исходя из двух условий:

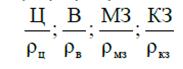

- сумма абсолютных объемов всех компонентов бетона должна быть равна 1м3 уплотненной смеси, следовательно, где Ц, В, М3, КЗ - расход цемента, воды, мелкого и крупного заполнителей (кг); ρц, ρв, ρмз, ρкз - истинная плотность этих материалов, кг/м3.

- абсолютные объемы материалов, кг;

Объем цементно-песчаного раствора должен быть равен объему пустот в крупном заполнителе с улетом некоторой раздвижки зерен, величина которой определяется коэффициентом раздвижки зерен: где Vпкз - пустотность крупного заполнителя в рыхлом состоянии; ρнкз - насыпная птотностъ крупного заполнителя, кг/м3; Кразд - коэффициент раздвижки зерен крупного заполнителя цементно-песчаным раствором. Для пластичных смесей Кразд принимается по табл. 17, для жестких Кразд=1,05÷1,20. Таблица 17 Значение коэффициента Кразд для пластичных бетонных смесей

Примечание. При других значениях Ц и В/Ц коэффициент Кразд находится интерполяцией.

Решая совместно уравнения (2) и (4), получаем формулу для определения расхода крупного заполнителя (щебня или гравия) в кг на м3 бетона: Расход мелкого заполнителя (песка) в кг на м3 бетона вычисляют как разность между проектным объемом бетонной смеси (1 м3) в уплотненном состоянии и суммой абсолютных объемов цемента, воды и крупного заполнителя:

Определение расчетной (теоретической) средней плотности бетонной смеси. Определив расход всех компонентов (воды, цемента, крупного н мелкого заполнителей) на 1 м3 бетонной смеси, вычисляем ее расчетную среднюю плотность по формуле:

Определение коэффициента выхода бетона.

Коэффициент выхода бетона р равен объему бетонной смеси (1 м3) в уплотненном состоянии, деленному на сумму объемов сухих составляющих, затраченных на ее приготовление. Его вычисляют по формуле: где Vц, Vмц, Vкз - объемы сухих составляющих (цемента, мелкого и крупного заполнителей), затраченных на приготовление 1 м3 бетонной смеси. м3; Ц, М3, КЗ - расход сухих материалов на 1 м3 бетона, кг; ρнп, ρнмз, ρнкз - насыпная плотность сухих материалов (цемента, мелкого и крупного заполнителей. Численное значение коэффициента выхода бетона находится обычно в пределах 0,55÷0,75.

Лабораторная работа № 6

ИспытаНИЕ БЕТОННОЙ СМЕСИ и бетона

Пробные замесы бетонной смеси готовят после выполнения расчета состава бетона и определения расхода составляющих на пробный замес. Объем бетонной смеси пробного замеса принимают 7÷10 л (из расчета изготовления 6÷9 контрольных образцов-кубов с ребром 100 мм). Указанного объема бетонной смеси достаточно и для определения ее удобоукладываемости (подвижности). Методика определения подвижности бетонной смеси приведена в ГОСТ 10181.1-2000. Изменять (регулировать) подвижность бетонной смеси можно за счет увеличения расхода цемента и воды, сохраняя водоцементное отношение, а также увеличивая количество мелкого и крупного заполнителя (в том же соотношении). Наиболее эффективным способом повышения подвижности бетонной смеси является применение пластифицирующих добавок. Цель работы:ознакомление студентов с методами приготовления тяжелого бетона и определения его основных характеристик. Задачи работы: 1. Приготовить бетонную смесь расчетного состава. 2. Определить удобоукладываемость смеси. 3. Изготовить для испытаний образцы кубы. 4. Определить прочность и класс тяжелого бетона. Оборудование и материалы: портландцемент;вода;песок кварцевый;щебень гранитный фр. 5÷20 мм или гравий природный фр..20 мм;весы электронные;стандартная форма-конус;металлическая линейка;штыковка. Методика испытаний Определение расхода материалов на замес. Расход воды в л B1=B·V3, где В - расход воды в л на 1 м3 бетонной смеси; V3 - объем замеса в м3. Расход цемента в кг Ц1=Ц·Vз, где Ц - расход цемента в кг на 1 м3 бетонной смеси. Расход крупного заполнителя в кг K31 = K3 · V3, где K31 - расход крупного заполнителя в кг на 1 м3 бетонной смеси. Расход мелкого заполнителя в кг M31 =МЗ · V3. где M31 - расход мелкого заполнителя в кг на 1 м3 бетонной смеси. Приготовление пробного замеса. Цемент тщательно перемешивают и просеивают через сито № 1.25. Остаток на сите удаляют. Заполнители предварительно высушивают до постоянной массы при температуре выше 80 - 90°С. Компоненты бетонной смеси дозируют с точностью взвешивания ± 0.1 %. Все составляющие перемешивают вручную или механическим способом (в бетономешалке). При перемешивании вручную используют предварительно увлажненную металлическую форму-боек размером в плане 1x2 м. На поддон формы сначала высыпают отвешенное количество мелкого заполнителя, затем добавляют требуемое количество цемента. Компоненты перемешивают до получения смеси однородного состава, затем добавляют крупный заполнитель, и всю смесь тщательно перемешивают до тех пор, пока щебень или гравий не будет равномерно распределен в сухой смеси. После этого в середине перемешенной смеси делают углубление, вливают в него половину требуемого количества воды, осторожно перемешивают, собирают бетонную смесь в кучу и добавляют остальную часть воды. Затем энергично перемешивают бетонную смесь до достижения ее однородности. Продолжительность перемешивания (от момента затворения водой) должна составлять 5 минут. В случае механического перемешивания в бетоносмеситель сначала загружают песок, затем цемент, крупный заполнитель и воду. Продолжительность перемешивания должна составлять 2 минуты с момента загрузки всех компонентов, На пробных замесах определяют удобоукладываемость (подвижность или жесткость) бетонной смеси. Определение подвижности бетонной смеси. Подвижность является статической характеристикой бетонной смеси, потому что оседание конуса, отформованного из бетонной смеси, происходит за счет собственной массы. Увеличение количества цемента и воды, уменьшение доли крупного заполнителя или применение пластифицирующих добавок позволяет измеять подвижность бетонной смеси. Подвижность бетонной смеси оценивают по осадке изготовленного из бетонной смеси конуса (ОК) в см. Бетонный конус изготавливают из бетонной смеси с помощью стандартной металлической формы (рис, 10.1) без дна в виде усеченного конуса высотой 300, диаметром верхнего и нижнего оснований соответственно 100 и 200 мм. Форму предварительно очищают, протирают изнутри влажной тканью и устанавливают на плоскую горизонтальную поверхность, не впитывающую воду (металлический противень или кусок линолеума). Затем форму через воронку заполняют бетонной смесью - тремя приблизительно равными по высоте слоями. Каждый слой 25 раз уплотняют путем равномерного штыкования металлическим стержнем диаметром 16 и высотой 300 мм на всю его высоту до нижележащего слоя. Форма при этом должна быть прижата к основанию. После окончания штыкования верхнего слоя воронку снимают, и избыток бетонной смеси срезают кельмой вровень с краями формы. Затем форму-конус поднимают строго вертикально вверх и держат в течение 5÷7 с таким образом, чтобы не разрушить бетонный конус. Бетонная смесь, освобожденная от формы, под действием собственной массы начинает оседать. После окончания осадки снятую форму ставят рядом с осевшим бетоном. На верхнее основание формы-конуса укладывают металлическую или деревянную линейку, и от нижнего ее ребра другой линейкой с делениями замеряют осадку бетонной смеси с точностью до 0,5 см (рис. 12). Если после снятия формы-конуса бетонная смесь разваливается - сильно деформируется и приобретает форму, позволяющую определить ее осадку - измерение не выполняют, а повторяют испытание на новой порции бетонной смеси. Общее время испытания с начала наполнения формы-конуса бетонной смесью до момента измерения ее осадки не должно превышать 10 минут. Осадку конуса бетонной смеси определяют два раза, и за результат принимают среднее арифметическое двух определений.

Изготовление контрольных образцов. Для определения средней (марки) бетона и его класса по прочности при сжатии изготавливают стандартные образцы-кубы с ребром 150 или 100 мм из бетонной смеси и выдерживают до испытания в течение 28 суток в нормальных условиях. Образцы изготавливают в разборных стальных формах со строганой или шлифованной внутренней поверхностью. Размеры собранных форм не должны отклоняться по длине ребер более чем на 1 %, а углы между гранями прямоугольных форм должны быть прямыми. Формы перед укладкой бетонной смеси очищают от остатков бетона, внутреннюю поверхность смазывают отработанным минеральным маслом или смазкой, препятствующими сцеплению бетона с поверхностью форм. Бетонную смесь укладывают в формы и уплотняют не позднее чем через 20 мин после окончания перемешивания и определения ее удобоукладываемости. Методы укладки и уплотнения бетонной смеси в формах зависят от ее подвижности. Если она составляет более 12 см осадки конуса, ее укладывают в формы высотой 100 и 150 мм в один слой и уплотняют штыкованием металлическим стержнем диаметром 16 мм по спирали от краев к центру образца, Число штыкований принимают равным 10 погружениям стержня на каждые 100 см2 верхней поверхности образца. После окончания уплотнения избыток бетона в верхнем слое срезают металлической линейкой вровень с краями формы, а поверхность образца заглаживают. Жесткие бетонные смеси, а также смеси с подвижностью менее 12 см по осадке конуса, уплотняют вибрированием. Смесь укладывают в формы с некоторым избытком, устанавливают их на стандартную лабораторную виброплощадку и закрепляют вибрированием. Затем включают виброплощадку и секундомер, фиксируя время уплотнения. Вибрирование продолжают до полного уплотнения, которое характеризуется прекращением оседания бетонной смеси, выравниванием ее поверхности и появлением на ней цементного раствора. Затем форму снимают, срезают излишки бетона и заглаживают поверхность образца. При жесткости бетонной смеси более 20 с контрольные образцы изготавливают в формах с насадкой в следующей последовательности. На форме закрепляют насадку высотой, равной высоте формы, жестко закрепляют на лабораторной виброплощадке, заполняют бетонной смесью до половины высоты насадки, устанавливают на поверхность смеси пригруз (не менее 10 г на 1 см2 поверхности) и вибрируют в течение 30÷60 с до прекращения оседания пригруза, Затем снимают пригруз и насадку, срезают избыток смеси и заглаживают поверхность образца. Образцы в формах покрывают влажной тканью и хранят в помещении при температуре (20±2)°С в течение 1 сут, затем формы раскрывают, вынимают образцы из форм и маркируют. До момента испытания образцы хранят в камере нормального твердения при температуре (20±20)°С с относительной влажностью воздуха не менее 95 %. Образцы в камере укладывают на стеллажи в один ряд по высоте с промежутками в 10÷20 мм. |

|

Если при определении подвижности бетонной смеси осадка стандартного конуса равна нулю - смесь не обладает подвижностью, ее удобоукладываемость характеризуется жесткостью, оценивается по времени вибрации в секундах и определяется с помощью прибора для определения жесткости (рис. 13)

Если при определении подвижности бетонной смеси осадка стандартного конуса равна нулю - смесь не обладает подвижностью, ее удобоукладываемость характеризуется жесткостью, оценивается по времени вибрации в секундах и определяется с помощью прибора для определения жесткости (рис. 13)