|

|

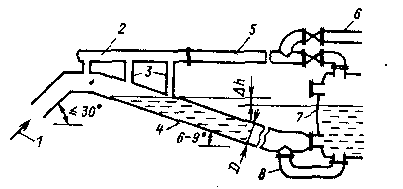

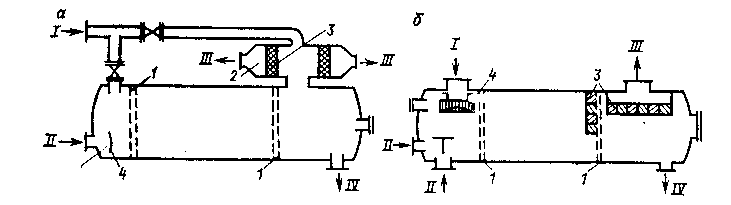

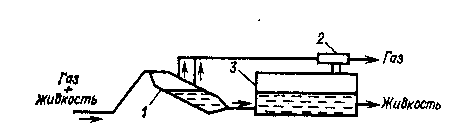

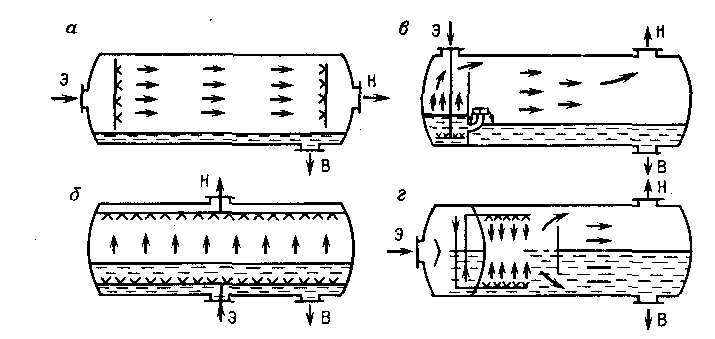

Разгазирование и газосепарация продукцииВ процессе движения нефти от забоя добывающей скважины до нефтегазовых сепараторов в результате снижения давления ниже давления насыщения нефти газом происходит частичное разгазирование нефти. Газожидкостная смесь на газовый и жидкостный потоки разделяются (сепарация) в концевых делителях фаз - депульсаторах (рис. 5.1.1) и газонефтяных сепараторах типа УБС и НГС (рис. 5.1.2). Газосепарационный узел, составленный из депульсатора и сепаратора (рис. 5.1.3), позволяет сформировать на нисходящем участке трубопровода большого диаметра в депульсаторе расслоенную структуру потока и, как следствие, разделить газожидкостный поток на два: газовый с включениями капельной жидкости и жидкостный с включениями пузырьков газа. Газовый поток направляется в каплеотбойник для улавливания капельной жидкости, а жидкостный - в гравитационный газожидкостный отстойник, время задержки жидкости в котором определяется временем всплывания основной массы пузырьков газа.

Рис. 5.1.1 Схема узла предварительного отбора газа (депульсатор) 1 - газоводонефтяная смесь от подводящего коллектора; 2 - газосборный коллектор, 3 - газоотводяшие патрубки: 4 - разделительный трубопровод; 5 - газопровод; 6 - отвод газа в газосепаратор; 7 - нефтегазовый сепаратор; 8 - парубок сброса воды

Рис. 5.1.2 Технологические схемы нефтегазовых сепараторов а - типа УБС: б - типа НГС; 1 - выравнивающие перегородки; 2 - выносной газо-сепаратор; 3 - сетчатые каплеуловители; 4 - рефлектор, I — газ из депульсатора; II — жидкость из депульсатора; III — очищенный поток газа; IV — отсепарированная жидкость

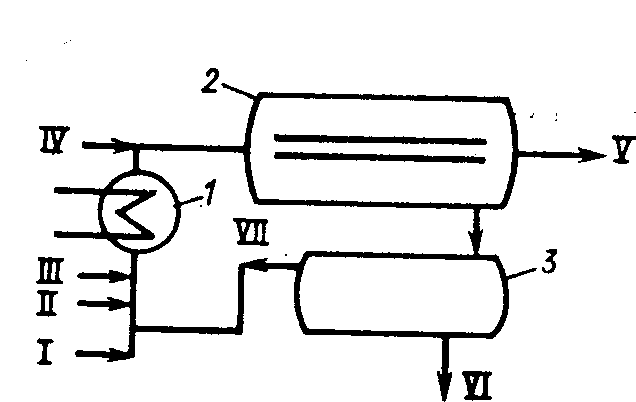

Рис. 5.1.3 Принципиальная технологическая схема газосепарационного узла 1-депульсатор; 2- каплеотбойннк; 3-отстойник-сепаратор

Компоновка сепарационных узлов из депульсаторов и сепараторов предусматривает возможность перераспределения продукции скважин по аппаратам в любых сочетаниях, перераспределения потоков газа из депульсаторов между нефтегазовыми сепараторами и выносными газосепараторами для обеспечения качественной очистки газа от капельной нефти и воды, ввода реагентов-деэмульгаторов, пеногасителей, для рециркуляции горячей воды или нефти через сепарационный узел. На эффективность работы нефтегазовых сепараторов влияют свойства нефти. Например, в зависимости от пенистости нефти время пребывания газонефтяной смеси для обеспечения разделения газовой и жидкой фаз колеблется от 1,5 до 25 мин и более. С другой стороны, эффективность работы сепарационного узла определяется допустимым коэффициентом уноса капельной жидкости газовым потоком и, как следствие, допустимой скоростью набегания газа на сетчатый каплеотбойник.

Обезвоживание продукции Процесс обезвоживания добываемой из недр продукции скважин включает следующие стадии: - разрушение бронирующих оболочек на каплях воды с применением поверхностно-активных веществ (ПАВ) и тепловой обработки; - укрупнение капель за счет их слияния; - разделение (отстаивание) фаз. Обезвоживание нефти завершается, как правило, в гравитационных отстойниках. Одна из принципиальных схем осуществления такого процесса показана на рис.5.2.1.

Рис.5.2.1 Технологическая схема обезвоживания нефти 1 - газосепарационный узел; 2 - отстойник предварительного сброса воды; 3 - печь подогрева; 4 - узел обезвоживания нефти; 5 - каплеобразователь; 6 - гравитационный сепаратор-отстойник водонефтяной эмульсии

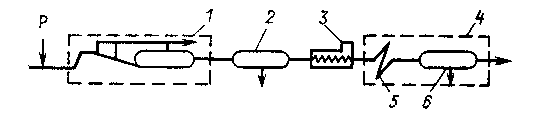

Рис. 5.2.2 Принципиальные технологические схемы отстойных аппаратов (направление потоков показано стрелками). Потоки: а - горизонтальный (вдоль аппарата); б - вертикальный с промывкой эмульсии сквозь слой дренажной воды; в - горизонтальный с вводом эмульсии под слой воды; г - горизонтальный с предварительными разделением на два потока; в первой изолированной секции и организацией встречного движения а во второй для увеличения вероятности коалесценции капель воды и последующего перехода их и дренажную воду в отстойной секции До газосепарационного узла в поток вводят ПАВ (реагент-деэмульгатор) для разрушения прочности оболочек на каплях воды в нефти и облегчения их последующего слияния в газосепарационном узле и отстойнике предварительного сброса воды. При сравнительно большой обводненности газожидкостный поток в частично расслоенном виде попадает из газосепарационного узла в отстойник 2, откуда сбрасывается дренажная вода в систему водоподготовки. На выходе из этого отстойника обводненность водонефтяной эмульсии, как правило, не превышает 15-25%. В печах 3 она нагревается до температуры 60-70 °С и поступает в каплеобразователь (укрупнитель капель) 5, например трубчатого типа. Каплеобразователь (гидродинамический коалесцентор) предназначен для завершения разрушения бронирующих оболочек на глобулах пластовой воды, слияния их и частичного расслаивания потока на нефть и воду перед поступлением в гравитационный отстойник 6. Обессоливание нефти Технология подготовки добываемой продукции на промысле такова, что после ступени обезвоживания нефть, в основном, удовлетворяет нормам группы I по содержанию остаточной воды. Однако иногда минерализация и состав попутной пластовой воды таковы, что содержание хлористых солей превышает допустимые нормы. Поэтому требуется дополнительная технологическая операция - обессоливание, т.е. удаление избыточного количества хлористых солей из товарной продукции, например промывкой ее пресной водой. Технологическая схема ступени обессоливания показана на рис. 5.3.1. Нефть после ступени обезвоживания I нагревается в теплообменнике 1 и смешивается с промывочной пресной водой IV в количестве 5-10 % от массы обрабатываемой продукции. Перед этим в ее поток вводят поверхностно-активное вещество - деэмульгатор и (если в нефти содержатся неорганические кислоты) щелочь или соду. Пресная вода диспергируется в нагретой нефти до поступления в электродегидратор 2, в котором под действием электрического поля происходит слияние капель соленой и пресной воды. В результате укрупнения капли быстро оседают и переходят в водную фазу, которая направляется затем в нефтеотделитель 3 для дополнительного отстоя. Уловленная в нефтеотделителе нефть с оборотной водой VII возвращается на прием электродегидратора, а дренажная вода VI сбрасывается в систему подготовки для поддержания пластового давления (ППД). Обессоленная нефть из электродегидратора V направляется на следующую ступень стабилизацию.

Рис.5.3.1 Принципиальная технологическая схема нефти

Стабилизация нефти Один из завершающих этапов в подготовке нефти - стабилизация ее, т. е. снижение давления насыщенного пара на концевой ступени сепарации до нормы для предотвращения потерь легких фракций нефти в результате испарения. Как показывает теория и практика, разгазирование пластовой нефти в процессе ее подготовки до товарных кондиции наиболее целесообразно осуществлять в несколько ступеней. Технико-экономический анализ показывает, что оптимальное число ступеней разгазирования пластовой нефти, как правило, не превышает трех. В зависимости от конкретных условий и требований, предъявляемых к стабилизации в части возможного использования продукции установок (определяющих во многом глубину извлечения легких фракций и место размещения), при проведении данного процесса существуют следующие принципиально отличные направления. 1. Сепарация – извлечение легких фракций из нефти однократным или многократным испарением при снижении давления, иногда с предварительным подогревом. 2. Ректификация – многократная конденсация и испарение с четким разделением углеводородов по заданной глубине стабилизации нефти. При горячей сепарации нефть нагревают до температуры 40 – 80 0С, а затем подают в сепаратор. Выделяющиеся при этом легкие углеводороды отсасываются компрессором и подаются в холодильную установку. Здесь тяжелые углеводороды конденсируются, а легкие собираются и откачиваются в газопровод. При ректификации нефть подвергается нагреву в специальной стабилизационной колонне под давлением и повышенной температуре (до 240 0С). Отделенные в стабилизационной колонне легкие фракции конденсируют и направляют для дальнейшей переработки. |

|