|

|

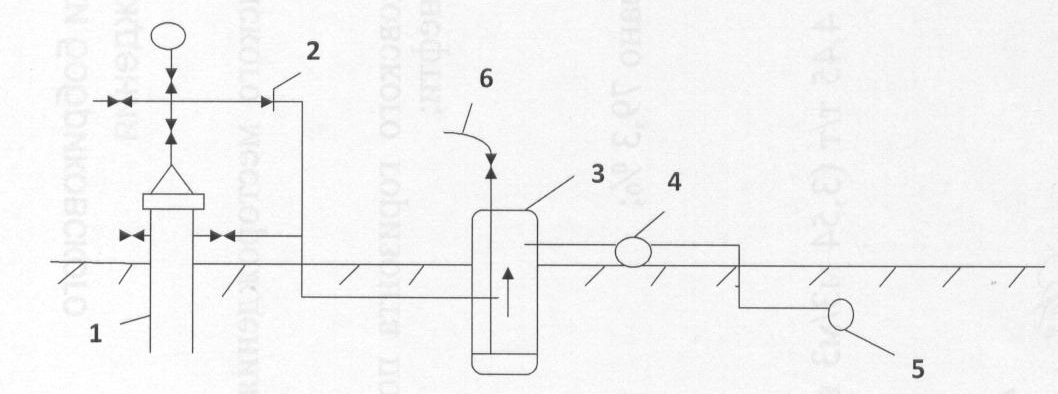

Подготовка газа к транспортуПредусмотренные ОСТ кондиции природного газа могут быть получены различными способами. Задача состоит в том, чтобы намеченной цели достичь наименьшей затратой средств. Выбор той или иной схемы подготовки газа зависит так же, как и выбор схемы сбора его, от многих параметров. К главнейшим относятся давление в залежи, состав газа и конденсата, запасы газа, температура пласта. Газ, добываемый из небольших газовых месторождений, расположенный на малой глубине, обычно не содержит конденсата и проходит относительно несложную подготовку. В простейшей схеме (рис. 11.1) газ из скважин 1 проходит регулировочный штуцер 2, затем поступает в сепаратор 3 и через расходомер 4 направляется в коллектор 5. Удаление жидких и твердых примесей из сепаратора происходит через выкидную линию 6. Сепаратор часто заглубляют, для того чтобы зимой не замерзала выделяющаяся из газа вода. Такое обустройство встречается только на небольших старых промыслах. На крупных газовых и газоконденсатных месторождениях применяется значительно более совершенная технология и весьма разнообразное оборудование.

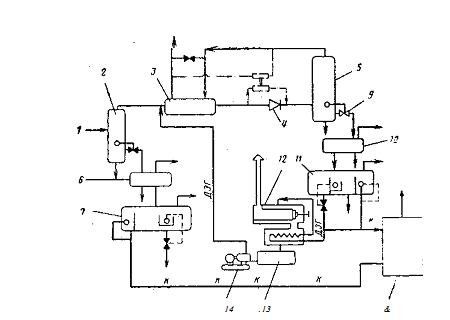

Рис. 11.1 Простая схема подготовки газа Предварительная очистка газа осуществляется в сепараторах различной конструкции. Выделение конденсата углеводородов осуществляется тремя основными способами: низкотемпературной сепарацией (НТС), абсорбцией и адсорбцией. Осушка газа проводится обычно в два этапа: предварительная за счет осуществления НТС и применения ингибиторов гидратообразования и полная - в специальных установках. Низкотемпературная сепарация эффективна до тех пор, пока пластовое давление достаточно велико. По мере истощения залежи естественного снижения температуры газа за счет его штуцирования становится недостаточно. Возникает необходимость либо в применении искусственного холода, либо в сооружении абсорбционных и адсорбционных установок для извлечения из газа тяжелых углеводородов и паров воды. Рассмотрим технологию подготовки газа применительно к групповой схеме сбора его. При подготовке газа, содержащего менее 100 см3 стабильного конденсата на 1 м3 газа, последний под высоким давлением поступает на промысловый пункт газосбора (ППГС) из скважины по индивидуальному шлейфу 1 (рис. 11.2), очищается в сепараторе 2 первой ступени от мехпримесей и жидкой фазы и направляется в теплообменник 3, где охлаждается встречным потоком холодного газа до температуры +5÷10° С. Пройдя штуцер 4, газ охлаждается за счет дросселирования до температуры, которая зависит от перепада давления. Для того чтобы в холодной части системы не образовывались гидраты, в поток газа перед теплообменником 3 вводится диэтиленгликоль (ДЭГ). В сепараторе 5 второй ступени из газа выделяется вода с ДЭГ и углеводородный конденсат. Чистый газ отдает свой «холод» встречному потоку газа и направляется в коллектор или в магистральный газопровод. Жидкость, выделившаяся в сепараторе 2, поступает в отстойник 6, затем - в разделительную емкость 7, из которой конденсат выходит на установку стабилизации 8, а вода - в канализацию.

Рис. 11.2 Низкотемпературная сепарация (НТС) газа

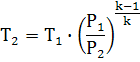

Конденсат и насыщенный раствор ДЭГ из сепаратора 5 второй ступени через регулятор уровня 9 проходит отстойник 10 и попадает в разделительную емкость 11, где смесь разделяется на конденсат и более тяжелый раствор ДЭГ. Конденсат направляется на стабилизационную установку, а раствор ДЭГ поступает на регенерацию в аппарат 12. Концентрированный раствор ДЭГ сливается в емкость 13, откуда насосом 14 нагнетается в линию очистки газа. Раствор ДЭГ и конденсат насыщены газом. При снижении давления он выделяется, поэтому емкости подсоединены к газовым линиям низкого давления. На схеме они не указаны. Этот газ используется на технологические нужды. Нижняя часть емкостей и сепараторов периодически освобождается от осевшей в них грязи через сливные патрубки и продувочные линии. По мере снижения давления в залежи перепад давления на штуцере 4 уменьшается, и для поддержания низкой температуры в сепараторе 5 приходится прибегать к дополнительному охлаждению газа с помощью специальных установок, которые на рис. 11.2 не изображены. В разделительных емкостях 7 и 11 имеется паровой подогреватель, позволяющий повысить температуру смеси до 25-30° С. При этом происходит разрушение конденсато-гликолевой эмульсии и улучшаются условия разделения смеси. Минимальное время разделения - 30 мин, поэтому разделительная емкость имеет значительные размеры – 20-30 м3 и более. При достаточно больших содержаниях конденсата в газе и высоких температурах залежи применяются более совершенные, чем описанные выше, системы НТС подготовки газа. Они отличаются от предыдущей наличием дополнительных холодильников газа и сепараторов и применением турбодетандера. В результате происходит охлаждение газа, во много раз более глубокое, чем при дросселировании в штуцере. Схема работы турбодетандера следующая. Предварительно очищенный и охлажденный газ поступает на турбину, где совершает работу и охлаждается до температуры, которую, принимая процесс адиабатическим, можно вычислить по формуле:

Здесь индекс 1 относится ко входу в турбину, а 2 - к выходу. Охлажденный газ проходит сепаратор второй ступени, очищается, проходит теплообменник и поступает на прием центробежного нагнетателя, где сжимается. Нагнетатель находится на одном валу с турбиной. Установка компактна, относительно проста и эффективна. |

|