|

|

Определение времени нагрева металла в методической зонеРасчет горения топлива Таблица 1

Принимаем коэффициент расхода воздуха α = 1,1 и величину химического недожога Состав влажного газа. При d = 16 г/м3 содержание водяных паров в газе:

При Н2О = 1,23 % получим, что

Аналогично и для других компонентов топлива. Результаты пересчета приведены в

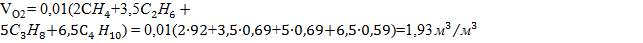

Расход кислорода на горение:

Теоретический расход воздуха:

Действительный расход воздуха:

Объемы отдельных составляющих продуктов сгорания, м3/м3 газа:

Общее количество продуктов сгорания:

Вследствие химического недожога рассчитанный объем продуктов сгорания и их состав будут несколько отличаться от фактического. При относительно небольшой величине недожога этой разностью можно пренебречь. Состав продуктов сгорания:

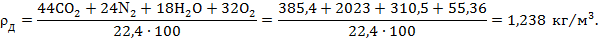

Плотность продуктов сгорания:

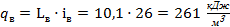

Теплота сгорания газа:

Химическая энтальпия продуктов сгорания без учета химического недожога:

Энтальпия продуктов сгорания с учётом химического недожога:

где

Расчет физической теплоты, вносимой влажным воздухом, расходуемым на окисление единицы топлива, проводится по формуле.

Данная величина определяется по фактическому расходу

= 20·((1-0,0124)·

где

где Содержание воздуха в продуктах сгорания:

Рассчитать теоретическую температуру горения tm, в зависимости от сорта топлива, можно по формуле:

Теоретическая температура горения превосходит максимальную температуру газов в металлургических печах на 10¸30%. Поэтому действительная температура может быть получена как произведение tm и пирометрического коэффициента (ηпир):

Величина пирометрического коэффициента зависит от интенсивности теплоотдачи газов. Для топочного пространства ηпир =0,75¸0,9. Для рабочего пространства нагревательных печей эта величина ниже и составляет hпир =0,70-0,75. Тогда

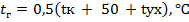

Время нагрева металла Температуру уходящих из печи дымовых газов принимаем равной tух=1050°С; температуру печи в томильной зоне на 50° выше температуры нагрева металла, т.е. tк + 50 °С. Поскольку основным назначением методической зоны является медленный нагрев металла до состояния пластичности, то температура в центре металла при переходе из методической в сварочную зону должна быть порядка 400-500°С. Разность температур между поверхностью и серединой заготовки для методической зоны печей прокатного производства можно принять равной (700-800)·S, где S- прогреваемая (расчетная) толщина. В рассматриваемом случае двухстороннего нагрева S=0,55·T=0,55·0,1=0,055 м. и, следовательно, ∆t=700·0,055=38,5°С (не считается, а берется из задания), т.е. следует принять температуру поверхности сляба в конце методической зоны равной 500°С. Определим ориентировочные размеры печи. При однорядном расположении заготовок ширина печи будет равна: Bпечи=L+2α=3,5+2·0,25=4 м. Здесь α=0,25 м – зазоры между слябами и стенками печи. В соответствии с рекомендациями [3] высоту печи h, м. принимаем равной: в томильной зоне 1,65 м, в сварочной 2,8 м, в методической 1,6 м. Находим степени развития кладки (на 1 м длины печи) для: ω = (2·h+ Bпечи)/L; Методической зоны ωм = (2·1,6+3,9)/3,5=2,02; Сварочной зоны ωсв = (2·2,8+3,9)/3,5=2,7; Томильной зоны ωт = (2·1,65+3,9)/3,5=2,05. Определим эффективную длину луча, м:

Методическая зона

Сварочная зона

Томильная зона

Определение времени нагрева металла в методической зоне Находим степень черноты дымовых газов

Парциальное давление CO2 и H2O равно:

По приложениям 1-3 по средней температуре

Тогда

Приведенная степень черноты рассматриваемой системы равна:

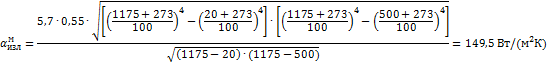

Степень черноты металла принята равной Средний по длине методической зоны коэффициент теплоотдачи излучением определяем по формуле:

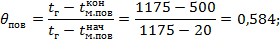

Где Определяем температурный критерий θ и критерий Bi:

Где Для углеродистой стали при средней по массе температуре металла

Определяем по приложению 4 коэффициент теплопроводности λ,

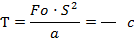

Определяем критерий Фурье по номограмме Будрина для поверхности по приложению 5:

Находим из критерия Фурье время нагрева металла в методической зоне

Где а – коэффициент температуропроводности Находим температуру центра сляба в конце методической зоны. Согласно номограмме (приложение 6) для центра пластины при Fo = и Bi = температурный критерий Теперь легко найти температуру центра сляба

12 |

|

.

. .

. .

. ;

; ;

; ;

; .

. .

.

,

,  - физическая теплота подогретых соответственно воздуха и топлива.

- физическая теплота подогретых соответственно воздуха и топлива. принимаем равной нулю.

принимаем равной нулю.

, энтальпии при соответствующей температуре его подогрева tB и влагосодержанию

, энтальпии при соответствующей температуре его подогрева tB и влагосодержанию  .

.

,

, - доля водяных паров, содержащихся в одном кубическом метре влажного воздуха;

- доля водяных паров, содержащихся в одном кубическом метре влажного воздуха; – температура подогрева воздуха, 0С. Температуру воздуха принимаем 20°С.

– температура подогрева воздуха, 0С. Температуру воздуха принимаем 20°С. = 0,001244·10 = 0,0124

= 0,001244·10 = 0,0124

и

и

при средней температуре

при средней температуре .

. .

.

, °С для методической зоны:

, °С для методической зоны:

.

.

– теплопроводность нагреваемого материала, Вт/м·К

– теплопроводность нагреваемого материала, Вт/м·К

и коэффициент температуропроводности а,

и коэффициент температуропроводности а,

11,39·

11,39·

·(1175-20) = 320 °С

·(1175-20) = 320 °С