|

|

Определение времени нагрева металла в сварочной зонеНайдём степень черноты дымовых газов при tг=1300°C

По приложениям 1-3 при tг=1300°C находим:

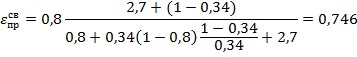

Тогда Принимаем температуру поверхности металла в конце сварочной зоны Приведённая степень черноты сварочной зоны равна:

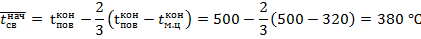

Находим среднюю по сечению температуру металла в начале сварочной (в конце методической) зоны

Находим температурный критерий для поверхности слябов

Так как при средней температуре металла:

Теперь по номограмме приложения 5 находим критерий Фурье Fo=2,4 Время нагрева в сварочной зоне

Определяем температуру в центре сляба в конце сварочной зоны. По номограмме приложения 6 при значениях Bi=0,708 и Fo=2,4 находим θц = 0,4, с помощью которого определяем

3. Определение времени томления металла Перепад температур по толщине металла в начале томильной зоны составляет ∆tнач = 1000 - 932 = 68°С. Допустимый перепад температур в конце нагрева составляет ∆tкон = 30 = Степень выравнивания температур равна

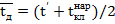

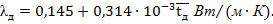

При коэффициенте несимметричности нагрева, равном μ = 0,55 критерий Fo для томильной зоны согласно номограмме приложения 7 (кривая 3) равен Fo = 0,1. При средней температуре металла в томильной зоне

Из приложения 4: λ = 28,3 Вт/(м·К), α = 5,75·10-6 (м2 /с) Время томления:

Полное время пребывания металла в печи равно:

На основе полученных данных строим график. Определение основных размеров печи Для обеспечения производительности Р = 80 т/ч в печи должно быть одновременно находиться следующее количество металла:

Масса одной заготовки равна:

Где ρ=7850 кг/м3 – плотность стали. Количество заготовок, одновременно находящихся в печи:

При однорядном расположении заготовок общая длина печи:

При ширине печи Bпечи =4 м площадь пода F=BL=4·42,7=192,15 м2. Высоты отдельных зон печи оставляем такими же, что были приняты при ориентировочным расчете. Длину печи разбиваем на зоны пропорционально времени нагрева металла в каждой зоне. Длина методической зоны:

Длина сварочной зоны:

Длина томильной зоны:

В рассматриваемом случае принята безударная выдача слябов из печи. В противном случае длину томильной зоны следует увеличить на длину склиза Lск=1,5 м. Свод печи выполняем подвесного типа из каолинового кирпича толщиной 300 мм. Стены имеют толщину 460 мм, причём слой шамота составляет 345 мм, а слой изоляции (диатомитовый кирпич), 115 мм. Под томильной зоны выполняем трехслойным: тальковый кирпич 230 мм, шамот 230 мм и тепловая изоляция (диатомитовый кирпич) 115 мм.

Тепловой баланс При проектировании печи за определением основных размеров следует конструктивная проработка деталей. Поскольку в данном примере такая проработка не проводится, некоторые статьи расхода тепла, не превышающие 5% от всего расхода, будем опускать. Приход тепла 1. Тепло от горения топлива:

Здесь B – расход топлива, м3 /с, при нормальных условиях. 2. Тепло, вносимое подогретым воздухом;

3. Тепло экзотермических реакций (принимая, что угар металла составляет α=1%):

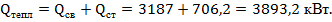

Расход тепла 1. Тепло, затраченное на нагрев металла:

Где 2. Тепло, уносимое уходящими дымовыми газами:

Энтальпию продуктов сгорания при температуре tух =1050°C находим с использованием приложения 8:

______________________

3. Потери теплоты теплопроводностью через кладку. Потерями теплоты через под в данном примере пренебрегаем. Рассчитываем только потери теплоты через свод и стены печи. Потери теплоты через свод Площадь свода принимаем равной площади пода F = 192,15 м2(см.выше); толщина свода 0,3 м, материал каолин. Принимаем, что температура внутренней поверхности свода равна средней по длине печи температуре газов, которая равна:

Если считать температуру окружающей среды равной tок=30°С, то температуру поверхности однослойного свода можно принять равной tнар=340°С При средней по толщине температуре свода tк=0,5(1175+340)=782,5 °С коэффициент теплопроводности каолина согласно приложению 9 равен λк=1,75+0,86·782,5·10-3=2,42 Вт/(м·К) Тогда потери тепла через свод печи будут равны

Где

Потери тепла через стены печи Стены печи состоят из слоя шамота толщиной δш=0,435 м. и слоя диатомита, толщиной δд=0,115 м. Наружная поверхность стен равна: Методическая зона:

Сварочная зона:

Томильная зона:

Торцы печи:

Полная площадь стен равна:

Для вычисления коэффициентов теплопроводности, зависящих от температуры, необходимо найти среднее значение температуры слоев. Средняя температура слоя шамота равна Коэффициент теплопроводности шамота:

Коэффициент теплопроводности диатомита:

В стационарном режиме:

Подставляя значения коэффициентов теплопроводности:

или

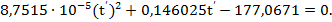

Решение этого квадратного уравнения дает значение:

Тогда

Окончательно получаем:

Количество тепла, теряемое теплопроводностью через стены печи, равно

где α = 10+0,06 ∙ 160 = 19,6 Вт/(м2 ∙К). Общее количество тепла, теряемое теплопроводностью через кладку:

4. Потери тепла с охлаждающей водой по практическим данным принимаем равным 10% от тепла, вносимого топливом и воздухом:

5. Неучтенные потери:

Уравнение теплового баланса

Откуда

Результаты расчетов сведем в таблицу 2 Таблица 2 12 |

|

.

.

°С, температуру в центре сляба в конце сварочной зоны

°С, температуру в центре сляба в конце сварочной зоны  850°С.

850°С.

согласно приложению 4 теплопроводность углеродистой стали равна λ = 31,9 Вт/(м·К), а коэффициент температуропроводности α = 4,56·10-6 (м2 /с), то

согласно приложению 4 теплопроводность углеродистой стали равна λ = 31,9 Вт/(м·К), а коэффициент температуропроводности α = 4,56·10-6 (м2 /с), то

(из задания) °С.

(из задания) °С.

где

где

=750,6 кДж/кг – энтальпия углеродистой стали из приложения 4 по средней температуре

=750,6 кДж/кг – энтальпия углеродистой стали из приложения 4 по средней температуре  ,

,  при

при  .

.

=

=  0,0876·2356,0 = 249,74

0,0876·2356,0 = 249,74 =

=  0,1725·1813,5 = 304,67

0,1725·1813,5 = 304,67 =

=  0,0173·1560,6 = 12,48

0,0173·1560,6 = 12,48 =

=  0,7225·1470,0 = 1055,46

0,7225·1470,0 = 1055,46

, согласно формуле:

, согласно формуле: (10+0,06∙tнар)

(10+0,06∙tнар)

, а слоя диатомита

, а слоя диатомита  , где

, где  - температура наружной поверхности стен, которую можно принять равной 160оС.

- температура наружной поверхности стен, которую можно принять равной 160оС.

:

: