|

|

Материал детали, требования к рабочим поверхностямСодержание Введение…………………………………………………………………………………2 Назначение детали и условия работы………………………………………………….3 Материал детали, требования к рабочим поверхностям……………………………...4 Виды износа рабочих поверхностей……………………………………………………7 Карта дефектации маховика…………………………………………………………...10 Возможные виды ремонта и восстановления………………………………………..12 Выбранные методы восстановления и их описание…………………………………13 Заключение……………………………………………………………………………..16 Список использованной литературы………………………………………………….17

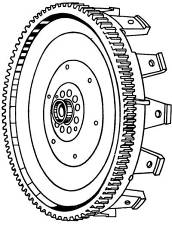

Введение Большое количество деталей автомобилей и агрегатов, поступающих в ремонт, в результате износа, усталости материала, механических и коррозионных повреждений утрачивают свою работоспособность. Однако лишь некоторые из этих деталей – наиболее простые и недорогие в изготовлении – утрачивают работоспособность полностью и требуют замены. Большинство деталей имеет остаточный ресурс и может быть использовано повторно после проведения сравнительно небольшого объёма работ по их восстановлению. Восстановление деталей имеет большое народнохозяйственное значение. Стоимость восстановления деталей значительно ниже стоимости их изготовления. Затраты на восстановление деталей даже в условиях современных небольших авторемонтных предприятия составляют в зависимости от конструктивных особенностей и степени изношенности деталей 10…50% от стоимости новых деталей. При этом чем сложнее деталь и, следовательно, чем дороже она в изготовлении, тем ниже затраты на её восстановление. При восстановлении деталей сокращаются также расходы, связанные с обработкой деталей, так как при этом обрабатываются не все поверхности деталей, а лишь те, которые имеют дефекты. Значение восстановления деталей состоит также в том, что оно позволяет уменьшить потребности в производстве запасных частей. При восстановлении деталей достигается наибольшая экономия в расходовании сырьевых, энергетических и трудовых ресурсов. Особенно велико значение восстановления деталей в сокращении расхода металлов. Восстановление деталей позволяет также значительно сократить расходы энергетических и трудовых ресурсов. Целью данного курсового проекта является разработка технологического процесса восстановления маховика коленчатого вала. Назначение детали и условия работы Маховик или так называемое маховое колесо, представляет собой устройство из массивного диска (тяжелое колесо), расположенное на валу двигателя. Маховик служит для обеспечения равномерной работы двигателя, вывода поршней из мертвых точек, облегчая пуск двигателя и движения автомобиля с места. Для пуска двигателя стартером на маховик по окружности напрессован зубчатый венец. Маховик относится к деталям класса "диски с гладким периметром". На маховике крепится сцепление. Шипы маховика передают крутящий момент на ведущие диски сцепления.

Рисунок 1 – Маховик двигателя автомобиля КАМАЗ При передачи крутящего момента на ведомый диск присутствует сила трения. Трущиеся поверхности изнашиваются, главным образом, при относительном их проскальзывании, сопровождающийся при этом вибрацией деталей. Разрушительным фактором при работе маховика является трение и вибрация. Материал детали, требования к рабочим поверхностям Маховик изготовлен из серого или специального чугуна. Заготовка для маховика представляет собой отливку из серого чугуна марки СЧ20 (ГОСТ1412-85).Маховик закрепляется на заднем торце коленчатого вала и фиксируется двумя штифтами. На маховик в горячем состоянии напрессовывается зубчатый венец. Материал: · маховика - чугун серый СЧ-20; · обода зубчатого – сталь 35. твердость: · маховика – НВ 200-241; Маховик в сборе соединяется со сцеплением и трансмиссией автомобиля. Зубчатый венец, расположенный на маховике, служит для передачи крутящего момента от шестерни стартера на коленчатый вал при пуске двигателя. Маховик соединяется с фланцем коленчатого вала посредством болтовых соединений.

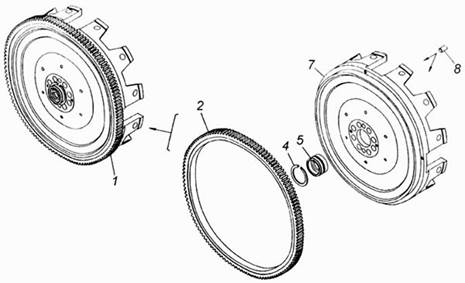

Рисунок 2. Маховик в сборе 1- маховик в сборе; 2- обод зубчатый маховика; 4- кольцо пружинное упорное; 5- втулка установочная маховика;

7- маховик; 8- втулка установочная;

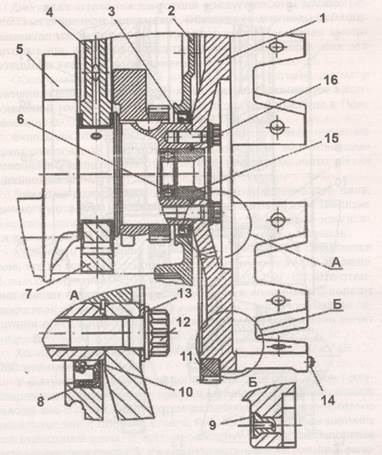

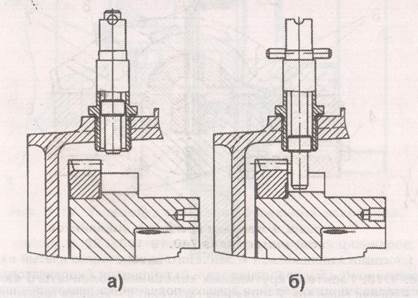

Рисунок 3. Установка манжеты уплотнения и маховика коленчатого вала 740.13-1005020 Маховик (рис. 3) закреплен восемью болтами 12 , изготовленными из легированной стали с двенадцатигранной головкой, на заднем торце коленчатого вала и точно зафиксирован двумя штифтами 3 и установочными втулками 14, 15. С целью исключения повреждения поверхности маховика под головки болтов устанавливается шайба 13. На обработанную цилиндрическую поверхность маховика напрессован зубчатый венец 11, с которым входит в зацепление шестерня стартера при пуске двигателя. При выполнении регулировочных работ по установке угла опережения впрыска топлива и величин тепловых зазоров в клапанах маховик фиксируется при помощи фиксатора (рис 3 б).

Рисунок 3 б. Положение ручки фиксатора маховика: а – при эксплуатации; б – при регулировке, в зацеплении с маховиком Конструкция маховика двигателя 740.11-240 имеет следующие основные отличия от маховика двигателей моделей 740.10 и 7403.10: - изменен угол расположения паза под фиксатор на наружной поверхности маховика; - увеличен диаметр расточки для размещения шайбы под болты крепления маховика; Перечисленные изменения делают невозможной установку маховика от двигателя модели 740.10 при проведении ремонтных работ.

12 |

|