|

|

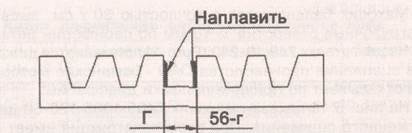

Выбранные методы восстановления и их описаниеКаждая деталь должна быть восстановлена с минимальными трудовыми и материальными затратами при обеспечении максимального срока службы детали после ремонта. В данной курсовой работе рассматривается метод восстановления изношенных поверхностей пазов маховика. У всех маховиков в процессе эксплуатации изнашиваются поверхности пазов. Для восстановления этих поверхностей используют метод электродуговой наплавки самофлюсующейся проволокой ПАНЧ-11 диаметром 1,2 (рис.3) .

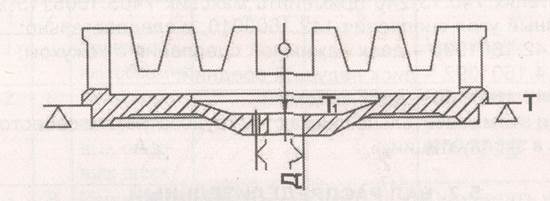

Рисунок 10- Наплавка паза маховика Перед наплавкой поверхности, подлежащие восстановлению, зачищают до металлического блеска при помощи шлифмашинки. Наплавку ведут полуавтоматом А-547У на следующих режимах: Iсв= 90-120 А, Vд=18-20 В. Наплавляют слой короткими участками по 30-50 мм с обязательной проковкой наплавленного слоя сразу после обрыва дуги. Как показывает практика, при наплавке проволокой ПАНЧ-11 второго слоя в наплавленном металле образуются поры. Поэтому наплавку следует вести в один слой. В случае, если наплавка одного слоя металла не обеспечивает получения требуемого размера по ширине паза, следует наплавку производить в два слоя, но первый слой наплавить электродом, предназначенным для холодной сварки чугуна (например, МНЧ-2 или ОЗЧ-2). Проволока ПАНЧ-11 в наплавленном слое дает твердость 160-180 НВ. Но на границе наплавленного и основного металла образуется зона повышенной твердости (45-58 HRC) шириной 1-1,5 мм, что несколько затрудняет фрезерование и увеличивает расход режущего инструмента, если величина износа паза была небольшой и режущий инструмент при обработке вышел на эту зону. Пазы маховика после наплавки фрезеруют на фрезерном станке в приспособлении, установленном в поворотном столе. Деталь отверстием Д (рис.11) надевают на направляющую, устанавливают на торец Т, базируя за отверстие ○ 52 и два штифтовых отверстия ○12,1. Торец Т1 поджимают гайкой, устанавливаемую на направляющую. Так как штифтовые отверстия изношены и не обеспечивают точности базирования, используется дополнительная база – фиксатор относительно паза 60,2. За одну установку фрезеруется 1 паз. Все последующие пазы фрезеруются с поворотом детали на поворотном столе на угол 900.

Рисунок 11- Базирование маховика при обработке Маховик балансируют с точностью 30 г∙см, высверливая разгрузочные отверстия ○10мм по периферии детали. На двигателях 740.13-240 (Euro-1) применяется диафрагменное сцепление производства ООО «Тюменские моторы» и часто отказывает по причине поломки диафрагмы. При этом конструкция имеет следующие основные отличия: - изменен угол расположения паза под фиксатор на наружной поверхности маховика; - увеличен диаметр расточки для размещения шайбы под болты крепления маховика. Так как модернизированный узел сцепления хорошо сочетается с серийным в части взаимозаменяемости, то можно на двигателях 740.13-240 применить маховик 7405.1005115-20, серийный узел сцепления 142.1600010, и следовательно: -142.1601090 – диск нажимной сцепления с кожухом; 14.1601092 – диск ведущий средний; 142.1601130 – диск ведомый. При этом значительно снижаются трудозатраты и себестоимость в эксплуатации.

Заключение В В данной курсовой работе были рассмотрены возможные методы ремонта и восстановления маховика коленчатого вала. Описаны возможные дефекты маховика при эксплуатации и их восстановление. В данной работе подробно рассмотрен метод восстановления изношенных поверхностей пазов маховика. Один из важнейших задач в области эксплуатации автомобильного транспорта является дальнейшее совершенствование организации технического обслуживания и текущего ремонта автомобилей с целью повышения их работоспособности и вместе с тем снижение затрат на эксплуатацию. Актуальностью указанной задачи подтверждается и тем, что на техническое обслуживание эксплуатации автомобиля затрачивается во много раз больше труда и средств, чем на его производство.

Список использованной литературы

1. Балабанов А.Н. "Краткий справочник технолога машиностроения".М., Издательство стандартов, 1992г. 2. Воловик Е.Л. “Справочник по восстановлению деталей”, Колос, 1981 3. Долгополов Б.П., Митротрохин Н.Н., Скрипников С.А. “Методические указания по выполнению курсовой работы по курсу “Технология ремонта автомобилей и дорожных машин”, Москва, 1996. 4. Кулаков А.Т., Денисов А.С., Макушин А.А. Особенности конструкции, эксплуатации, обслуживания и ремонта силовых агрегатов грузовых автомобилей.-М.: Инфра-Инженерия, 2013.-448 с. 5. Малдык Н.В., Зелкин, А.С. Восстановление деталей машин: Справочник. - М.: Машиностроение, 1989 - 420 с. 6. Орлова п.н. "Краткий справочник металлов" М., Машиностроение, 1987г. 7. Основы технологии производства и ремонта автомобилей: Метод. указания. / Сост. А.Д. Полканов, ВоГТУ: - Вологда, 1999 г. 8. Справочник технолога авторемонтного производства. /Под редакцией Г.А. Малышева. - М.: Транспорт, 1977 г. 9. Шадричев Е.А. “Основы технологии автостроения и ремонта автомобилей”, Машиностроение, 1976.

12 |

|