|

|

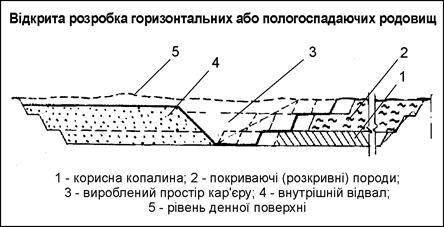

Особливості відкритої розробки горизонтальних та пологих родовищ

При відкритій розробці горизонтальних або пологоспадаючих покладів необхідно видаляти лише покриваючі породи, породи лежачого боку не видаляються. Розкривні породи можуть розміщуватись у виробленому просторі кар’єру у внутрішній відвал Большинство горизонтальных и пологих месторождений представлены мягкими, иногда плотными вскрышными породами и мягким или плотным полезным ископаемым. Нередко в толще покрывающих пород залегают прослои полускальных и скальных пород – твердые включения. Месторождения карбонатного строительного сырья и ряда угольных месторождений сложены полускальными и скальными вскрышными породами и полускальным или весьма плотным полезным ископаемым. Мощность покрывающих пород составляет от 10–15 м до 80–100 м и более, а толща полезного ископаемого – от 2–4 м до 40–80 м и более. Форма залежей плитообразная. Их размеры в плане достигают от 1–2 до 6 км и более, поэтому разработку ведут обширными карьерными полями. Угольные и сланцевые пласты в большинство случаев однородны и не требуют раздельной выемки. Для марганцевых руд, фосфоритов и других видов рудного сырья характерно изменение качественных признаков в пределах карьерного поля, что вызывает необходимость их стабилизации, а иногда и раздельной разработки. Геологические условия позволяют полностью или частично использовать выработанное пространство для размещения пород вскрыши. Отработку этих месторождений ведут сплошными системами разработки, с внутренними или внутренними и внешними отвалами. При вытянутой форме карьерных полей широко распространены продольные и поперечные системы разработки с параллельным подвиганием фронта работ. Двухбортовые системы разработки применяют на карьерах большой производительности. Условия залегания месторождений позволяют применять разнообразные технологические схемы. Добычные работы ведут, как правило, независимым горнотранспортным оборудованием. При разработке мягких пород на округлых карьерных полях цепными многоковшовыми экскаваторами на рельсовом ходу в комплексе с транспортно-отвальными мостами или железнодорожным транспортом используют веерные системы разработки с постоянным поворотным пунктом на фланге карьерного поля. Уступы в этом случае отрабатывают заходками переменной ширины, имеющими в плане форму треугольника. Кольцевые системы разработки применяют на округлых месторождениях с ограниченными размерами в плане при использовании автотранспорта. Вскрышные породы перемещают во внешние и внутренние отвалы, поскольку вместимость последних недостаточна для размещения всего объема вскрыши. Многообразие горно-геологических условий предполагает и разнообразие применяемых технологических схем, что требует надежного обоснования решений по выбору оптимального комплекса оборудования. Диапазон применяемых технологических схем при производстве добычных работ ограничен различными видами выемочно-погрузочного оборудования и транспорта. Технологические схемы с перевалкой вскрыши в выработанное пространство (бестранспортные схемы) отличаются простотой и высокой экономичностью и применяются при угле падения залежи полезного ископаемого до 10–12°, иногда до 15–17°; ограниченной мощности залежи (до 20–30 м, в отдельных случаях до 50–60 м) и вскрышных пород (до 40–50 м, иногда до 60 м). При отработке узких вытянутых месторождений поверхностного типа применяют подобные же технологические схемы, но с укладкой вскрыши на бортах карьера в связи с незначительной вместимостью выработанного пространства. Транспортно-отвалъные технологические схемы используют при разработке месторождений двух типов: с мягкими и плотными вскрышными породами и полезным ископаемым; с мягкой и плотной породой и скальным (полускальным) полезным ископаемым. Толща отрабатываемой вскрыши достигает 70–90 м при небольшой (менее 10 м) мощности залежи полезного ископаемого. Выемочное оборудование представлено роторными и цепными многоковшовыми экскаваторами. Для укладки породы в отвал используют консольные отвалообразователи или транспортно-отвальные мосты. Последние применяют на карьерах с плавными контурами при разработке горизонтальных или слабо пологих (до 2–3°) пластов, пластообразных залежей со спокойной гипсометрией кровли и почвы в породах с достаточной несущей способностью (1,5·105–3·105 Па). Технологические схемы с колесными скреперами используют для разработки месторождений с мягкими породами, содержание влаги в которых не превышает 15–20 % и отсутствуют валуны. Мощность вскрыши не превышает 10 м. Среднее расстояние транспортирования достигает 600–1900 м. Бульдозеры применяют для вскрышных и добычных работ при разработке россыпей. При этом мощность пород и полезного ископаемого не превышает 3–4 м а расстояние перемещения не должно превышать 80–100 м. Средства гидромеханизации эффективны при разработке пород, представленных наносами с различной степенью связности – от слабых лессовидных суглинков до плотных трудноразрабатываемых глин с небольшим содержанием обломочного материала (гальки, щебня и особенно валунов). Мощность отрабатываемой вскрыши достигает 30 м, дальность транспортирования пульпы – до 10 км [12, 31]. Плавучие установки – драги и земснаряды – предназначены для подводной выемки мягких, плотных пород и полезного ископаемого в естественных или искусственных водоемах. Глубина разработки достигает 50 м. Транспортные технологические схемы наиболее универсальны. Единственным ограничением является экономичность, Поэтому рассматривают целесообразность их внедрения в тех случаях, когда бестранспортные и транспортно-отвальные схемы неприемлемы. Комбинированные технологические схемы характеризуются наличием и совместной (параллельной) работой различных видов оборудования. Их применяют в тех случаях, когда мощную толщу вскрыши невозможно или невыгодно отрабатывать по наиболее эффективным схемам. Чаще всего сочетают бестранспортные или транспортно-отвальные схемы с транспортными; схемы с использованием оборудования цикличного действия (экскаваторов, бульдозеров, скреперов, погрузчиков) и средств гидромеханизации: экскаваторно-бульдозерные схемы и др. Таким образом, почти на всех карьерах, разрабатывающих горизонтальные и пологие месторождения, применяют в целом комбинированные схемы, так как полезное ископаемое всегда доставляют к потребителю средствами транспорта. При комбинированных технологических схемах толщу вскрышных пород разбивают по вертикали на две рабочие зоны. Нижнюю зону отрабатывают с экскаваторной перевалкой вскрыши, с использованием транспортно-отвальных мостов и консольных отвалообразователей, а верхнюю – с менее экономичным перемещением вскрыши средствами транспорта. При этом общие технико-экономические показатели карьера выше, чем в случае, когда вскрышные породы перемещают в отвалы транспортными средствами или очень мощными экскаваторно-отвальными и выемочно-отвальными комплексами. Общие принципы выбора наиболее распространенных технологических схем можно свести к следующему. Технологические схемы с непосредственной экскаваторной перевалкой вскрыши рациональны при разработке горизонтально залегающих пластов мощностью до 5–7 м при мощности вскрыши 15–20 м. Кратную перевалку применяют при разработке горизонтальных и пологих залежей с мощностью пластов полезного ископаемого до 20–30 м(при отработке одним уступом) и вскрыши до 40–45 м. Если вмещающие породы требуют предварительного рыхления, первичную экскавацию ведут вскрышными мехлопатами, а переэкскавацию – драглайнами. Возможны также схемы с установкой драглайнов на предотвале. Транспортно-отвальные технологические схемы применяют при больших объемах горных работ, разработке залежей со значительными запасами и размерами (не менее 4 км по простиранию), с плавными очертаниями контуров, спокойной гипсометрией кровли пласта полезного ископаемого и с устойчивыми породами, не склонными к оползанию в отвалах. Мощность залежи может достигать 60 м (отработка в два уступа), а мощность вскрыши – 30–60 м (отработка одним - двумя уступами). Комбинированные технологические схемы наиболее эффективны при: - отработке пластов мощностью до 20–30 м одним уступом и вскрыши мощностью более 40–45 м (бестранспортная и транспортная); - отработке залежи двумя уступами и мощности вскрыши более 60 м (транспортно-отвальная и транспортная); - при разработке пластов и пластообразных залежей мощностью до 20–30 м при сложной гипсометрии кровли пласта и мощности вскрыши 30–60 м (бестранспортная в комбинации с транспортно-отвальной и транспортной). Транспортные технологические схемы применяют при следующих условиях: - отработке пластов мощностью более 20–30 м двумя и более уступами при мощности вскрыши до 10–15 м; - отработке пластов мощностью более 20–30 м несколькими уступами и вскрыши, представленной рыхлыми наносами и вмещающими породами, требующими предварительного рыхления, или породами с низкой несущей способностью и склонными к оползанию во внутренних отвалах; - разработке залежей с небольшими размерами в плане (до 1–2 км), а также при значительной дальности транспортировки полезного ископаемого. Параметры систем разработки (высота уступов, ширина рабочих площадок, длина блоков) зависят от рабочих размеров оборудования, принятого в технологических схемах. Высоту уступа при всех системах разработки определяют в зависимости от физико-механических свойств пород и полезного ископаемого, применяемого оборудования и экономических соображений. При разработке месторождений с внутренним отвалообразованием высоту уступа и ширину заходки увязывают с вместимостью отвала, которая, в свою очередь, определяется допустимой по условиям безопасности высотой отвальных ярусов. Ширина добычной заходки при этом взаимоувязана со вскрышной и отвальной. Жесткая зависимость вскрышного и добычного комплексов при перевалке пород диктует необходимость равенства или кратности ширины заходки по полезному ископаемому, ширине заходки по вскрыше, В противном случае нарушается закон соразмерности развития горных работ на смежных уступах.

Таблица 9.1. Рациональные значения длины фронта работ при перевалке пород в выработанное пространство (по данным НИИОГР), км.

Значительное увеличение рабочих размеров консольных отвалообразователей и транспортно-отвальных мостов существенно смягчает жесткую взаимосвязь вскрышных и добычных работ. В результате ширина вскрышной заходки может превышать отвальную и равную ей добычную, что дает возможность создавать значительные зимние запасы полезного ископаемого, используя экскаваторы непрерывного действия при сезонной работе по вскрыше. Наибольшая зависимость в подвигании смежных уступов характерна для транспортных технологических схем. Перемещение пород вдоль фронта работ не ограничивает высоты рабочей зоны карьера и мощности отрабатываемой вскрыши. Поэтому параметры системы, разработки в меньшей степени зависят от рабочих параметров оборудования, чем при перемещении пород в отвалы одноковшовыми экскаваторами и транспортно-отвальными комплексами. На эффективность использования мощного вскрышного оборудования влияет рациональная длина фронта работ, приходящаяся на один экскаватор. Она, в первую очередь связана с производительностью применяемого оборудования (табл. 9.1).

Минимальная длина фронта работ при перемещении вскрыши в отвал консольными отвалообразователями также зависит от производительности вскрышного комплекса: производительность вскрышного оборудования, м3/ч 500–700 1000–2000 3000–5000 7000–8000 длина фронта, км 0,7–1,0 0,9–1,2 1,0–1,5 1,2–1,8

Длину экскаваторных блоков в транспортных технологических схемах устанавливают с таким расчетом, чтобы обеспечить независимость работ смежных машин. При железнодорожном транспорте, вследствие особенностей транспортно-обменных операций на одном уступе, допускается не более двух экскаваторных блоков. В случае использования автомобильном транспорте сквозное движение на уступе позволяет иметь до 6-7 блоков [38].

Рациональная длина фронта работ при внутреннем отвалообразовании длякомплекса (роторный экскаватор, система конвейеров), по данным В.В. Ржевского, составляет: производительность комплекса, м3/ч 630 2500 5000 10000 длина фронта работ, км 1,0–1,2 1,3–1,4 1,5–1,7 2,3–2,4

Ширина рабочих площадок при перевалке пород в выработанное пространство в наибольшей степени зависит от рабочих параметров экскаваторов. В транспортно-отвальных схемах, помимо обычного набора элементов, характерного для транспортных технологических схем, она включает полосу зимних запасов, площадку перемещения и разворота отвалообразователя.

|

|