|

|

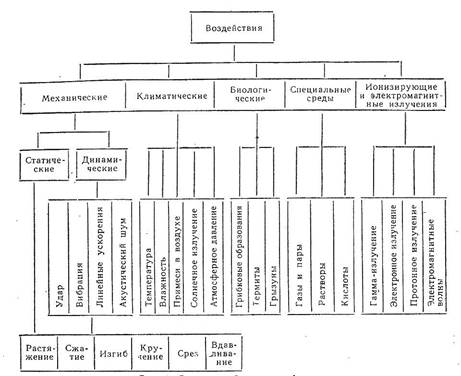

ВИДЫ ВНЕШНИХ ВОЗДЕЙСТВИЙ НА ИЗДЕЛИЯ И МАТЕРИАЛЫСовременные машины, агрегаты и приборы эксплуатируются в сложных условиях, характеризуемых широким диапазоном режимов работы, температуры, давления, уровней радиации, непрерывным ростом нагрузок, скоростей и длительности эксплуатации. При создании современных изделий и материалов необходимо четко представлять основные факторы, воздействующие на них в процессе эксплуатации. Эти сведения необходимы при моделировании внешних воздействий как в процессе создания новых материалов и изделий, так и при оценке качества готовой продукции. Задача испытательной техники состоит в том, чтобы максимально приблизить условия испытаний к экстремальным условиям эксплуатации и количественно определить изменение в этих условиях основных свойств, функций и характеристик изделий и материалов. Виды воздействующих факторов и их значения в зависимости от условий эксплуатации материалов и изделий устанавливаются в стандартах и технических условиях, а для вновь создаваемой продукции - в технических заданиях на их разработку. К основным воздействующим факторам относят механические, климатические, биологические, специальные среды, ионизирующие и электромагнитные излучения (рисунок-3).

Рисунок 3 - Виды воздействующих факторов Механические воздействияпредставляют собой статические, вибрационные и ударные нагрузки, линейные ускорения и акустический шум. Они вызывают разрушения вследствие растяжения, сжатия, изгиба, кручения, среза, вдавливания и усталости материала изделий. Изделия, предназначенные для функционирования в условиях воздействия механических нагрузок, должны быть прочными и устойчивыми при воздействии этих нагрузок. Изделия, не предназначенные для функционирования в условиях воздействия механических нагрузок, должны быть только прочными при воздействии этих нагрузок. Прочность к воздействию механических факторов – это способность изделий выполнять свой функции и сохранять свои параметры в пределах установленных норм после воздействия механических факторов. Устойчивость к воздействию механических факторов - это способность изделий выполнять свои функции и сохранять свои параметры в пределах установленных во время воздействия механических факторов. Основные параметры, подлежащие контролю, в большинстве случаев характеризуют механические свойства материалов - прочность, пластичность, ударную, твердость, ударную вязкость и выносливость. Прочность металлов и сплавов оценивают характеристиками. Физический предел упругости Условный предел упругости Физический предел пропорциональности Условный предел пропорциональности Физический предел текучести Условный предел текучести Предел прочности Сопротивление разрушению Свойство металлов и сплавов пластически деформироваться принято оценивать относительным удлинением Под относительным удлинением понимают абсолютное увеличение длины образца после разрыва, отнесенное к его первоначальной длине. По относительным сужением - абсолютное уменьшение площади поперечного сечения образца разрыва, отнесенное к его первоначальной площади. Твердость металлов и сплавов - мера сопротивления их пластической деформации. Она связана в определенной степени (для некоторых сплавов) с пределом прочности. Ударная вязкость Выносливость материала - это его способность сопротивляться действию циклических нагрузок. Она характеризуется пределом выносливости, под которым понимается наибольшее напряжение, которое может выдерживать материал без разрушения заданное число нагружения. В общем случае все механические свойства изделий тесно связаны с механическими свойствами материалов, из которых изготовлены узлы и детали, особенностями конструкции и условиями нагружения. Под действием внешних нагрузок все материалы претерпевают деформации, либо исчезающие после удаления нагрузки (упругие), либо остающиеся после прекращения воздействия на материал внешних нагрузок (остаточные). Основными видами разрушения являются: отрыв - разрушение вследствие отрыва под действием растягивающих напряжений или удлинений, срез – разрушение вследствие среза под действием касательных напряжений и излом. Наиболее часто встречающийся вид нагрузки - растяжение. Испытания на растяжение - основной и наиболее распространенный метод исследования и контроля механических свойств материалов. Их используют при разработке новых материалов, для оценки однородности свойств металла различных плавок или полуфабрикатов, идентичности режимов термической обработки деталей и т.д. Они позволяют определить количественно Определенные материалы, особенно строительные (кирпич, бетон, древесина, камень), малопластичные материалы - чугун, инструментальные стали и др. - в процессе эксплуатации подвергаются сжатию. Испытания, при которых изучают поведение материала при одноосном сжатии, можно рассматривать как обратные испытаниям на растяжение. При этом строят диаграмму напряжение – относительное укорочение. Большое практическое значение имеют случаи неравномерного трехосного сжатия, при которых величины главных напряжений неодинаковы. Нагрузки при испытаниях на сжатие достигают 10 где При длительных статических испытаниях на устойчивость строят кривые напряжения - время и деформация – время, оценивая устойчивость стержня по значению критического времени Изгиб - одна из распространенных нагрузок, используемая для определения механических свойств хрупких и малопластичных при растяжении материалов, чувствительных к перекосу. Исходной кривой при изгибе служит диаграмма нагрузка-прогиб, по которой определяют пределы пропорциональности При изгибе образца с симметричным поперечным сечением на одной его стороне возникают растягивающие, а на противоположной - сжимающие напряжения. Напряжения увеличиваются по мере удаления в обе стороны от нейтральной оси, где они равны нулю, и достигают максимальных значений на наружных сторонах образца. Если напряжения достигают при этом предела текучести, то наступает пластическое течение. Предел текучести при изгибе, значение которого используется в инженерных расчетах, для большинства металлических материалов приблизительно на 20 % превосходит предел текучести при растяжении. Он рассчитывается по формулам длЯ упругого изгиба в предложении линейного распределения напряжений по сечению вплоть до достижения крайними растянутыми волокнами заданного допуска на остаточное удлинение предела текучести. При оценке реального предела текучести учитывается действительное распределение напряжений по сечению при изгибе. Нагрузка при испытаниях на изгиб достигает 10 Кручение - нагрузка, испытываемая деталями, передающими крутящий момент. На кручение, как правило, испытывают цилиндрические образцы сплошного, реже трубчатого сечения, иногда квадратной или иной формы сечения. Предельный крутящий момент при испытаниях на кручение достигает 6000 Н·м. При кручении в поперечных и продольных сечениях образца, проходящих через его ось, действуют только касательные напряжения, наибольшие на поверхности. В сечениях, наклоненных к оси, возникают нормальные напряжения (растягивающие – в одном направлении и сжимающие – в перпендикулярном ему); наибольшие, главные (нормальные) напряжения действуют у поверхности по площадкам, наклоненным под углом 45° к оси, где они равны наибольшим касательным напряжениям. Различно ориентированные при кручении плоскости действия наибольших касательных и нормальных напряжений позволяют различать разрушения от среза и от отрыва. При испытаниях на кручение строят диаграмму в координатах момент кручения М - относительный угол закручивания При штамповке, пробивке отверстий, продавливании и других технологических операциях используют срезающие нагрузки, которые приводят к срезу образцов и материалов в плоскости и х поперечного сечения. Разрушение путем среза может наблюдаться у всех металлических монокристаллов после предшествующей платической деформации. Многие процессы разрушения в технике при резании, износе, царапании и т.д. представляют собой многократное разрушение путем среза. Условное сопротивление срезу определяют по формулам:

Для отожженных сталей и титановых сплавов Вдавливание также является распространенным видом испытательного воздействия. Оно широко используется для определения твердости материалов путем создания контактных напряжений при воздействии на поверхности образца твердого малодеформирующегося наконечника. Как правило, при вдавливании растягивающие напряжения и удлинения малы по сравнению с касательными напряжениями и сдвигами, создающимися в деформируемом материале. На практике обычно имеют дело со сложным нагружением , при котором на изделие воздействует комплекс механических нагрузок - статических и динамических. Характер, величина, направление и распределение усилий, напряжений и других факторов могут изменяться во времени. Без должного учета всего комплекса нагрузок и их изменений во времени невозможна правильная оценка прочностных свойств изделий. В процессе эксплуатации, при транспортировании, перемещении и складском хранении изделия и материалы подвергаются воздействию динамических нагрузок. Наиболее распространенными факторами динамического механического воздействия являются вибрационные нагрузки. Возникающие при вибрациях инерционные силы могут вызвать напряжения, превышающие пределы прочности и выносливости конструкции. Интенсивность воздействия вибрации характеризуется частотой и амплитудой колебания, а также величиной максимального ускорения. Вибрации представляют собой механические колебания в диапазоне частот 0,1-20000 Гц и более, амплитуд перемещений 0,001 мкм – 1000 мм и более, амплитуд ускорений до 1000 м/с² и более. Большая часть колебаний, встречающихся на практике, имеет форму искаженной синусоиды. К параметрам линейной вибрации относятся перемещение, скорость, ускорение, резкость (третья производная перемещения по времени), сила мощность. К параметрам угловой вибрации относятся угол попорота, угловая скорость, угловое ускорение, угловая резкость, момент сил. К параметрам обоих видов вибрации относят также фазу, частоту и коэффициент нелинейных искажений. Характер вибраций как по частоте, так и по амплитуде значительно изменяться от конструкции к конструкции, условия эксплуатации изделий, других воздействующих факторов. Наибольшая опасность - умножение колебаний, возникающее на резонансных частотах упругих конструкций. Вибрационные нагрузки, создаваемые различными энергетическими установками, оборудованием, а также несбалансированными вращающимися и перемещающимися частями машин, вызывают разрушение конструкции усталостного характера, выводят из строя крепежные приспособления, способствуют появлению «микрофонного эффекта и нарушению установок регулируемых элементов, вызывают короткое замыкание и обрывы электрических цепей элементов радиоэлектронных и электротехнических устройств, приводят к нарушению герметизации блоков». В зависимости от величины и вида вибрационных нагрузок устанавливают степень жесткости изделия и проводят испытания на вибропрочность, виброустойчивость и обнаружение резонансов конструкции. При испытаниях на воздействие вибрации используют синусоидальную, случайную широкополосную или предварительно измеренную на прототипе вибрацию. Ударные нагрузки также часто встречаются при эксплуатации современных сооружений, машин и приборов. Механические удары могут быть одиночными, многократными и комплексными. Одиночные и многократные ударные процессы могут воздействовать на объект в горизонтальной, вертикальной и наклонной плоскостях. Комплексные ударные нагрузки оказывают воздействие на объект в двух или трех взаимно перпендикулярных плоскостях одновременно. Ударные нагрузки изделий могут быть как непериодические, так и периодические и могут иметь как переменную, так и одну и ту же степень жесткости. Возникновение ударных нагрузок связано с резким изменением ускорения, скорости или направления перемещения изделий. Наиболее часто в реальных условиях встречается сложный одиночный ударный процесс, представляющий собой сочетание простого ударного импульса с наложенными колебаниями. Основными параметрами ударного процесса являются ускорение, перемещение, скорость, деформация рассматриваемой точки тела при ударном воздействии. Важное значение имеет форма ударного импульса. Изделия, получившие удар, сотрясаются, и в них возбуждаются быстро затухающие собственные колебания. Величина перегрузки при ударе, характер и скорость распространения напряжений по изделию определяются силой и продолжительностью удара и характером изменения. Удар, воздействуя на материал и изделия, может приводить его к механическому разрушению. В зависимости от длительности ударного процесса и его максимального ускорения при испытаниях устанавливают степень жесткости той или иной конструкции. Испытания проводят путем одиночного и многократных ударов, определяя устойчивость и механическую прочность изделия к ним. Испытания на ударную прочность и ударную устойчивость рекомендуется совмещать. Длительность ударных импульсов 1 мкс -1000 мс и более, а амплитуда ускорений 1-10 Разрушающее воздействие могут оказать также нагрузки от линейных ускорений, возникающие в узлах вращающихся механизмов. Воздействие центробежного ускорения определяют в каждои из трех взаимно перпендикулярных направлений по отношению к изделию. Линейные ускорения изменяются до 10 Акустическим шум – в большинстве случаевмешающий фактор, который также может влиять на способность изделий выполнять свои функции. Наиболее распространенные частоты шума 125-10000 Гц, максимальный уровень звукового давления 200 дБ и более. Для учета воздействия на изделия изменения частоты шума проводят соответствующие испытания тоном меняющейся частоты 125-10000 Гц. Акустический шум оказывает значительное действие на относительно крупные изделия. Поэтому полупроводниковые приборы, изделия микроэлектроники мало подвержены разрушительному воздействию звукового давления. Действие акустического шума на изделия зависит от величины усилия на изделия, определяемого уровня звукового давления и площади изделия. Механизм разрушительного воздействия звукового давления аналогичен разрушительному воздействию вибрации. При этом в результате действия энергии колебания звуковой частоты в радиоэлектронных устройствах возникает микрофонный эффект и появляется резонансные явления. Климатические воздействия.Основными климатическим факторами, воздействующими на работоспособность изделий, являются температура, влажность, примеси в воздухе, солнечное излучение и атмосферное давление. Температура - один из наиболее важных климатических факторов. Для различных климатических поясов Земли она колеблется от – 75 до + 50 ºС. Однако большое число изделий работает в условиях нагрева (5000) ºС и выше) или охлаждения (-1000 ºС и ниже) их элементов. Тепловое воздействие может быть стационарным, периодическим и непериодическим. Установившийся режим теплообмена как внутри изделия, так и изделия с внешней средой создает стационарное тепловое воздействие. Периодическое тепловое воздействие образуется при повторно-кратковременной работе изделий, суточном изменении температуры окружающей среды, регулярном солнечном облучении и т.д. Непериодическое тепловое воздействие вызывается единичными или сравнительно случайными действиями тепла и холода. Изменение температуры окружающей среды может изменить физико – химические и механические свойства материалов. При повышении температуры ускоряется развитие некоторых дефектов в материалах, понижающих прочность соединений и конструкций, ухудшающих функциональные и электрические характеристики изделий. При одновременном воздействии тепла и механических нагрузок многие материалы легко деформируются. У ряда материалов при нагреве происходит химическое разложение и ускоряется старение, что приводит к изменению их характеристик. В зонах с холодным климатом могут быть резкие колебания температуры изделий, вызываемые ее нагревом в период работы и охлаждением после выключения. При резком изменении окружающей температуры на поверхности и внутри изделия конденсируется влага. Периодические расширения и сжатия соприкасающихся металлических и пластмассовых деталей могут вызывать нарушения герметичности изделия и разрушения деталей. Резкие колебания температуры приводят к разрушению паяных, клепаных и других соединений, отслоению и растрескиванию покрытий, появлению утечки наполнителей. Влажность - один из наиболее опасных воздействующих климатических факторов. Она ускоряет коррозию материалов, изменяет электрические характеристики диэлектриков, вызывает тепловой распад материалов, гидролиз, рост плесени и многие другие механические повреждения изделий. Абсолютная влажность – количество водяных паров (г) в 1 м³ воздуха. Она не изменяется при повышении температуры. Максимальная влажность - максимальное количество (г) водяных паров, которое может содержаться в 1 м³ воздуха. Она сильно зависит от температуры, так как давление пара при каждой температуре имеет свой максимум. Максимальная влажность изменяется на 7 % при изменении температуры на 1 ºС. Относительная влажность показывает, сколько процентов максимально возможной влажности фактически находится в воздухе. Для большинства процессов относительную влажность качественно оценивают по следующей шкале: до 100 % - очень влажно; 80 % - влажно; 60 – 70 % - нормально; 40 – 50 % - сухо; 30 % - очень сухо. При насыщении относительная влажность 100 %. Изменение влажности воздуха может приводить к изменению физико - механических и химических свойств материалов. При работе изделия во влажной атмосфере влага обволакивает его снаружи и проникает внутрь. Проникновение влаги в изделие сопровождается координированием материалов, изменением размеров деталей, элементов конструкции и узлов, короблением деталей, понижением механической прочности деталей и изделия в целом. Водяная пленка на поверхности деталей и материалов быстро загрязняется и ионизируется, вследствие чего увеличивается ее проводимость. Проводящая электрический ток пленка заворачивает между собой контакты, способствует появлению токов утечки, может привести к коротким замыканиям в электрических цепях и разрушить внутрисхемную разводку у полупроводниковых приборов. Вследствие высокой диэлектрической постоянной воды при работе электрических и радиоэлектронных устройств во влажной атмосфере возникает емкостной эффект, который проявляется в изменении сопротивления изоляции, поверхностного сопротивления изоляционных материалов, индуктивности и емкости, коэффициента рассеивания и добротности, а также в уменьшении пробивного напряжения. Повышение влажности окружающего воздуха вызывает уменьшение коэффициента усиления полупроводниковых устройств и коэффициента потерь диэлектриков с частотой. Увеличиваются потери электромагнитной энергии вследствие увеличения ее поглощения парами воды воздуха. Если температура падает ниже точки росы, при которой абсолютная влажность равна 100 % и содержащийся в воздухе водяной пар достигает состояния насыщения, то выпадают осадки в виде воды, снега, росы, инея, тумана. Количество осадков измеряют в миллиметрах. Осадкам в 1 мм соответствует 1 л воды, распределенный на поверхности 1 м². Свежевыпавший снег занимает примерно десятикратный объем. 1 см снега соответствует примерно 1 мм осадков. Осадки воздействуют своей механической энергией, понижают температуру изделий, повышают влажность. Наличие осадков и тумана обычно ухудшает условия работы изделий. Осадки и туман действует на материалы и изделия так же, как повышенная влажность воздуха. Влага, оставшаяся на изделии после дождя, может способствовать коррозии металлов, так как в дождевой воде содержится некоторое количество распространенных кислот и солей. Резкие перепады температур, возникающие при внезапном выпадении дождя на разогретые солнцем поверхности изделий из керамики или стекла, могут привести к их растрескиванию. Особенно сильное разрушающее воздействие на изделия могут оказывать морская вода и морской туман, резко ускоряющие коррозию вследствие содержащихся в них солей хлора, магния и других элементов. Туман с капельками морской воды также усиливает коррозию металлов и может ухудшить электрические свойства изоляционных материалов. Интенсивно протекает коррозия металлов, вызываемая попаданием на них морской воды в виде брызг, а также при периодическом его погружении в морскую воду. В связи со свободным доступом кислорода воздуха коррозия в этих условиях идет значительно быстрее, чем при постоянном погружении изделия в воду. Примеси в воздухе в виде песка, пыли, дыма и промышленных газов также являются факторами воздействия, которые необходимо учитывать при эксплуатации изделий. Пыль – смесь твердых частиц в воздухе. Естественная пыль состоит из космической и земной частей. В свободную атмосферу осаждается 120 – 150 мм пыли за 100 лет. Техническая пыль образуется при сжигании топлива, износе и обработке деталей. Технической пыли в высокоразвитых странах осаждается на два порядка больше, чем естественной. Серьезную проблему представляют для больших городов дымовые газы, содержащие в сравнительно больших количествах серу, из которой образуется в итоге сернистая и серная кислоты, соединения фтора, аммиак, цианистый водород , пары ртути и другие активные вредные химические соединения. Примеси в воздухе могут вызывать нарушение функционирования электрических элементов, изменять режимы теплообмена, вызывать механические повреждения (пыль, песок) усиливать коррозионные процессы и т.п. Солнечное излучение представляет собой электромагнитные волны с длинами 0,2-5 мкм. На ультрафиолетовую область (длина волны до 0,4 мкм) приходится 9 % энергии, на видимую (длина волны 0,4 – 0,7 мкм) – 41 % и на инфракрасную область с длинами волн более 0,72 мкм - 50 % солнечной энергии. Влияние солнечного излучения на изделие заключается в химическом разложении некоторых органических материалов. Наибольшее воздействие оказывают ультрафиолетовые лучи, которые обладают высокой энергией. Под действием этих лучей происходит поверхностное окисление материалов, частное разложение полимеров, содержащих хлор, расщепление органических молекул, быстрое старение пластмасс, изменение важнейших органических компонентов и цвета у некоторых типов термореактивных пластмасс, образование корки на поверхности резины и ее растрескивание. От действия солнечных лучей изделия нагреваются. Как следствие этого наблюдается изменение формы или усыхание некоторых деталей. Атмосферное давление создается массой воздуха, лежащей в данном месте. Колебания атмосферного давления вследствие изменения погоды ± 7 %, а при тропических бурях превышают 10 %. Ряд изделий по своему функциональному назначению может работать в условиях резко повышенного и резко пониженного атмосферного давления, что следует учитывать при проведении соответствующих испытаний. Изменение давления вызывает опасность пробоев воздушных промежутков электрических установок в связи с изменением диэлектрической проницаемости воздуха, может изменять диаграмму направленности и мощность излучения электромагнитных антенн, влияет на режим теплообмена изделия, нарушает в ряде случаев герметичность изделий и расположение подвижных деталей. Как и механические, климатические факторы воздействия на практике в большинстве случаев действуют одновременно, что вызывает усилие их разрушающего эффекта. Степень изменения параметров изделия тем значительнее, чем больше число воздействующих климатических факторов, выше их эффективность и время воздействия. Биологические воздействияв сильной степени влияют на надежность и работоспособность изделий, причем больше всего существует грибковых образований, относящихся к низшим растениям, не имеющим фотосинтеза. Оптимальными условиями развития плесневых грибков являются относительная влажность воздуха более 85 %, температура +20÷+30 ºС и застой воздуха. Наибольшее разрушение пластмасс, дерева, резины и кожи возникают под действием плесени. Плесень образует на поверхности материала водную пленку, которая способствует его химическому разложению и потере важнейших свойств. Внутри закрытых или полуоткрытых изделий часто создают специальный микроклимат. Во многих случаях это способствует поражению изделий плесневыми грибками. Другим видом биологического воздействия являются насекомые, особенно термиты, прожорливость термитов делает их одним из наиболее опасных насекомых для оборудования. Определенную опасность для изделий, особенно кабелей и проводов, могут представлять грызуны – крысы и мыши. Повреждением изделий насекомыми и грызунами встречается редко. Она могут повреждать изоляционные материалы, кабели, провода и несущие конструкции, в результате чего ухудшаются электрические характеристики изделий, а электротехнические и радиоэлектронные изделия могут выходить из строя. В морской воде дерево разъедают карабельные черви. Защиту от биологических факторов воздействия осуществляют химическим и конструктивным методами; химические яды и покрытия используют для защиты от плесневых грибков и насекомых. Однако наиболее эффективна защита с помощью конструктивных мер, в том числе путем замены материалов, склонных к образованию плесени или съедобных для насекомых и грызунов, путем изменения внутреннего климата устройства, уменьшения относительной влажности воздуха, создания более надежных защитных оболочек и т.д. Специальные среды.К специальным средам относят пары химических веществ, химические растворы (дезинфицирующие, дезактивирующие, дегазирующие), кислоты газы и другие вещества, в присутствии которых могут работать изделия. Изделия, предназначенные для работы в специальных средах, должны обладать повышенной стойкостью этих сред, и для проверки ее проводятся соответствующие испытания. Для сокращения времени испытаний увеличивают концентрацию химически активных компонентов среды воздействия, повышают температуру и относительную влажность. Испытательное оборудование должно обеспечивать заданные значения концентрации, температуры, давления и относительной влажности специальной среды. Длительность испытаний должна соответствовать длительности воздействия на аппаратуру специальных сред, а параметры испытательного режима - количественным и качественным характеристикам этих сред в условиях эксплуатации. Для борьбы с воздействием специальных сред предусматривает специальные конструктивные исполнения изделий, применяют кислостойкие и другие специализированные покрытия, создают такие условия эксплуатации, при которых воздействие этих сред становится наименее заметным. Ионизирующие и электромагнитные излучения.Современные изделия, особенно изделия космической и ядерной техники, подвергаются воздействию ионизирующих излучений, создающих при взаимодействии с веществом зараженные атомы и молекулы – ионы. Гама – излучение, нейтронное, электронное, протонное излучение, а также альфа-частицы могут вызвать повреждения. Наибольшую опасность представляют поток нейтронов и гамма излучение, влияние которых усиливается в зависимости от их интенсивности воздействия. Непрерывная проникающая радиация вызывает постепенное необратимое изменение электрических, механических, химических и других свойств материалов. Импульсная радиация, действующая короткое время ( Большие дозы облучения нейтронами повышают твердость углеродистой стали на 40 %, коррозионностойкой стали - на 100 %, никеля - на 140 % . В результате облучения нейтронами сопротивление разрыву углеродистых сталей увеличивается на 10 %, коррозионностойких сталей - на 20 % и никеля - на 40 %. Изменение химических, механических, электрических и других свойств материалов и изделий в условиях воздействия ионизирующих излучений требует создания специальной испытательной техники, разработки радиационно - стойких конструкций и материалов, применения специализированной технологии и других мероприятий. |

|

- максимальное напряжение, до которого металл деформируется упруго без остаточных деформаций.

- максимальное напряжение, до которого металл деформируется упруго без остаточных деформаций. - максимальное напряжение, при котором в металле появляются остаточные деформации наперед заданной величины (обычно 0, 05%; допускается до 0,005 %); обозначается соответственно

- максимальное напряжение, при котором в металле появляются остаточные деформации наперед заданной величины (обычно 0, 05%; допускается до 0,005 %); обозначается соответственно  или

или

- максимальное напряжение, до которого между напряжениями и деформациями в металле сохраняется прямая зависимость, т.е. когда равным приращениям напряжений или нагрузок отвечают равным приращением деформаций металла.

- максимальное напряжение, до которого между напряжениями и деформациями в металле сохраняется прямая зависимость, т.е. когда равным приращениям напряжений или нагрузок отвечают равным приращением деформаций металла. - максимальное напряжение, при котором отклонение от линейной зависимости деформаций от напряжений соответствует наперед заданной величине (увеличению тангенса угла наклона прямолинейного участка кривой деформации к оси напряжений на 10,25 или 50%); обозначается соответственно

- максимальное напряжение, при котором отклонение от линейной зависимости деформаций от напряжений соответствует наперед заданной величине (увеличению тангенса угла наклона прямолинейного участка кривой деформации к оси напряжений на 10,25 или 50%); обозначается соответственно

максимальное напряжение, при котором металл пластически деформируется без увеличения напряжений (т.е. «течет»).

максимальное напряжение, при котором металл пластически деформируется без увеличения напряжений (т.е. «течет»). максимальное напряжение, при котором остаточная деформация металла достигает наперед заданной величины (обычно 0,2 %); допускается иная величина остаточной деформации, например

максимальное напряжение, при котором остаточная деформация металла достигает наперед заданной величины (обычно 0,2 %); допускается иная величина остаточной деформации, например  .

. (или временное сопротивление) - напряжение, соответствующие максимальной нагрузке, приложенной к образцу (или максимальное напряжение, выдерживаемое образцом).

(или временное сопротивление) - напряжение, соответствующие максимальной нагрузке, приложенной к образцу (или максимальное напряжение, выдерживаемое образцом). (или истинное сопротивление разрыву) – напряжение, действующее в образце в момент его разрушения (разрыва).

(или истинное сопротивление разрыву) – напряжение, действующее в образце в момент его разрушения (разрыва). (%) и относительным сужением

(%) и относительным сужением  (%) после разрыва.

(%) после разрыва. характеризует прочность металлов и сплавов, т.е. их способность сопротивляться разрушению при динамическом приложении нагрузок.

характеризует прочность металлов и сплавов, т.е. их способность сопротивляться разрушению при динамическом приложении нагрузок.

и

и

и другие важные характеристики конструкционных материалов. При испытаниях на растяжение строят диаграммы нагрузка Р - приращение длины

и другие важные характеристики конструкционных материалов. При испытаниях на растяжение строят диаграммы нагрузка Р - приращение длины  . Испытания на растяжение служат для исследования поведения материала при одноосном нагружении, когда растягивающая нагрузка (до 10

. Испытания на растяжение служат для исследования поведения материала при одноосном нагружении, когда растягивающая нагрузка (до 10  Н и более) равномерно распределена по всему поперечному сечению образца.

Н и более) равномерно распределена по всему поперечному сечению образца.

критическая сила; F-площадь поперечного сечения стержня.

критическая сила; F-площадь поперечного сечения стержня. в течении которого стержень под действием некоторого постоянного напряжения сохраняет несущую способность.

в течении которого стержень под действием некоторого постоянного напряжения сохраняет несущую способность. и упругости

и упругости  и, прочности

и, прочности  где

где  угол закручивания (рад), определяемый как разность углов закручивания крайних сечений рабочей длины

угол закручивания (рад), определяемый как разность углов закручивания крайних сечений рабочей длины  образца] или в координатах момент кручения – относительный максимальный сдвиг

образца] или в координатах момент кручения – относительный максимальный сдвиг  (

(  диаметр образца). Кручение вызывает неравномерное распределение напряжений по сечению образца уже в упругой области. Переход в упругопластическую область происходит неодновременно по всему сечению. Пластически деформированная зона возникает у поверхности образца и распространяется к центру по мере роста крутящего момента.

диаметр образца). Кручение вызывает неравномерное распределение напряжений по сечению образца уже в упругой области. Переход в упругопластическую область происходит неодновременно по всему сечению. Пластически деформированная зона возникает у поверхности образца и распространяется к центру по мере роста крутящего момента. - испытании на двойной срез в приспособлении типа вилка - проушина,

- испытании на двойной срез в приспособлении типа вилка - проушина,  (Р- максимальная нагрузка на срезе; d– начальный диаметр образца) - при испытании на одинарный срез.

(Р- максимальная нагрузка на срезе; d– начальный диаметр образца) - при испытании на одинарный срез. для высокопрочных и среднепрочных сталей

для высокопрочных и среднепрочных сталей  и для алюминиевых и магниевых сплавов

и для алюминиевых и магниевых сплавов  . Истинное сопротивление срезу

. Истинное сопротивление срезу  определяют по формуле

определяют по формуле  , где

, где  -разрушающая нагрузка при испытании,

-разрушающая нагрузка при испытании,  фактическая площадь сечения образца после испытания. Обычно условное сопротивление срезу ниже истинного на 10-15 %.

фактическая площадь сечения образца после испытания. Обычно условное сопротивление срезу ниже истинного на 10-15 %. м/с² и выше.

м/с² и выше. м/с² и более.

м/с² и более. ), приводит к необратимым изменениям электрофизических свойств изделия, а также из-за большой плотности, создаваемой ионизации, может вызвать и обратимые изменения электрических характеристик изделий и материалов.

), приводит к необратимым изменениям электрофизических свойств изделия, а также из-за большой плотности, создаваемой ионизации, может вызвать и обратимые изменения электрических характеристик изделий и материалов.