|

|

Расчет погрешности базирования

Погрешностью базирования называется отклонение фактически достигнутого положения заготовки при базировании от требуемого. При обработке заготовок в приспособлениях на станках с ЧПУ размеры получаются автоматически, при этом положение измерительной базы относительно настроенного на размер инструмента влияет на допуск выдерживаемого размера. Измерительной базой называется база, используемая для определения относительного положения заготовки и средств измерения. Поскольку инструмент настраивается на размер относительно технологических баз приспособления, погрешность базирования представляет собой расстояние между предельными положениями измерительной базы относительно настроенного на размер инструмента. При совмещении технологической и измерительной баз погрешность базирования равна нулю (принцип совмещения баз). Следовательно, для сведения погрешности базирования к нулю необходимо совместить технологическую и измерительную базы. Анализ погрешности базирования ведут в следующем порядке: 1. Определяют положение измерительной базы для данного размера. 2. Определяют положение технологической базы, относительно которой настроен инструмент для достижения заданного размера (для которого находят погрешность базирования). 3. Если в качестве измерительной и технологической базы, относительно которой настраивали инструмент, используется одна и та же поверхность (измерительная и технологическая база совмещены), то погрешность базирования Δεб=0, так как смещений измерительной базы относительно режущих кромок инструмента не наблюдается. 4. Если измерительная база не совпадает с технологической, то погрешность базирования (или разность возможных предельных положений измерительной базы) получают по геометрическим расчетам или в процессе анализа размерных цепей. Для упрощения расчетов ограничиваются анализом смещений измерительной базы только в одной плоскости (плоская схема расчета). Часто при расчетах Δεб учитывают только отклонения размеров заготовок, определяющие предельные положения измерительной базы данного размера.

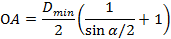

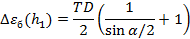

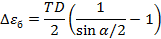

Погрешность базирования для размера h – глубины уступа (рис. 13, а)равна допуску на размер Н заготовки Δεб(h)=ТН, так как этот допуск определяет величину разности предельных положений измерительной базы размера h относительно режущих кромок настроенного на этот размер инструмента. Погрешность базирования для размера а – Δεδ(а)=0, так как в этом случае измерительная база совпадает с технологической, относительно которой настроен инструмент на размер а и, следовательно, смещение измерительной базы относительно режущих кромок инструмента нет. На рис. 13,б приведена схема для определения погрешности базирования для глубины фрезеруемого уступа h1 на цилиндрической заготовке при установке в призме. Двумя окружностями изображены наибольшая и наименьшая по диаметру заготовки в партии с осями в точках С′ и С″. При достижении размера h1 погрешность базирования определяется разностью предельных положений измерительной базы этого размера(образующих А′ и А″) относительно режущих кромок инструмента, настроенного на размер К=const, и зависит от величины отрезка А′А″: Δεб(h1)=ОА′-ОА″,

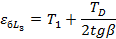

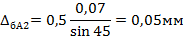

Аналогично:

Следовательно,

Где ТD– допуск на диаметр заготовки; α – угол призмы.

Рисунок 13. К определению погрешности базирования

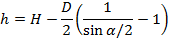

При сверлении по кондуктору отверстий в деталях, установленных на призме (рис. 14), заданный размер

где D – диаметр заготовки. Приняв расстояние до оси кондукторной втулки Н= const, получим

где ТD– допуск на размер D.

При расчете погрешности базирования

Рисунок 14. Схема сверления деталей, установленных на призме

Пример выполнения контрольного задания №1

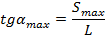

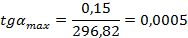

Пример 1. Предложить схему базирования и установки заготовки корпусной детали при обработке ее на операции фрезерования с выполнением технических требований Решение. 1. Пользуясь эскизом детали, устанавливаем, что в качестве технологических баз, используя принцип совмещения баз, рационально выбрать следующие поверхности: 2. Схема базирования заготовки (рис. 16): поверхность А– установочная база, лишает заготовку трех степеней свободы (опорные точки 1, 2, 3); поверхность одного из отверстий обеспечивает базирование по двум опорным точкам – перемещение вдоль двух взаимно перпендикулярных координат (двойная опорная база, точки 4, 5); другое отверстие по диагонали обеспечивает базирование с лишением заготовки одной степени свободы (6-я опорная точка). 3. В качестве установочных элементов используем плоскую поверхность А, поверхность одного из отверстий совмещаем с цилиндрическим пальцем по посадке с зазором, другое отверстие - со срезанным пальцем (рис. 17). 4. Максимальный угловой перекос заготовки с установкой ее по плоскости и двум отверстиям может быть определен на основе схемы (рис. 18) по формуле:

Если учесть, что Dотв max= 20,033 мм, а палец установочный 20d9 ( Smax=Dотв.max-dпал.min=20,33-19,883=0,15 Расстояние между базовыми отверстиями, принятыми в качестве технологических баз,

откуда

При длине обрабатываемой плоскости l = 200 мм (см. рис. 15) линейное смещение заготовки x=l·tgαmax=200·0,0005=0,1мм Таким образом, максимальное смещение заготовки при базировании по плоскости и двум отверстиям находится в доступных пределах и обеспечивает выполнение технических требований на операции фрезерования.

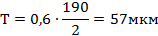

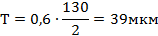

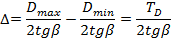

Пример 2. Пример расчета погрешностей базирования заготовки в центрах. Рассмотрим пример расчета погрешности базирования при обработке ступенчатого вала на токарном станке в центрах. Схема базирования приведена на рис. 19. Передний центр жесткий. Подрезка торцовых поверхностей производится параллельно двумя резцами, настроенными на размер lr. Допуски на размеры соответствуют 14 квалитету точности. Решение. Для размера l2погрешность базирования отсутствует. Для размера l3погрешность в осевом направлении будет состоять из изменений общей длины вала (допуска T1на длину) и смещения заготовки влево или вправо на величину Δ в связи с изменением размера диаметра центрового гнезда от Dmaxдо Dmin.

Рисунок19. Схема к расчету погрешности базирования заготовки в центрах

Из этого следует:

Следовательно,

Если бы передний центр был плавающим (подпружиненным) и использовался упор в левый торец, то погрешность базирования включала бы лишь смещение измерительной базы (правого торца) в пределах допуска T1на длину вала. Для размера l1погрешность базирования равна смещению левого торца, обусловленному колебаниями диаметра центрового гнезда, т.е.

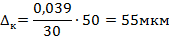

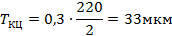

Для всех диаметральных размеров вала погрешности базирования определяются погрешностями формы и расположения базовых поверхностей приспособления (переднего и заднего центров), а так же погрешностями формы и расположения базовых поверхностей детали (центровых отверстий). Проанализируем эти погрешности. Допуск по 14 квалитету точности для диаметров от 6 до 10 мм составляет 220 мкм (см. Приложение Д). Следовательно, допуск круглости центрового отверстия для нормальной относительной точности составляет

Погрешности формы и расположения конической поверхности центров соответствуют 6 квалитету точности, они не велики, и поэтому ими можно пренебречь. Таким образом, отклонение от круглости центровых гнезд может достигать 33 мкм. Эта погрешность вызывает несовпадение оси центров станка и оси вала, приводящее к эксцентричному расположению припуска и, следовательно, изменению величины силы резания. Это, в свою очередь, приводит к колебаниям величины взаимного отжатия резца и заготовки и, как следствие, к погрешностям формы обрабатываемой поверхности.

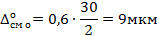

Пример 3. Рассмотрим числовой пример расчета погрешности базирования цилиндрической заготовки в призме длиной 120 мм (рис. 20) при фрезеровании лыски за один рабочий ход на вертикально - фрезерном станке. Выдерживаемые размеры (мм): А1 = 5-0,12; Рисунок20. Схема базирования цилиндрической заготовки в призме (к расчету погрешностей базирования)

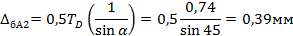

Решение. Погрешности базирования без учета погрешностей формы базовой поверхности составляют:

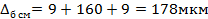

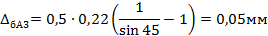

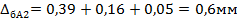

Судя по полученным значениям погрешностей, при заданном способе базирования заготовки размеры А1и А2не будут выдержаны при методе автоматического получения размеров на настроенном станке. Для достижения требуемой точности этих размеров необходимо обработать базовую поверхность деталей партии с более высокой точностью. Найденные погрешности базирования будут еще большими, если учесть погрешности формы базовой поверхности. Такими погрешностями могут быть отклонения от круглости (овальность или огранка) и отклонения профиля продольного сечения (конусообразность, бочкообразность или седлообразность). Рассмотрим влияние на погрешности базирования овальности и конусообразности. Известно, что при нормировании допусков формы и расположения поверхностей установлено 16 степеней точности (первая — самая точная). При этом в зависимости от соотношения между допуском размера и допуском формы и расположения установлено три уровня относительной геометрической точности: А — нормальная относительная геометрическая точность (допуски формы и расположения в среднем составляют 60 % от допуска размера); В — повышенная относительная геометрическая точность (40 %); С — высокая относительная геометрическая точность (25 %). Для цилиндричности, круглости и профиля продольного сечения цилиндрических поверхностей относительная геометрическая точность для А, В и С составляет соответственно 30, 20 и 12 % от допуска размера, так как эти отклонения относят к радиусу. При нормальной относительной точности допуск круглости составит ТD0= 0,65 TD /2 = 0,65·0,74/2 = 0,22 мм. Тогда погрешности базирования, вызванные овальностью, будут следующие:

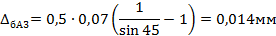

Допуск конусообразности также равен ТDк= 0,6 TD /2 = 0,6·0,74/2 = 0,22 мм. Для длины фрезерования l = 40 мм он будет ТDк= 0,22·40/120 = 0,07мм. Следовательно, погрешности базирования, вызванные конусностью, будут равны:

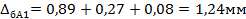

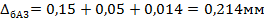

В самом неблагоприятном случае эти погрешности будут складываться. Поэтому суммарные погрешности базирования заготовки в призме составят:

Из рассматриваемого примера следует, что погрешности формы базовой поверхности вносят весьма существенную долю в погрешности базирования заготовок в призмах.

Пример 4. Определить погрешность базирования втулки на жесткой оправке с зазором и упором в торец (рис. 21) при точении наружной цилиндрической поверхности диаметром D=65-0,19 мм. Заданные размеры (в мм): dопр=30-0,03; domв=30+0,13; l=50. Наружная поверхность партии заготовок предварительно обработана в размер Dз=66-0,3. Схема базирования приведена на рис. 22. В данном случае при обработке наружного диаметра партии втулок на настроенном станке погрешность базирования будет определяться смещением оси заготовки относительно линии центров станка, а также ее поворотом на некоторый угол к линии центров. Величины смещения и поворота определяются зазором между оправкой и поверхностью базового отверстия, а также отклонением от перпендикулярности торца заготовки к оси отверстия, т.е. биением торца.

Рисунок 21. Схема для расчета погрешностей базирования втулки на жесткой оправке

Рисунок 22. Схема базирования втулки на жесткой оправке

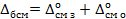

Смещение оси заготовки относительно линии центров станка приведет к отклонению от соосности обработанной поверхности и базового отверстия, а торцовое биение - к отклонению от цилиндричности обработанной поверхности (конусности). Погрешность базирования, обусловленную смещением заготовки относительно линии центров станка, можно представить в виде:

где При нормальной относительной точности допуск смещения оси цилиндрической поверхности оправки относительно оси центровых гнезд (радиальное биение)

Смещение

Тогда наибольшая погрешность базирования, обусловленная указанными смещениями,

Видно, что даже без учета других составляющих погрешности требуемая точность обработки не будет достигнута, так как допускаемое радиальное биение этой поверхности (отклонение от соосности с отверстием)

что в 3 раза меньше погрешности базирования. Оценим величину полученной конусности обработанной поверхности. При нормальной относительной точности биение торца относительно оси отверстия

на диаметре 30 мм. Это торцовое биение, отнесенное к длине детали l=50 мм, определит конусность:

Следует заметить, что величина конусности не может превосходить величину зазора между втулкой и оправкой, т.е. наибольшая конусность может достигать лишь значения, равного величине зазора.

4.2. Методические указания к выполнению контрольного задания №2

Тема 3. Основы теории размерных цепей. Методы обеспечения точности замыкающего звена

Задание: Решить задачу по варианту из Приложения В.

|

|

следует использовать расчетные формулы, приведенные в таблице Приложения Г.

следует использовать расчетные формулы, приведенные в таблице Приложения Г.

) имеет минимальный диаметр dmin=19,883мм, то

) имеет минимальный диаметр dmin=19,883мм, то

- смещение отверстия заготовки относительно оси оправки;

- смещение отверстия заготовки относительно оси оправки;  - смещение оси цилиндрической поверхности оправки относительно линии центров станка.

- смещение оси цилиндрической поверхности оправки относительно линии центров станка.