|

|

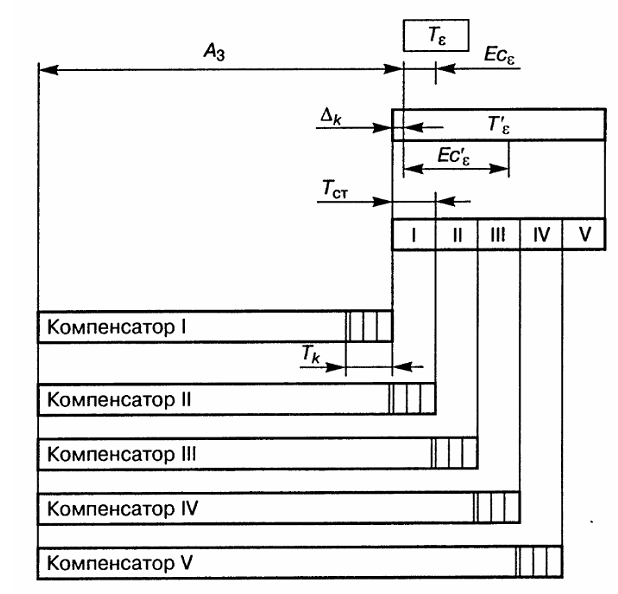

Метод регулирования (с применением неподвижного компенсатора).Точность замыкающего звена в данном случае обеспечивается путем изменения размеров компенсирующей детали без снятия слоя металла, в частности неподвижным компенсатором, например, в виде прокладок или простановочных колец, выполняемых с N ступенями размеров для подбора в зависимости от действительных размеров остальных составляющих звеньев. Подвижный компенсатор обычно представляет собой узел из конической или клиновой пары в сочетании с винтовым механизмом. Чтобы упростить расчет размеров компенсаторов, рекомендуется назначать координаты середин полей допусков составляющих звеньев так, чтобы совместить одну из границ расширенного поля допуска замыкающего звена с соответствующей границей его поля допуска, заданного служебным назначением изделия. В рассматриваемой размерной цепи компенсации подлежат только отклонения звеньев А1 и А2. Пусть

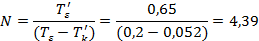

откуда

Приняв

Полагая N = 5, находим допуск ступени компенсатора

Тогда размеры компенсаторов

Если координаты середин полей допусков составляющих звеньев установлены произвольно, то при определении размера компенсаторов первой ступени необходимо внести поправку в координату середины его поля допуска (или соответственно в верхнее и нижнее отклонения)

∆k = 0,1 + 0,5 (0,65 – 0,2) – 0,15 = 0,175 мм.

Рисунок 25 – К определению размеров компенсаторов для сборочной единицы, изображенной на рис. 24

Если компенсатор является увеличивающим звеном (размер его при пригонке уменьшается), поправку ∆k вносят со своим знаком, а если уменьшающим звеном (размер его при пригонке увеличивается) – с противоположным знаком. Тогда

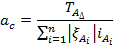

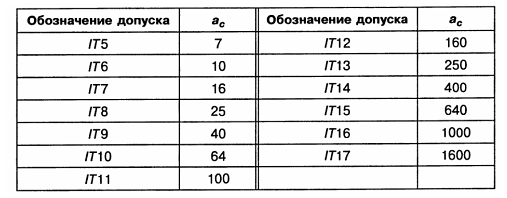

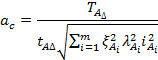

Проведем сравнительный анализ рассмотренных методов. Самым простым и надежным является метод полной взаимозаменяемости. Точность выполнения составляющих звеньев размерной цепи определяется в зависимости от коэффициента ас (табл. 1):

где ТА∆ - допуск замыкающего звена, мкм; iAi - значение единицы допуска для размера Аi (табл. 2)

Таблица 1 – Соотношение между допуском и коэффициентом точности ас

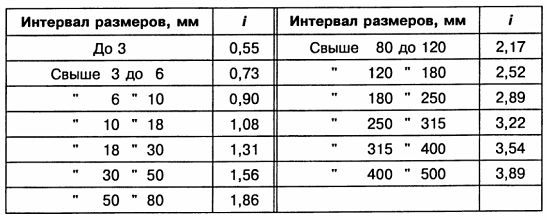

Таблица 2 – Значения единицы допуска i для размеров до 500 мм

Однако для конкретных условий производства иногда невозможно обеспечить требуемые значения допусков. В этом случае следует проверить возможность применения метода неполной взаимозаменяемости, для которого коэффициент точности

Где

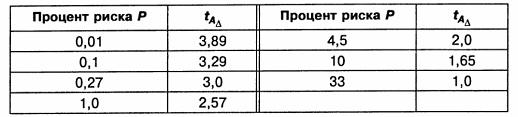

Таблица 3 – Значения коэффициента риска tА∆

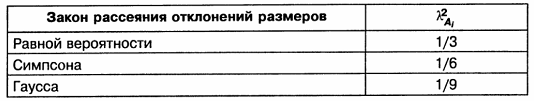

Таблица 4 – Значения коэффициента относительного рассеивания

Если допуски составляющих звеньев размерной цепи остаются по-прежнему слишком жесткими или невыполнимыми, то на них назначаются экономически достижимые в данных производственных условиях допуски и применяются остальные методы.

Групповая взаимозаменяемость применяется, как правило, для коротких размерных цепей (m = 2 или 3). Метод пригонки чаще всего используется в условиях единичного или мелкосерийного производства, при этом допуск на пригонку Тпр ≤ ТАε. В этом случае в чертеже сборочной единицы указывается, по каким поверхностям производится пригонка. При достижении точности замыкающего звена методом регулирования в конструкции сборочной единицы должен быть предусмотрен подвижный или неподвижный компенсатор. +ЭБ ПНИПУ 7. Основы технологии машиностроения. Часть 1. Методы обработки заготовок и технологические процессы изготовления типовых деталей машин[электронный ресурс] Бахвалов, В.А.-Издательство ПНИПУ,2008.- Режим доступа: http://lib.pstu.ru/elib 8. Бахвалов, В.А. Основы технологии машиностроения : учеб.пособие: в 2 ч. Ч. 2 : Технологическая подготовка производства и оформление технологической документации /В. А Бахвалов. - Пермь: ПНИПУ. -2015.-204 с.

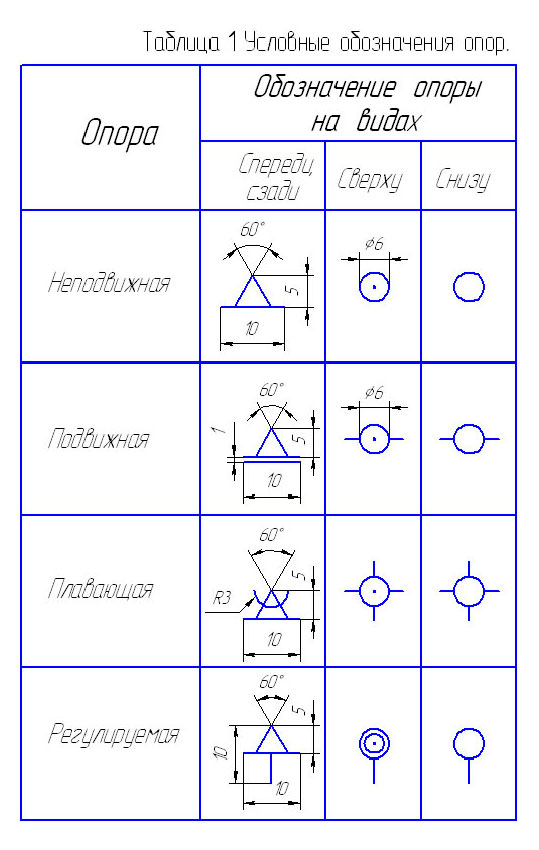

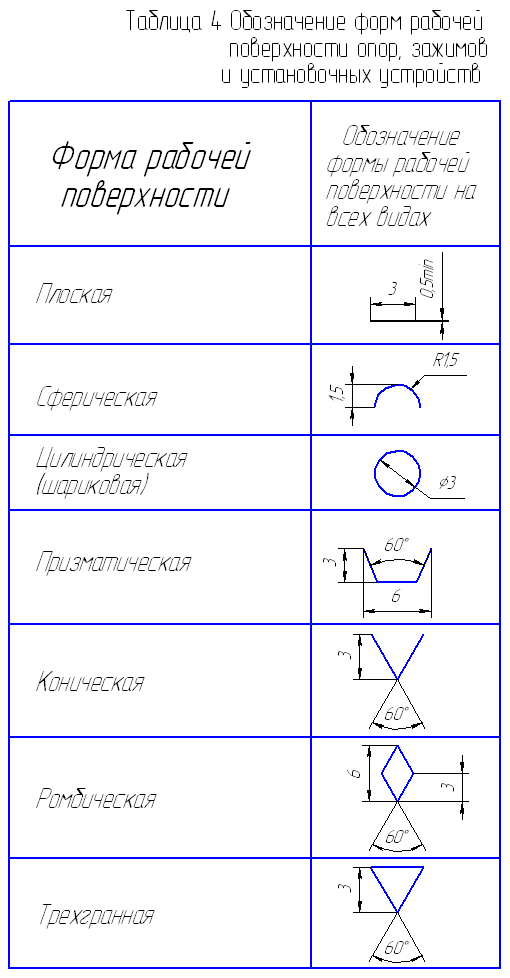

Приложение Г

Обозначений опор, зажимов и установочных устройств по ГОСТ 3.1107-81

Приложение Д

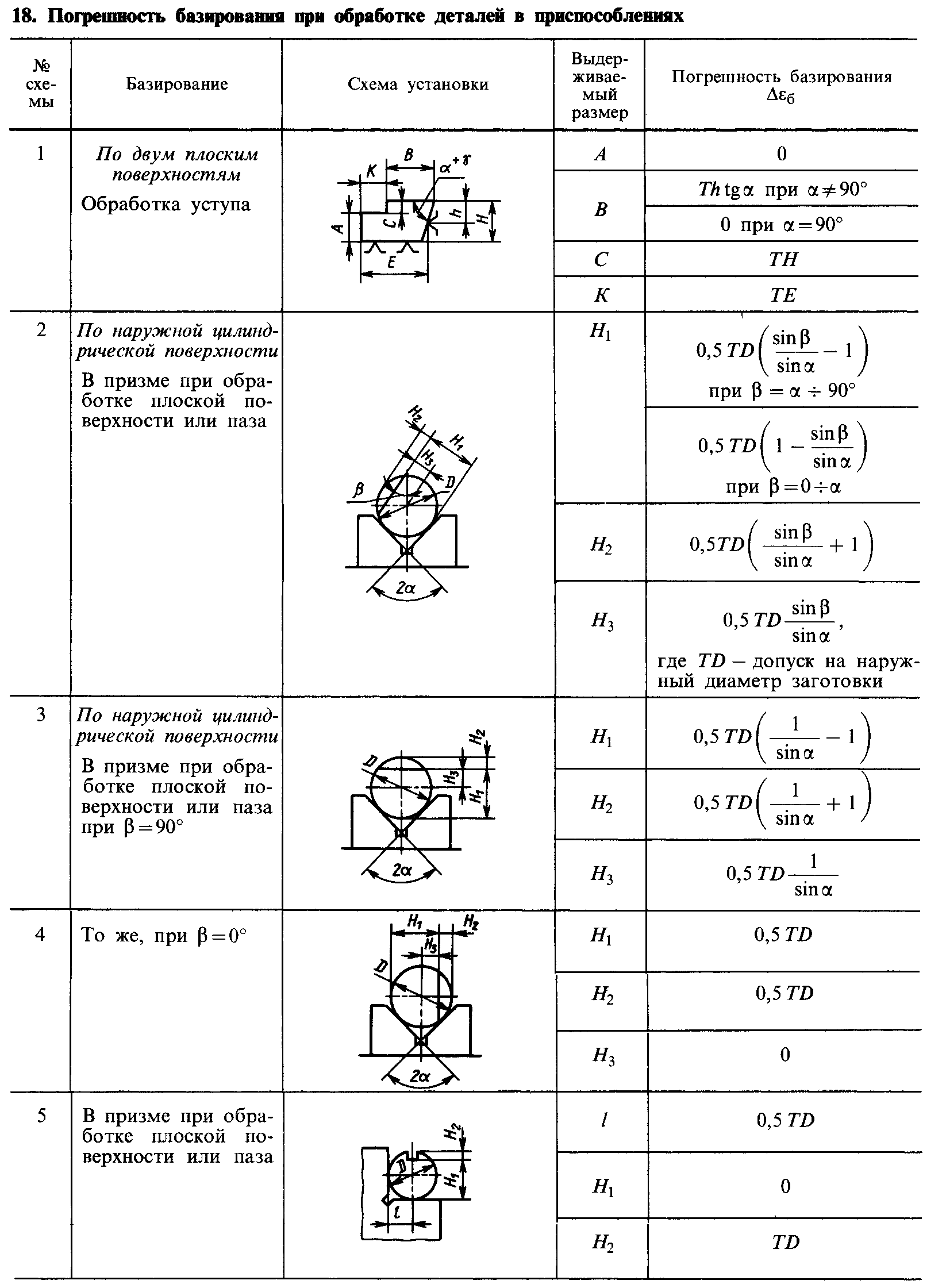

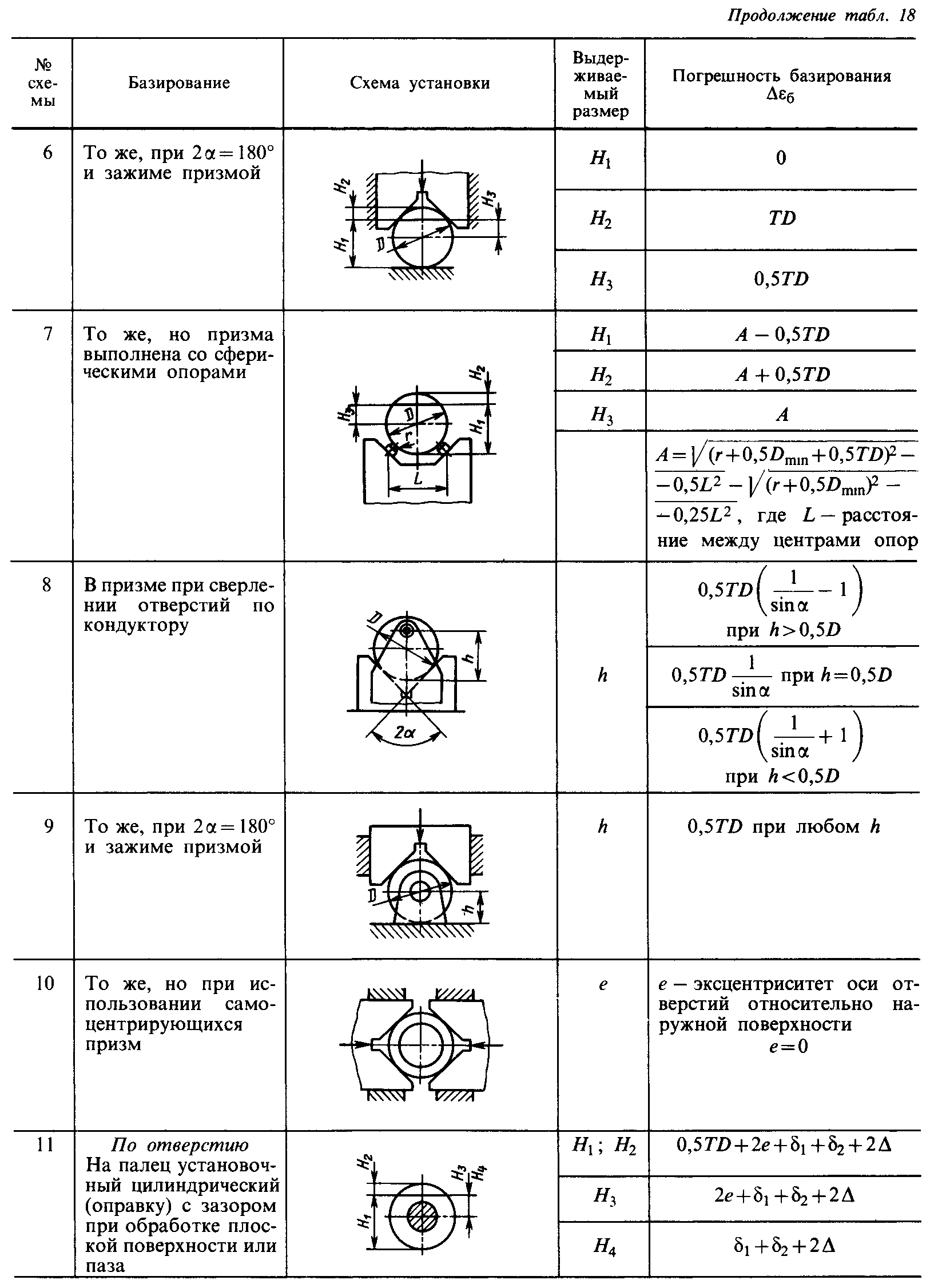

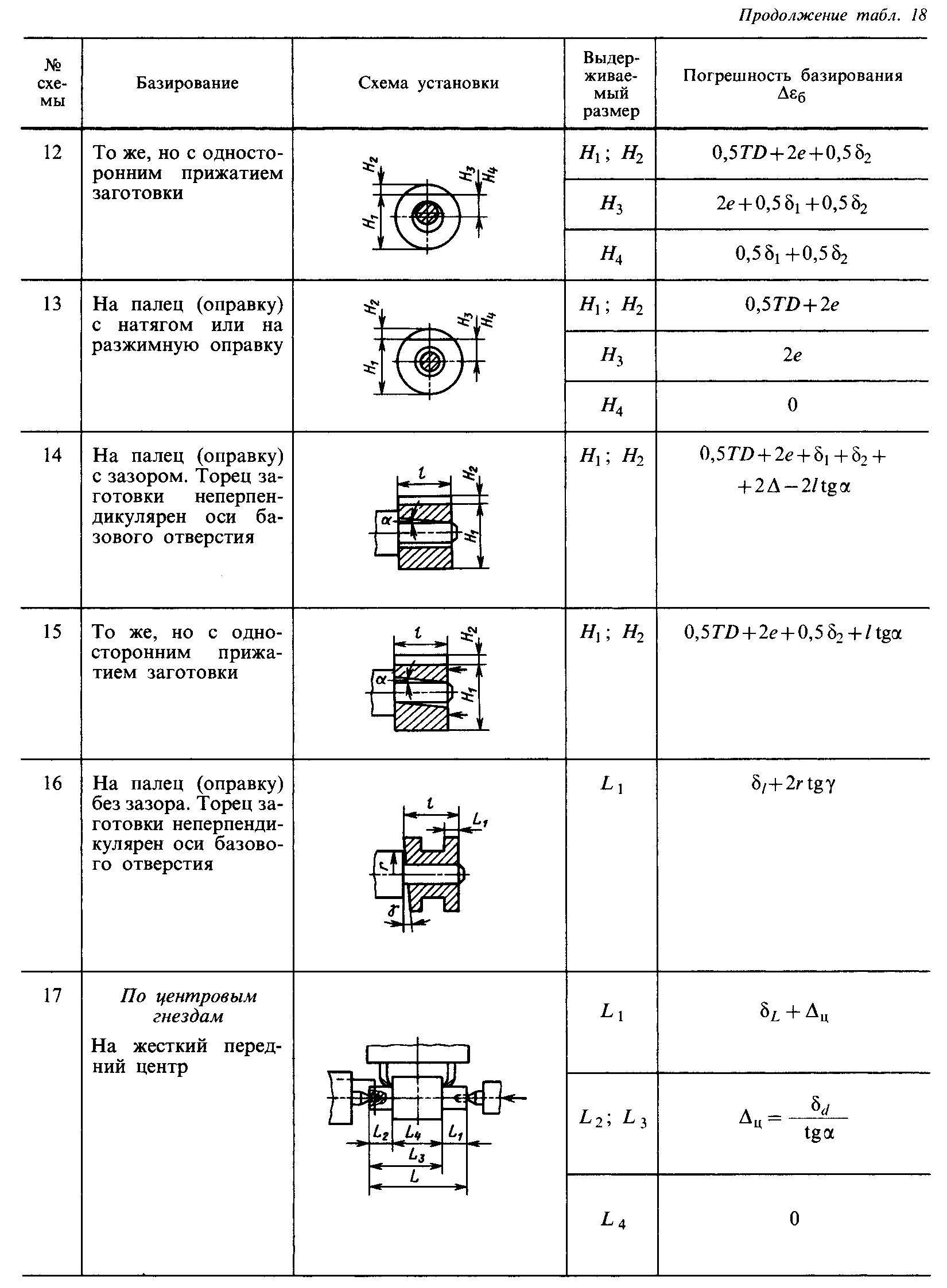

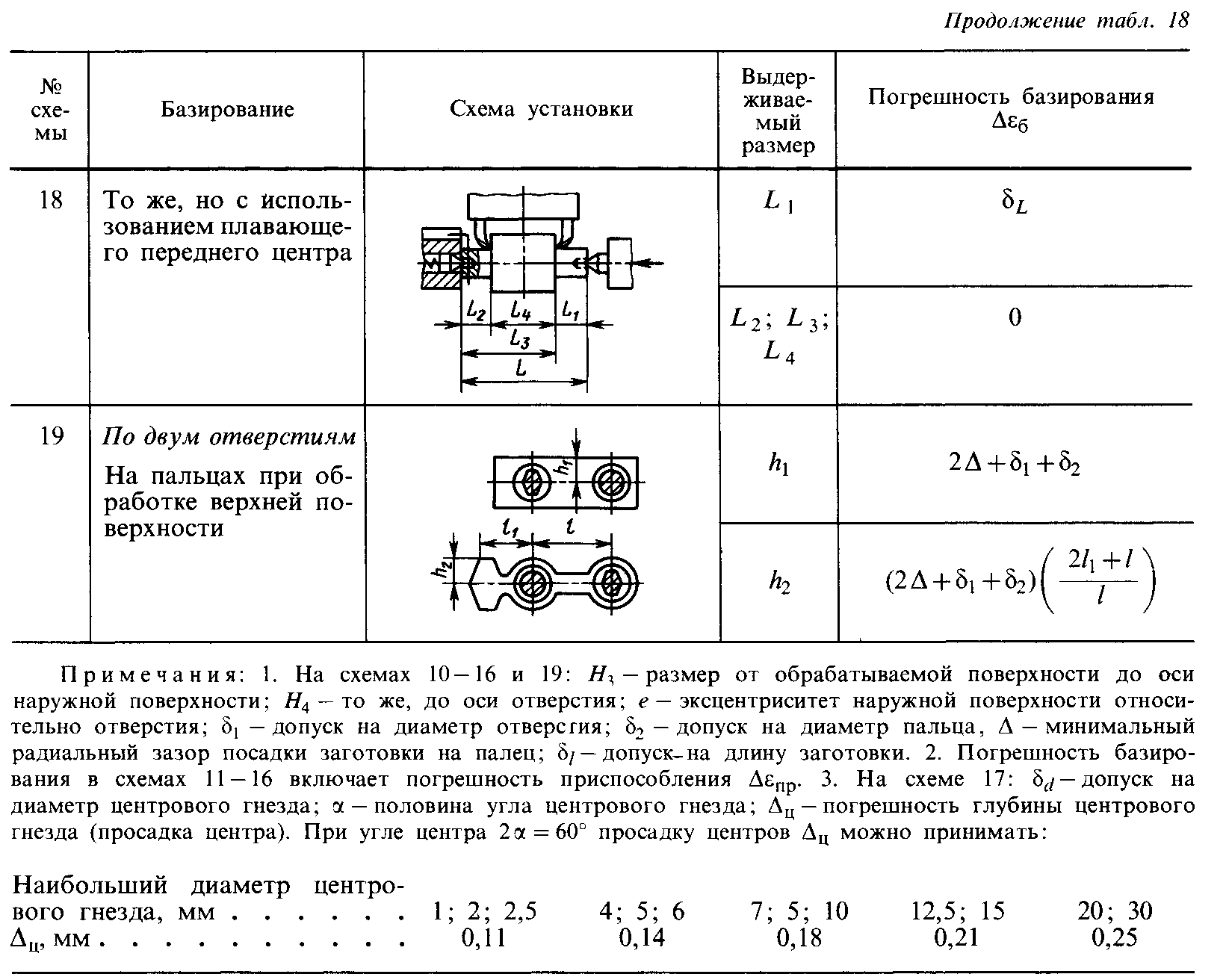

Погрешность базирования при обработке деталей в приспособлениях

|

|

мм и

мм и  мм, тогда

мм, тогда мм,

мм, мм

мм мм

мм мм

мм , получим

, получим

мм

мм

(рис. 25). Так, если

(рис. 25). Так, если  мм и

мм и  мм, то

мм, то мм,

мм,

.

.

– соответственно коэффициент риска и коэффициент относительного рассеивания размеров (табл. 3 и 4).

– соответственно коэффициент риска и коэффициент относительного рассеивания размеров (табл. 3 и 4).