|

|

Порядок испытаний на тяговом стенде

Испытание автомобиля на стенде производится при прогретых до нормального состояния двигателе и трансмиссии. Последовательность проверки: трансмиссия – угол опережения зажигания – тяговая сила на ведущих колесах – время разгона. Для определения техсостояния трансмиссии по выбегу автомобиль разгоняют до скорости 80 км/час и после выключения передачи пускают его накатом. Время выбега, определяемое секундомером или числом оборотов ролика, характеризует величину потерь на трение в механизмах силовой передачи, ходовой части и тормозах. Угол опережения зажигания (УОПЗ) регулируют для получения максимально возможной тяговой силы, которую определяют на прямой передаче при полностью открытой дроссельной заслонке на заданной скорости. Необходимая нагрузка создается тормозным устройством. Для определения тяговой силы на колесах автомобиль разгоняют на прямой передаче до выбранной скорости. Постепенно увеличивая нагрузку, плавным открытием дроссельной заслонки поддерживают заданную скорость. При полностью открытом дросселе и фиксированном положении стрелки указателя скорости (спидометр) снимают показания с указателя силы, принимая за истинное значение среднеарифметическое трех замеров. Время разгона определяют на прямой передаче в интервале скоростей 60…100 км/час при резком открытии дросселя и фиксируют по секундомеру пульта управления. Карбюратор регулируют на различной частоте вращения коленчатого вала двигателя и содержанию оксида углерода (СО) в отработавших газах по показателям газоанализатора. Техсостояние ручного тормоза устанавливается по величине тормозной силы, развиваемой при сдвиге с места заторможенных колес барабанными стендами. Методы и средства диагностирования двигателей И системы электрооборудования Работа двигателя зависит от техсостояния его механизмов и систем, которые, взаимодействуя между собой, обеспечивают требуемый уровень выходных параметров – мощность, крутящий момент, частоту вращения коленчатого вала, расход топлива. Изменения техсостояния одной системы двигателя, как правило, приводит к нарушению работы, взаимодействующих с ней механизмов и систем. Следовательно, для получения объективной информации двигатель необходимо диагностировать в строго определенном порядке. В общем случае диагностирование двигателя нужно начинать с определения его техсостояния по общим (интегральным) параметрам – эффективная мощность, крутящий момент, расход топлива, что дает исчерпывающую информацию о степени пригодности автомобиля к дальнейшей эксплуатации. Если диагностические параметры окажутся отличными от допустимых величин, то необходимо перейти к поэлементной диагностике для выявления конкретной неисправности в механизмах или системах двигателя, которую нужно проводить в следующей последовательности:

1. проверка ЦПГ; 2. проверка ГРМ; 3. проверка системы зажигания; 4. проверка системы питания; 5. проверка системы смазки; 6. проверка системы охлаждения.

ЦПГ и ГРМ

Для оценки технического состояния ЦПГ и ГРМ наиболее распространен способ, основанный на замере относительной утечки в зазорах (величина которых зависит от степени изношенности сопряжений) воздуха, подаваемого под давлением в цилиндры двигателя через отверстия для свечей или форсунок. В приборе К-69М максимальное давление, соответствующее полной герметичности цилиндра принято за ноль, а полная утечка воздуха за 100%. Если относительная утечка воздуха, замеренная в конце такта сжатия (В.М.Т.) больше допустимого значения , то необходимо определить ее величину в начале такта сжатия (Н.М.Т.), и если разность значений больше допустимой , то ЦПГ нужно ремонтировать. Один из показателей, характеризующих техсостояние ЦПГ – давление конца такта сжатия (компрессия), определяется на прогретом двигателе при вывернутых свечах и полностью открытых воздушной и дроссельной заслонках. Коленвал проворачивается стартером с частотой вращения 150…180 минут на 10..12 оборотов. Величину давления сжатия определяют для каждого цилиндра как среднеарифметическое 2..3 замеров. При этом разность показателей по цилиндрам не должна превышать 0,1 МПа. Этот метод не дает достаточно достоверной информации о состоянии ЦПГ и ГРМ ввиду невозможности определения конкретной неисправности. Износ деталей ЦПГ, в частности, поршневых колец приводит как к повышению уровня масла в картере двигателя, так и к повышенному его расходу из-за угара масла. Пример: если в новом двигателе расход масла на 100 км, пробега составляет 0,4…0,8% от расхода топлива, то в изношенном может увеличиваться в 10..15раз. Трудность применения рассматриваемого способа обусловлена нарушением герметичности уплотнения переднего и заднего концов коленчатого вала или повреждение прокладки картера, т.к. утечка масла зачастую составляет до 40…45% от общего расхода масла. Кроме того, этот способ требует строгого учета расхода масла по каждому автомобилю, что практически очень сложно обеспечить. Диагностику таких деталей двигателя, как поршневые кольца, шейки коленчатого вала, вкладыши и др. можно производить при помощи спектрального анализа картерного масла. Сущность способа заключается в том, что продукты износа скапливаются в масле, причем в промежуток времени (~ 2 часа) стабилизируется на определенном постоянном уровне, т.к наступает динамическое равновесие между поступлением продуктов износа и удалением их через систему фильтрации и вследствие угара масла.

К =

где: q – интенсивность поступления продуктов износа, кг/час;

qф – интенсивность поступления масла в фильтрующие элементы, кг/час; qу – интенсивность угара масла кг/час.

Диагностика двигателя при помощи спектрального анализа масла производится спектрографами, например, МСФ-3, позволяющими регистрировать спектр, получаемый в результате сжигания в высокотемпературном пламени пробы картерного масла. Пример: чувствительность по Fe, Pb, Si – 0,00001%, что вполне достаточно для целей диагностики. Периодичность отбора проб с партии автомобилей 3…12 тыс. км.

Среди симптомов неисправностей ЦПГ и ГРМ значительное место занимают шумы, стуки и вибрации. Для диагностирования какой-либо кинематической пары, например, поршень-гильза, необходимо выделить присущий только ей импульсный (шумовой или вибрационный) сигнал из результатируещего и произвести его количественную оценку. Для диагностики обычно используют пьезоэлектрические датчики ускорений и вибрации (например, ПДУ-1, ИС-313), а в качестве индикатора – устройство, состоящее из усилителя мощности звуковых сигналов, полосового фильтра, детектора, стробатора, пропускающего сигнал в строго определенные промежутки времени, порогового устройства и блоков измерения и выдачи результатов. Виброаккустическим способом можно определить величину зазоров между цилиндром и поршнем, торцом клапана и коромыслом, в шатунных и коренных подшипниках, а также оценить техсостояние других сопряжений двигателя. Система зажигания

Основные неисправности системы зажигания:

- межвитковые замыкания системы зажигания; - пробой или утечка конденсатора; - изменение зазора между контактами прерывателя; - износ втулок приводного валика прерывателя-распределителя; - увеличение зазора между электродами свечи; - обрывы, замыкание в первичной и вторичной цепях и др.

Тормозная система Диагностирование тормозной системы автомобиля осуществляется на стендах, которые получили наибольшее распространение среди другого диагностического оборудования, так как они позволяют оценить общее техническое состояние тормозов по одному из важнейших критериев безопасности движения – эффективности торможения. Преимущества диагностирования на стендах по сравнению с дорожными испытаниями: - минимальные затраты времени; - независимость от погодных условий, состояния дорожных покрытий; - возможность установить состояние тормозов каждого колеса отдельно.

Стенды для диагностирования тормозной системы имеют различный принцип действия и разную конструкцию, но все они только тогда смогут выполнять свои функции, если будут обеспечивать достаточное сцепления между протектором и опорной поверхностью стенда. Коэффициент сцепления стальных цилиндрических поверхностей составляет 0,5…0,6, а площадочных и покрытых металлической решеткой 0,8..0,9. Тормозные стенды независимо от их типа и конструкции состоят из следующих элементов: - опорно – воспринимающего устройства, служащего для установки или наезда колес диагностируемого автомобиля и восприятия касательных горизонтальных реакций, а также вертикальной нагрузки от массы автомобиля; - передаточного механизма, предназначенного для передачи сил от опорного устройства на измерительные приборы; - измерительных приборов и регистрирующих систем, служащих для фиксации результатов диагностирования на шкальных приборах или приборах другого типа; - привода движущихся элементов опорно-воспринимающего устройства; - пульта управления; - дополнительных устройств – сигнализаторов начала пробуксовки шин, направляющих, боковых ограничителей движения колес, световых и звуковых сигнальных устройств и др. Стенд состоит из двух или четырех (по числу одновременно устанавливаемых на него колес автомобиля) одинаковых, одновременно и автономно действующих секций, каждая их которых содержит все перечисленные в п.п. 1– 4 элементы.

Стенды в зависимости от измеряемых параметров подразделяют на силовые (динамометрические), фиксирующие величину тормозной силы каждого колеса автомобиля, и инерционные, предназначенные для измерения тормозного пути колеса или замедления автомобиля.

Классификация тормозных стендов.

Силовые стенды позволяют по результатам измерения тормозной силы каждого колеса путем их суммирования определить общую тормозную силу всего автомобиля. Инерционные позволяют определить тормозной путь, замедление, время торможения каждого колеса, синхронность срабатывания. Из трех разновидностей стендов по типу опорно-воспринимающих устройств (роликовые, площадочные и ленточные) наиболее распространены роликовые (барабанные), чаще всего двухбарабанные, например: - ЦКБ-208М –для легковых автомобилей ; - ЦКБ-207 – для грузовых и автобусов. Силовые, тихоходные, неавтоматизированные с двумя секциями. Площадочные тормозные стенды состоят из четырех подвижных в продольном направлении платформ, имеющих рифленую поверхность. При резком торможении платформы под действием горизонтальной касательной реакции стремится сдвинуться, чему препятствуют динамометрические устройства, расположенные под ним. Ленточные тормозные стенды представляют две или четыре одинаковые секции, каждая из которых состоит из двух барабанов и бесконечной прорезиненной ленты, верхняя ветвь которой опирается на опорную площадку. Ленты каждой секции приводятся в движение от колес автомобиля и создают более приближенные к дорожным условиям качения и торможения. Передаточные механизмы и измерительные приборы стендов бывают: - механические; - гидравлические; - электрические; - комбинированные.

Наиболее распространены гидравлические и электрогидравлические измерительные устройства (месдозы). Стенды могут быть автоматизированными и неавтоматизированными, а также специализированными, предназначенными только для проверки тормозов, и комбинированными, служащими также и для проверки двигателей и других агрегатов. Для создания строго заданного усилия на орган управления применяются специальные устройства (педаметры). Педаметр состоит из мембранного датчика давления и датчика давления МД-10Т, величина внутреннего сопротивления которого меняется пропорционально давлению в гидравлическом датчике и регистрируется микроамперметром пульта управления

Для проверки техсостояния отдельных элементов тормозной системы применяются переносные приборы:

- НИИАТ К-446 для проверки свободного и рабочего хода педалей тормоза и сцепления всех марок автомобилей; - Набор мод. К-1131А предназначен для проверки герметичности и работы секции комбинированного тормозного крана автомобиля-тягача и действия распределителя тормозной системы прицепа по давлению подводимого к ним воздуха; - Набор состоит их трех манометров со шлангами, штуцерами, наконечниками и муфтой. Рулевое управление Техсостояние рулевого управления поверяют с помощью переносных приборов. Прибор модели НИИАТ К-187 позволяет оценить общее техническое состояние рулевого управления по параметрам «люфт» и «сила трения» и состоит из двух не связанных друг с другом узлов – динамометра, выполненного совместно со шкалой люфтометра, и отдельно стрелки люфтометра.

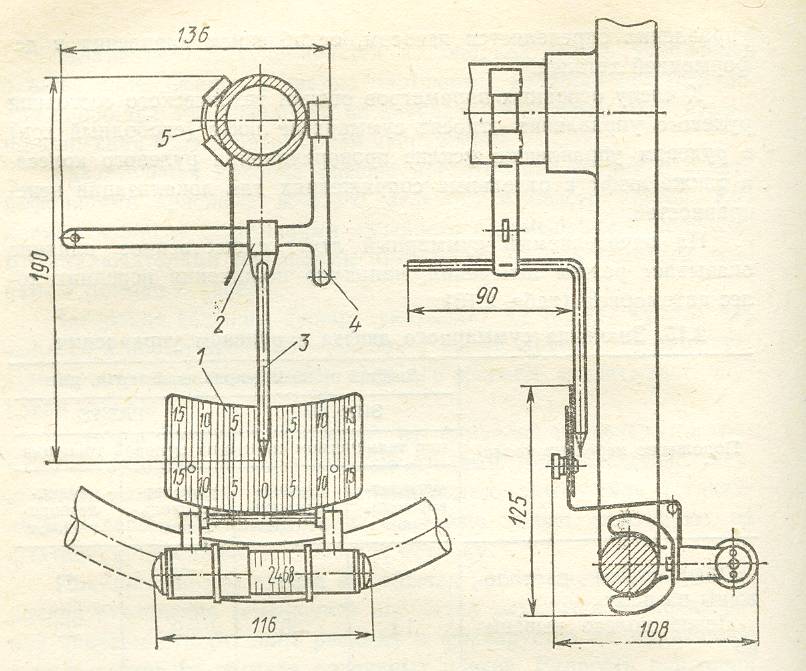

Рис.. Прибор К-187 для диагностирования рулевого управления автомобиля; |

|

,

,