|

|

Описание процесса абсорбции и газофракционирования газов нефтепереработкиЗАДАНИЕ НА ПРАКТИКУ

И.О.Ф студента Азнабаев Рифат Рауилович Группа БМЗсз-13-01 Курс ______1__________________________________________________________________ Вид практики ________учебная___________________________________________ Место прохождения практики кафедра ТМО________________________ Учебная практика утверждена приказом от____________________№__________ За время прохождения учебной практики с 23.06.2014 г. по 03.07.2015 г. студент Азнабаев Рифат Рауилович должен ознакомиться с абсорбционно-газофракционирующей установкой (АГФУ), оборудованием блока ректификации фракции Н.К. 80 0С (ДИП), технологией ремонта насосного оборудования. По окончании учебной практики представить на кафедру ТМО отчет о практике, в котором должно содержаться: Введение 1. Литературный обзор 1.1 Общая характеристика производственного объекта 1.2 Описание процесса абсорбции и газофракционирования газов нефтепереработки (назначение, сырье, продукты, технологические параметры, особенности процесса) 1.3 Аппаратурное оформление блока ректификации фракции Н.К. 80 0С (ДИП) (описание, устройство, принцип работы, материальное исполнение, технические характеристики, технологические параметры) 2. Технологический раздел 2.1 Описание принципиальной технологической схемы блока ректификации фракции Н.К. 80 0С (ДИП) 3. Ремонт насосного оборудования Заключение Список использованных источников Отчет о прохождении практики должен быть представлен до 02.02.2015 г. доценту кафедры ТМО А.В. Рубцову (Отчет должен содержать не менее 25 страниц, оформлен в соответствии с ГОСТом, подписан руководителем практики от предприятия, содержать характеристику с места прохождения практики)

Руководитель практики А.В. Рубцов

СОДЕРЖАНИЕ Введение……………………………………………………………………………..… 4 1 Литературный обзор……………………………………………………………....... 5 1.1 Общая характеристика производственного объекта…………………….…... 5 1.2 Описание процесса абсорбции и газофракционирования газов нефтепереработки…………………………………………………………….…… 6 1.3 Аппаратурное оформление блока ректификации……………………….…… 12 2 Технологический раздел…………………………………………………….......… 18 2.1 Описание принципиальной технологической схемы блока ректификации фракции Н.К. 80оС (ДИП)………………………………………………………… 18 3 Ремонт насосного оборудования …………………………………………………. 25 Заключение…………………………………………………………………………… 32 Список использованных источников……………………………………………….. 33 Приложение А (обязательное)………………………………………………………. 34 ВВЕДЕНИЕ На нефте– и газоперерабатывающих заводах наибольшее распространение получили следующие физические процессы разделения углеводородных газов на индивидуальные углеводороды или узкие технические фракции: конденсация; компрессия; абсорбция; ректификация. Ректификация ‒ является завершающей стадией процесса разделения углеводородных газов. Особенность ректификации сжиженных газов по сравнению с ректификацией нефтяных фракций — необходимость четкого разделения очень близких по температуре кипения компонентов или фракций. Ректификацию сжиженных газов приходится проводить при повышенном давлении в колоннах, поскольку для создания жидкостного орошения необходимо сконденсировать верхние продукты колонн в обычных воздушных в водяных холодильниках, не прибегая к искусственному холоду. Анализ работы газофракционирующих установок нефтехимических предприятий еще в 70–х годах прошлого века показал, что наиболее эффективным техническим решением является применение ректификационных процессов разделения. В частности, такие установки сейчас работают на Нижнекамском и Тобольском НХК. На НПЗ для разделения нефтезаводских газов применяются преимущественно два типа газофракционирующих установок, в каждый из которых входят блоки компрессии и конденсации: ректификационный ‒ сокращенно ГФУ и абсорбционно–ректификационный ‒ АГФУ.

Литературный обзор

Общая характеристика производственного объекта

Полное наименование производственного объекта - абсорбционно-газофракционирующая установка (АГФУ-1) - предназначена для сбора, компремирования жирных газов, стабилизации рефлюксов и бензинов термических крекингов, бензинов с установок 21-10, ЛЧ-24-7, факельных конденсатов, конденсата прямогонного газа. Производительность АГФУ-1 составляет 350 тыс.т/год по газу. Номинальная производительность блока ректификации по сырью составляет 690 тыс.т/год Номинальная производительность блока фракционирования фракции НК-80°С (ДИП) по сырью составляет 730 тыс.т/год. Производственная мощность блока деизогексанизации (ДИГ) по сырью составляет 900 тыс.т/год В состав установки входят следующие блоки: ‒ блок сбора и компремирования жирных газов; ‒ блок ректификации бензинов термических крекингов, бензинов с установок 21-10, ЛЧ-24-7, рефлюксов с установок ТК-2,3, 22-4, Л-35-11/1000, «Жекса», ОАО «УНПЗ», факельных конденсатов, конденсата прямогонного газа; ‒ блок теплоносителя – дизельное топливо; ‒ блок сбора и компремирования прямогонного и углеводородных газов; ‒ блок фракционирования фракции нк-80°с (ДИП); ‒ блок деизогексанизации (ДИГ); ‒ блок теплоносителя АМТ-300.

Описание процесса абсорбции и газофракционирования газов нефтепереработки

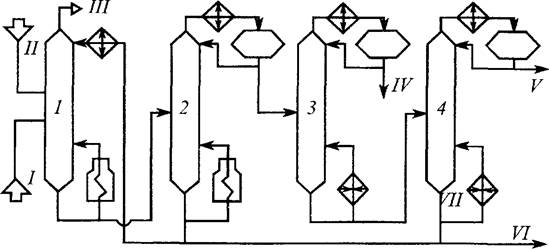

На рисунке 1 приведена принципиальная схема АГФУ для фракционирования жирного газа и стабилизации бензина каталитического крекинга (на схеме не показаны блоки сероочистки, осушки, компрессии и конденсации) [2].

1 – фракционирующий абсорбер; 2 – стабилизационная колонна; 3 – пропановая колонна; 4 – бутановая колонна; I – очищенный жирный газ; II – нестабильный бензин; III – сухой газ; IV – пропан–пропиленовая фракция; V – бутан–бутиленовая фракция; VI – стабильный бензин Рисунок 1 – Принципиальная схема абсорбционно–газофракционирующей установки (АГФУ) Для деэтанизации газов каталитического крекинга на установках АГФУ используется фракционирующий абсорбер 1. Он представляет собой комбинированную колонну абсорбер–десорбер. В верхней части фракционирующего абсорбера происходит абсорбция, т. е. поглощение из газов целевых компонентов (Сз и выше), а в нижней – частичная регенерация абсорбента за счет подводимого тепла. В качестве основного абсорбента на АГФУ используется нестабильный бензин каталитического крекинга. Для доабсорбции унесенных сухим газом бензиновых фракций в верхнюю часть фракционирующего абсорбера подают стабилизированный (в колонне 4) бензин. Абсорбер оборудован системой циркуляционных орошений для съема тепла абсорбции (на рисунке 1 не показана). Тепло в низ абсорбера подают с помощью "горячей струи". С верха фракционирующего абсорбера 1 выводят сухой газ (C1–С2), а с низа вместе с тощим абсорбентом выводят углеводороды Сз и выше. Деэтанизированный бензин, насыщенный углеводородами Сз и выше, после подогрева в теплообменнике направляют в стабилизационную колонну 2, нижним продуктом которой является стабильный бензин, а верхним – головка стабилизации. Из нее (иногда после сероочистки) в пропановой колонне 3 выделяют пропан–пропиленовую фракцию. Кубовый продукт пропановой колонны разделяют в бутановой колонне 4 на бутан–бутиленовую фракцию и остаток (Сз и выше), который объединяют со стабильным бензином. Продуктами установки являются [2]: – рефлюкс стабилизации; – пропан–пропиленовая фракция; – фракция широкая легких углеводородов (при простое ГФУ); – бутан–бутиленовая фракция; – газовый бензин; – сухой газ. Рефлюкс стабилизации используется в качестве сырья на ГФУ для дальнейшего фракционирования. Пропан–пропиленовая фракция используется в качестве сырья объекта 1/1. При остановке на ремонт ГФУ на блоке №1 вырабатывается широкая фракция легких углеводородов, которая направляется в качестве сырья на другие нефтеперерабатывающие предприятия. Газовый бензин, вырабатываемый на блоках №1 и №2 используется в качестве компонентов автомобильного бензина, либо в качестве сырья производства ароматических углеводородов. Сухой газ после очистки от сероводорода на установке замедленного коксования используется на заводе в качестве топливного газа, ББФ используется в качестве сырья установки 29/3. Газофракционирование – процесс разделения смеси углеводородных газов на составляющие компоненты путем ректификации. Углеводородные газы нефтепереработки включаю газы, растворенные в нефти и газовом конденсате и выделяющиеся при атмосферно‒ вакуумной перегонке и газы, полученные при деструктивной переработке нефти. Основным компонентом природного газа является метан; он содержит также небольшое количество этана, пропана, бутана и пентана и не содержит непредельных углеводородов. Кроме того, в газе присутствуют азот, двуокись углерода, сероводород и влага. На головных сооружениях магистральных трубопроводов природный газ предварительно очищают от примесей (двуокиси углерода и сероводорода), осушают и направляют к потребителям. Попутные нефтяные газы добываются совместно с нефтью и выделяются при ее сепарации. В газоконденсатных месторождениях газ обычно находится при большом давлении (до 50 МПа). При разработке такого пласта в газах наряду c легкими углеводородными компонентами могут содержаться и высококипящие. При снижении давления до 5 – 6 МПа и при изменении температуры тяжелые компоненты конденсируются и выделяется углеводородный конденсат. Широкая фракция легких углеводородов получается при стабилизации и первичной переработке нефти. Он может содержать 2 – 8% метана и этана, не менее 10 – 15% пропана, 8 – 18% изобутана, 20 – 40% н‒ бутана от 11 до 25% углеводородов C5 и выше, а также примеси соединений серы 0,025–0,050%, в том числе не боле 0,003% H2S. Широкая фракция легких углеводороде перерабатывается на газобензиновых заводах или центральных ГФУ вместе с газоконденсатом и нестабильны газовым бензином. Газы, содержащие в основном предельные углеводороды, получают и в процессах переработки нефти: каталитического риформинга бензинов и гидрокрекинга. Такие газы, состоящие из метана, этана и пропана, называют сухими. При стабилизации бензинов, полученных в этих же процессах, выделяется дополнительное количество газов, более тяжелых по углеводородному составу; их условно называют газами стабилизации или жирными. Небольшое количество газов с преимущественным содержанием предельных углеводородов, вырабатывается в различных процессах гидроочистки бензинов, дизельных топлив и масел, при гидрировании жидких продуктов коксования и пиролиза. На установках вторичной перегонки бензинов, производящих сырье для процесса платформинга, получается легкая фракция с н. к. – 62 °С. В ее состав входит до 19% изопентановой, 17,6% н‒ пентановой ,и 63,4% гексановой фракции. Обычно такая фракция является компонентом авиабензина, но при необходимости используется вместе с другими видами жидкого сырья для выработки на газофракционирующих установках пентановых фракций. Газовые смеси, содержащие в основном предельные углеводороды, разделяются на ГФУ на отдельные углеводородные фракции или индивидуальные компоненты. Газовое сырье смешанного состава, состоящее из предельных и непредельных углеводородов, вырабатывается только в процессах деструктивной переработки: термического и каталитического крекинга, пиролиза и коксования. Сырье, перерабатываемое на газофракционирующих установках, различается по химическому составу и агрегатному состоянию. В его состав входят предельные и непредельные углеводороды, примеси соединений серы, окись и двуокись углерода, влага, азот, водород, гелий и т. д. Углеводородный состав сырья и содержание в нем примесей зависят от его происхождения и способа получения [4]. Источниками газового сырья являются природные и попутные газы, газы, выделенные при стабилизации нефти и нефтепродуктов, жидкие и газообразные углеводороды газоконденсатных месторождений. Основным компонентом природного газа является метан; он содержит также небольшое количество этана, пропана, бутана и пентана и не содержит непредельных углеводородов. Кроме того, в газе присутствуют азот, двуокись углерода, сероводород и влага. На головных сооружениях магистральных трубопроводов природный газ предварительно очищают от примесей (двуокиси углерода и сероводорода), осушают и направляют к потребителям. Попутные нефтяные газы добываются совместно с нефтью и выделяются при ее сепарации. В газоконденсатных месторождениях газ обычно находится при большом давлении (до 50 МПа). При разработке такого пласта в газах наряду c легкими углеводородными компонентами могут содержаться и высококипящие. При снижении давления до 5 – 6 МПа и при изменении температуры тяжелые компоненты конденсируются и выделяется углеводородный конденсат. Широкая фракция легких углеводородов получается при стабилизации и первичной переработке нефти. Он может содержать 2 – 8% метана и этана, не менее 10 – 15% пропана, 8 – 18% изобутана, 20 – 40% н‒ бутана от 11 до 25% углеводородов C5 и выше, а также примеси соединений серы 0,025–0,050%, в том числе не боле 0,003% H2S. Широкая фракция легких углеводороде перерабатывается на газобензиновых заводах или центральных ГФУ вместе с газоконденсатом и нестабильны газовым бензином. Газы, содержащие в основном предельные углеводороды, получают и в процессах переработки нефти: каталитического риформинга бензинов и гидрокрекинга. Такие газы, состоящие из метана, этана и пропана, называют сухими. При стабилизации бензинов, полученных в этих же процессах, выделяется дополнительное количество газов, более тяжелых по углеводородному составу; их условно называют газами стабилизации или жирными. Небольшое количество газов с преимущественным содержанием предельных углеводородов, вырабатывается в различных процессах гидроочистки бензинов, дизельных топлив и масел, при гидрировании жидких продуктов коксования и пиролиза. На установках вторичной перегонки бензинов, производящих сырье для процесса платформинга, получается легкая фракция с н. к. – 62 °С. В ее состав входит до 19% изопентановой, 17,6% н‒ пентановой ,и 63,4% гексановой фракции. Обычно такая фракция является компонентом авиабензина, но при необходимости используется вместе с другими видами жидкого сырья для выработки на газофракционирующих установках пентановых фракций. Газовые смеси, содержащие в основном предельные углеводороды, разделяются на ГФУ на отдельные углеводородные фракции или индивидуальные компоненты. Газовое сырье смешанного состава, состоящее из предельных и непредельных углеводородов, вырабатывается только в процессах деструктивной переработки: термического и каталитического крекинга, пиролиза и коксования. При стабилизации крекинг‒ бензинов получаются смеси легких углеводородов, которые, как и сухие газы, разделяются на ГФУ. В газах деструктивной переработки нефти содержание непредельных углеводородов (этилена, пропилена и бутилена) невелико. Между тем, потребности нефтехимической промышленности в этилене и пропилене постоянно растут. В связи с этим возникла необходимость специального производства непредельных углеводородов. С этой целью используют процессы пиролиза. Сырьем для пиролиза являются природные, попутные и нефтезаводские газы (этан, пропан, бутаны), прямогонные и газовые бензины, газоконденсаты, газойлевые фракции нефтяные остатки и сырая нефть. Этановую и пропановую фракции, кроме того, можно использовать в качестве хладоагентов для различных‒ холодильных циклов. Современным потребителям продукции газоразделения необходимы различные углеводородные фракции. Поэтому сырье разного углеводородного состава перерабатывается на отдельных блоках или установках. При разделении сырья, состоящего из предельных углеводородов, можно получить следующие фракции: метано‒ этановую (сухой газ), пропановую, бутановую изобутановую, пентановую и изопентановую, гексановую. При возросшей потребностив этилене, на газофракционирующих установках стали вырабатывать этановую фракцию – сырье для пиролиза. В этом случае сухой газ будет состоять в основном из метана. Иногда смесь пентана и более тяжелых углеводородов не разделяют на фракции, а используют как газовый бензин. При разделении сырья, состоящего из предельных и непредельных компонентов, ассортимент вырабатываемых углеводородных фракций значительно шире: метановая, этан‒ этиленовая, пропан‒ пропиленовая, бутан‒ бутиленовая, пентан‒ амиленовая фракции и тяжелые углеводороды С6 и выше. Для нефтехимических синтезов обычно необходимы индивидуальные углеводороды, потому дополнительно разделяют этан‒ этиленовую фракцию на этановую и этиленовую, а пропан‒ пропиленовую – на пропановую и пропиленовую. Из бутан‒ бутиленовой фракции получают бутаны нормального и изостроения. Из бутиленовой фракции выделяют бутилены, бутадиены и т. д. Качество вырабатываемых углеводородных фракций определяется требованиями их последующей переработки. Фракции газообразных углеводородов являются сырьем для производства высокооктановых компонентов к моторным топливам, мономеров в нефтехимическом синтезе и для пиролиза. Производство высокооктановых компонентов к моторным топливам: алкилатов, изооктана, изомеризатов, полимердистиллятов – базируется на пропан‒ пропиленовых, бутан‒ бутиленовых и пентан‒ амиленовых фракциях, в которых содержание основного компонента ≈90%. Производство мономеров для нефтехимических синтезов базируется на газовом сырье, в котором содержится 93–96% основного компонента. Для получения изобутана, например, необходима изобутановая фракция с содержанием не менее 95% изо-С4Н10 (МРТУ‒38‒1‒209–66); бутадиен получают из бутановой фракции, содержащей 93–96% н-С4Н10. Изопентановую фракцию с содержанием более 95% изопентанов (МРТУ‒ 38‒1‒2И–66) перерабатывают в изопрен. Концентрация мономеров для получения синтетических высокомолекулярных соединений (пластических масс, каучуков и т. п.), таких, как этилен, пропилен, бутадиен, изопрен, превышает 99,5%.

|

|