|

|

Аппаратурное оформление блока ректификации

Для разделения смеси газов, рефлюксов, бензинов на составляющие компоненты на установке АГФУ-1 используется процесс ректификации – многократного испарения и конденсации компонентов смеси в колоннах непрерывного действия тарелочного типа. В зависимости от числа получаемых продуктов при разделении многокомпонентных смесей на АГФУ-1 используются колонны К-6,К-7, -8, К-40, К-41 с получением двух нефтепродуктов и ректификационная колонна К-10 с получением трех нефтепродуктов. В каждой колонне имеется отпарная секция, расположенная ниже ввода сырья – тарелки питания. Целевым продуктом отпарной секции является жидкий кубовый остаток. Концентрационная секция расположена в колоннах над тарелкой питания. Целевым продуктом концентрационной секции К-10 являются пары ректификата – верхний нефтепродукт. Для обеспечения нормальной работы ректификационных колонн обязательна подача орошения наверх колонны с выводом и конденсацией верхнего нефтепродукта. В низ колонн подводится тепло через рибойлеры у К-6, К-7, К-8, К-40, К-41 или посредством «горячей струи кубового продукта через печи П-2, П-3 у К-10. В зависимости от внутреннего устройства, обеспечивающего контакт между восходящими парами и нисходящей жидкостью, на установке АГФУ-1 используются ректификационные колонны с трапециевидно-клапанными и центробежными тарелками – в К-6,трапециевидно-клапанными тарелками – в К-7, клапанными тарелками в К-8, К-40, К-41 и трапециевидно- клапанными тарелками – в К-10. Для компремирования жирных и прямогонных углеводородных газов на установке АГФУ-1 используются соответственно винтовые компрессора сухого сжатия марки 6ГВ 55/3,5-15СУХЛ4 (ВК-2, ВК-3) и 6ГВ 55/2,5-11СУХЛ4 (ВК-4, ВК-5). К основным аппаратам газофракционирующих установок следует отнести ректификационные колонны и абсорберы с необходимым дополнительным оборудованием: конденсаторами, емкостями, подогревателями и холодильниками. И те и другие в конструктивном оформлении имеют много общего [2]. Одним из основных факторов, определяющих качество получаемых продуктов на ГФУ, является правильный выбор способа контакта и его конструктивного оформления. В промышленности применяют различные виды ректификационных тарелок, что объясняется многообразием технологических задач и индивидуальностью химических процессов. Контактные устройства должны обеспечивать интенсивный тепло– и массообмен паровой и жидкой фаз, иметь невысокие и одинаковые по площади гидравлические сопротивления. В технологии газоразделения получили распространение колпачковые тарелки с круглыми колпачками, желобчатые и с S–образными элементами, клапанные, ситчатые, струйные и решетчатые провального типа и др. На основании исследований различных типов тарелок сделан вывод, что на ГФУ, вырабатывающих продукты высокой степени чистоты, целесообразно применять клапанные тарелки, что позволяет снизить единовременные капитальные затраты. Так, производительность ГФУ для переработки конденсата попутного газа при замене тарелок колпачкового типа на клапанные увеличилась на 20%. Оборудование колонн решетчатыми тарелками снижает их габаритные размеры. Применение их вместо клапанных тарелок позволяет примерно на 30% снизить стоимость ректификационных колонн и на 12–15% общую стоимость установок ГФУ. Сравнение эксплуатационных показателей ректификационных колонн ГФУ с решетчатыми и колпачковыми тарелками подтверждает высокую эффективность работы решетчатых тарелок [3].

Рисунок 1 – Тарельчатая ректификационная колонна Тарельчатые колонны (рисунок 1) состоят, как правило, из вертикального корпуса 3, сферической или эллиптической крышки 4, днища 2 и жестко скрепленной с корпусом опорной обечайки 1 цилиндрической или конической формы. Использование конических опор для высоких колонн небольшого диаметра способствует повышению их устойчивости и уменьшению нагрузки на опорную поверхность фундаментного кольца. Внутри корпуса колонны смонтированы тарелки 6, устройство 7 для ввода сырья, отбойное устройство 5 и штуцеры для жидкости и пара [4, 5]. Известно, что затраты при ректификации определяются преимущественно флегмовым числом и числом тарелок в колонне. Для близкокипящих компонентов с малой относительной летучестью эти параметры особенно велики. Поэтому из общих капитальных и эксплуатационных затрат на газофракционирование существенная часть приходится на разделение фракций i–С4–н–С4 и i–C5–н–С5. В этой связи на НПЗ часто ограничиваются фракционированием предельных газов без разделения фракций С4 и выше.

В таблице 1 приведен технологический режим ректификационных колонн установки АГФУ [1]. Таблица 1 – Технологический режим колонн АГФУ

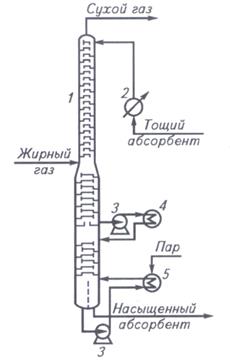

Для деэтанизации газов каталитического крекинга на установках АГФУ используется фракционирующий абсорбер. Он представляет собой комбинированную колонну абсорбер–десорбер. В верхней части фракционирующего абсорбера происходит абсорбция, т. е. поглощение из газов целевых компонентов (Сз и выше), а в нижней – частичная регенерация абсорбента за счет подводимого тепла. В качестве основного абсорбента на АГФУ используется нестабильный бензин каталитического крекинга. Для доабсорбции унесенных сухим газом бензиновых фракций в верхнюю часть фракционирующего абсорбера подают стабилизированный бензин. Абсорбер оборудован системой циркуляционных орошений для съема тепла абсорбции. Тепло в низ абсорбера подают с помощью "горячей струи". С верха фракционирующего абсорбера выводят сухой газ (C1–С2), а с низа вместе с тощим абсорбентом выводят углеводороды Сз и выше. Деэтанизированный бензин, насыщенный углеводородами Сз и выше, после подогрева в теплообменнике направляют в стабилизационную колонну, нижним продуктом которой является стабильный бензин, а верхним – головка стабилизации. Из нее (иногда после сероочистки) в пропановой колонне выделяют пропан–пропиленовую фракцию. Кубовый продукт пропановой колонны разделяют в бутановой колонне на бутан–бутиленовую фракцию и остаток (Сз и выше), который объединяют со стабильным бензином. Фракционирующий абсорбер – это комбинированная колонна, в верхнюю часть которой подают холодный абсорбент, в нижнюю – теплоту (водяной пар или горячая струя), а в среднюю – технологический углеводородный газ (рисунок 3) [3]. В верхней части (25–30 тарелок) происходит абсорбция фракций (С3 +), а в нижней (25–30 тарелок) – частичная регенерация абсорбента за счет подводимой теплоты. Основной абсорбент – нестабильная бензиновая фракция. Дополнительная абсорбция унесенных фракций Сз + осуществляется стабильным бензином. Кроме того, для снятия теплоты абсорбции аппарат оборудован системой циркуляционных орошений.

1 – колонна; 2, 4 – холодильник абсорбента; 3 – насос; 5 – кипятильник Рисунок 3 – Фракционирующий абсорбер (деэтанизатор)

Технологический раздел 2.1 Описание принципиальной технологической схемы блока ректификации фракции Н.К. 80оС (ДИП)

Сырье блока ректификации фракции Н.К. 80оС – верхний погон колонны К-102 секции 100 установки Л-35-11/1000 поступает в сырьевую емкость Е-38. Температура, давление и расход фракции Н.К. 80оС на блок ДИП регистрируется соответственно приборами TIR1467, PIR2314, FIR3170. Уровень жидкости в Е-38 регулируется клапаном LV4201 каскада LIRCAHL4201, расположенном на линии выкида насоса Н-38/1 (Н-38/2) с сигнализацией по верхнему - 80% и нижнему - 20% уровню [1]. Уровень в Е-38 контролируется прибором LdIRAHL4202. C сигнализацией по верхнему 80% и нижнему 20% уровню. Давление в Е-38 регулируется клапаном РV2001.2 контура РIRCAН2001, установленным на линии перепуска газа в емкость Е-36, с сигнализацией макситмального значения давления – 5 кгс/см2. Имеется схема регулирования давления в Е-38 подачей инертного газа, через клапан РV2001.1 контура РIRCAН2001. Температура в Е-38 контролируется прибором TIR1201. Из Е-38 фракция Н.К. 80оС сырьевым насосом Н-38/1 (Н-38/2) подается на 58 тарелку К-40, через теплообменник Т-38, где нагревается до 75оС кубовым продуктом К-40. Расход сырья после Н-38/1,2 регулируется клапаном FV3101 контура FIRC3101. Температура сырья на выходе из Т-38 регистрируется прибором TIR1210. При отсутствии жидкости в приемном трубопроводе Н-38/1 (Н-38/2) насос автоматически останавливается по прибору LSALL4203. Предусмотрено дистанционное отключение насоса Н-38/1(Н-38/2) из помещения операторной и дистанционное управление электрозадвижками ЭЗ-101, ЭЗ-102 соответственно на приемном и нагнетательных трубопроводах Н-38/1 (Н-38/2). Имеется схема подачи на загрузку в К-40 верхнего продукта колонны депентанизации – К-41 после теплообменника Т-42. Температура и расход сырья в К-40 контролируется соответственно приборами TIR1224 и FIR3106. Колонна К-40 предназначена для отделения высокооктановых компонентов – изопентановой фракции от фракции нормального строения. К-40 оборудована 92 клапанными тарелками. Пары с верха К-40 двумя потоками, после конденсации в аппаратах воздушных зигзагообразных ХВ-40/1-10, водяных кожухотрубных холодильниках Х-40/1 и Х-40/2 до температуры 45оС, поступают в емкости орошения колонны Е-40/1 и Е-40/2. Давление в К-40 регулируется прибором PIRSA2110 с помощью изменения частоты вращения электродвигателей ХВ-40/1÷10 нечетного ряда. Температура на выходе с каждой секции ХВ-40/1-10 и после холодильников Х-40/1,2 контролируется соответственно приборами TIR1238/1,2,3 ÷ TIR1247/1,2,3 и TIR1248, TIR1249. Имеется схема регулирования давления в системе К-40↔Е-40/1,2 с помощью клапана РV2121.1 контура РIRCAН2121, расположенного на линии поддавливания из К-40 в Е-40/1,2 с перепуском газовой фазы из Е-40/1,2 в Е-36 через клапан РV2121.2, с сигнализацией предельного давления – 6 кгс/см2. Температура в Е-40/1,2 контролируется соответственно приборами TIR1257, TIR1258. Из Е-40/1,2 изопентановая фракция откачивается насосом Н-40/1 (Н-40/2) на орошение колонны К-40. Балансовое количество изопентановой фракции, через межтрубное пространство кожухотрубного водяного холодильника Х-40/3, после охлаждения до температуры 40оС, выводится с установки в качестве высокооктанового компонента в резервуары товарного производства. Давление, температура и расход изопентановой фракции после Х-40/3 контролируется соответственно приборами РIR2118, ТIR1265, FIR3109. Имеется схема подачи изопентановой фракции в Е-38 для циркуляции при пуске блока ДИП. Уровень в Е-40/1,2 регулируется клапаном LV4221 контуров LIRCAНL4221, LIRCAНL4223, установленным на линии выкида насосов Н-40/1,2 с сигнализацией по верхнему - 80% и нижнему - 20% уровню. Дополнительно уровень в Е-40/1,2 контролируется приборами LdIRAHL4222, LdIRAHL4224, соответственно с сигнализацией по верхнему – 80% и нижнему 20% уровню жидкости. При отсутствии жидкости на приеме насоса Н-40/1,2 срабатывает блокировка, отключающая работающий насос LSA4225. Имеется возможность дистанционного отключения насоса Н-40/1(Н-40/2) и дистанционного управления электрозадвижками ЭЗ-107, ЭЗ-108, расположен-ными соответственного на приемном и нагнетательном трубопроводах из помещения операторной. Расход изопентановой фракции на орошение К-40 регулируется клапаном FV3107 контура FIRC3107, расположенным на линии подачи орошения в колонну, с коррекцией по температуре верха К-40 по прибору ТIRC1225. Температура низа К-40 регулируется с помощью рибойлеров Т-40/1,2,3,4, в трубные пучки кторых подается масло АМТ-300 насосами Н-42/1,2 (Н-42/3,4). Клапана-регуляторы температуры низа К-40 установлены на линиях выхода АМТ-300 из Т-40/1,2,3,4 соответственно ТSV1229, ТSV1230, ТSV1231, ТSV1232; контуров ТIRC1229, ТIRC1230, ТIRC1231, ТIRC1232. При повышении давления низа К-40 до 6 кгс/см2 срабатывает блокировка – отсекаются клапана на выходе АМТ-300 из рибойлеров. Кубовый продукт К-40 – фракция ∑С5÷С6 нормального строения, из Т-40/1,2,3,4 насосом Н-36/1 (Н-36/2), после охлаждения в теплообменнике Т-38, направляется на секцию 300 установки Л-35-11/1000. Имеется схема подачи кубового продукта К-40 насосом Н-36/1 (Н-36/2) в Е-38 для циркуляции при пуске блока ДИП. Температура кубового продукта регистрируется прибором ТIR1212. Уровни в Т-40/1,2,3,4 регулируется соответственно клапаном LV4213, контура LIRCAL4213 установленным на линии выкида насоса Н-36/1 (Н-36/2) после теплообменника Т-38. При понижении уровня в рибойлерах Т-40/1,2,3,4 до 20% в помещении операторной срабатывает сигнализация соответственно по приборам LIRCAL4313, LIRCAL4314, LIRCAL4215, LIRCAL4216. При отсутствии жидкости на приеме насоса Н-36/1 (Н-36/2) предусмотрена аварийная остановка насоса по прибору LICALL4218 и дистанционное отключение Н-36/1(Н-36/2) из помещения операторной. Имеется возможность дистанционного управления электрозадвижками на приемном и нагнетательном трубопроводах Н-36/1(Н-36/2). Температура на 28, 75 тарелках и в кубовой части К-40 регистрируется соответственно приборами ТIR1226, ТIR1227, ТIR1228. Давление верха на 58 тарелке и куба К-40 регистрируется соответственно приборами РIRCAНН2110, РIR2111, РIR2112. При повышении давления в К-40 до 6 кгс/см2 происходит закрытие запорно-регулирующих клапанов TSV1229÷ TSV1232 расположенных на трубопроводе выхода АМТ-300 из Т-40/1,2,3,4. Уровень в кубовой части К-40 регистрируется прибором LIRAНL4212 с сигнализацией по верхнему - 80% и нижнему - 20% уровню жидкости. После Т-38 кубовый продукт К-40 направляется в секцию 300 установки Л-35-11/1000. После секции 300 установки Л-35-11/1000 стабильный изомеризат поступает в емкость Е-39, откуда насосом Н-39/1 (Н-39/2), через теплообменник подогрева теплоносителя АМТ-300 изомеризат поступает на 38 тарелку колонны депентанизации К-41. Температура, давление и расход стабильного изомеризата на установку регистрируется соответственно приборами ТIR1468, РIR2315, FIR3171. Уровень жидкости в Е-39 регулируется клапаном LV4206 контура LIRCALН4206, установленным на линии нагнетания насоса Н-39/1 (Н-39/2) с сигнализацией по верхнему - 80% и нижнему - 20% уровню жидкости. Имеется дополнительный уровнемер жидкости в Е-39 LdIRAHL4207 c сигнализацией по верхнему 80% и нижнему 20% уровню. Давление в Е-39 регулируется клапаном РV2106.1 контура РIRCAН2106, установленным на линии подачи азота технического в Е-39, со сбросом избыточного давления газа, через клапан РV2106.2, в емкость Е-36, с сигнализацией максимального давления – 5 кгс/см2. Температура в Е-39 контролируется прибором ТIR1215. Имеется схема автоматической остановки насоса при отсутствии жидкости в приемном трубопроводе к Н-39/1(Н-39/2) по прибору LSALL4208. Предусмотрено дистанционное отключение Н-39/1(Н-39/2) кнопкой из помещения операторной и дистанционного управления электрозадвижками Э/З-103, Э/З-104, расположенными соответственно на приемной и нагнетательной линиях. Перед колонной К-41 стабильный изомеризат предварительно подогревается в теплообменнике Т-39 до 100оС теплоносителем АМТ-300. Температура изомеризата после Т-39 регулируется клапаном ТV1216 контура ТIRСH1216, установленным на линии выхода АМТ-300 из Т-39. Расход стабильного изомеризата в К-41 регистрируется прибором FIR3104. Колонна К-41 предназначена для разделения пентановой фракции от гексан-изогексановой фракции. Колонна оборудована 77 клапанными тарелками. Пары с верха К-41 после конденсации в аппаратах воздушных зигзагообразных ХВ-41/1,2,3,4, водяном холодильнике Х-41 до температуры 45оС, поступают в емкость Е-41. Давление в К-41 регулируется прибором PIRSAHH2123 с помощью изменения частоты вращения электродвигателей вентиляторов ХВ-41/1÷4 нечетного ряда. Температура на выходе каждой секции ХВ-41/1÷4 замеряется прибором ТIRС1275÷ТIRС1278. Температура после Х-41 контролируется прибором ТIR1279. Из Е-41 пентановая фракция насосом Н-41/1 (Н-41/2) подается на орошение К-41, через клапан-регулятор FV3111, контура FIRС3111 - ТIRС1266. Балансовое количество нефтепродукта нагревается до температуры 80оС в межтрубном пространстве теплообменника Т-42 кубовым продуктом К-41 и поступает на загрузку колонны К-40 или направляется в базовую бензиновую линию – в резервуары товарного производства. Температура пентановой фракции после Т-42 регистрируется прибором ТIR1209. Уровень в Е-41 регулируется клапаном LV4235 контура LIRСAНL4235, установленным на линии поступления пентановой фракции с выкида Н-41/1 (Н-41/2) в Т-42 с сигнализацией по верхнему - 80% и нижнему - 20% уровню. Уровень в Е-41 контролируется также прибором LdIRAНL4236 с сигнализацией по верхнему 80% и нижнему 20% уровню жидкости с сигнализацией максимального значения – 5 кгс/см2. Давление в Е-41 регулируется клапаном РV2130.1 контура РIRСAН2130, установленным на линии поддавливания углеводородными газами из К-41 в Е-41 со сбросом избыточного давления газа через клапан РV2130.2 в емкость Е-36 с сигнализацией максимального давления – 5кгс/см2. Температура в Е-41 контролируется прибором ТIR1287. При отсутствии жидкости в приемном трубопроводе к Н-41/1 (Н-41/2) автоматически останавливается работающий насос по прибору LSALL4237. Имеется схема дистанционного отключения насоса Н-41/1 (Н-41/2) и дистанционного управления из помещения операторной электрозадвижками, Э/З-111, Э/З-112, расположенными соответственно на приемном и нагнетательном коллекторах. Температура низа К-41 поддерживается с помощью теплоносителя АМТ-300, подаваемого в трубный пучок рибойлеров Т-41/1, Т-41/2. Температура куба К-41 регулируется клапанами ТSV1271, ТSV 1272 контуров ТIRС1271, ТIRС1272, установленными соответственно на трубопроводах выхода АМТ-300 из Т-41/1, Т-41/2. Кубовый продукт К-41 из рибойлеров Т-41/1, Т-41/2 насосом Н-37/1 (Н-37/2) подается в Т-42, где нагревает пентановую фракцию перед К-40 и поступает на блок ДИГ- в сырьевую емкость Е-4, или помимо нее в теплообменник Т-13/4 блока ДИГ. Температура кубового продукта К-41 после Т-42 регистрируется прибором ТIR1211. Уровень жидкости в рибойлерах Т-41/1, Т-41/2 регулируется клапаном LV4230 контуров LIRСAL4230, LIRСAL4231, установленным на трубопроводе откачки гексан-изогексановой фракции на выкиде насоса Н-37/1 (Н-37/2). При отсутствии жидкости в приемном трубопроводе к Н-37/1 (Н-37/2) автоматически останавливается работающий насос по прибору LSALL4232. Имеется схема дистанционного отключения насосов Н-37/1 (Н-37/2) из помещения операторной и дистанционного управления электрозадвижками Э/З-109, Э/З-110 расположенными соответственно на приемном и нагнетательном коллекторах Н-37/1, Н-37/2. Температура на 20, 58 тарелках и в кубовой части К-41 регистрируется соответственно приборами ТIR1267, ТIR1268, ТIR1269. Давление верха К-41 на 38 тарелке и в кубовой части колонны регистрируется соответственно приборами РIСRSAНН2123, РIR2124, РIR2125. При повышении давления в К-41 более 5,0 кгс/см2 автоматически закрываются клапана на выходе АМТ-300 из Т-41/1, Т-41/2 соответственно РSV1271, РSV1272. Уровень в кубовой части К-41 регистрируется прибором LIRALН4229 с сигнализацией по верхнему - 80% и нижнему - 20% уровню жидкости.

|

|