Обратная связь

|

Разработка технологических операций обработки детали Технологический процесс обработки вал разрабатываем согласно чертежу детали и вида производства. При серийном производстве используются универсальные станки, оснащенные как специальными, так и универсальными и универсально – сборочными приспособлениями, что позволяет снизить трудоемкость и себестоимость изготовления изделия.

На основании маршрута обработки детали и выбранных средств технологического оснащения составляем технологические операции. Записываем в таблицу 4.

Таблица 4

| № операции

| Наименование операции.

Краткое содержание.

| Наименование

оборудования

| Технологическая база

| |

| Отрезная.

| Отрезной круглопильный автомат 8А631

|

| |

| Фрезерно-центровальная.

1)Фрезеровать торец 1,3 – начисто

2)Сверлить отв. 2,4 (  3,15). 3,15).

| Фрезерно-центроваль-ный полуавтомат

2Г942.04

| ТБ – поверхность 5.

| |

| Токарная.

1)Проточить поверхность 5 – начисто.

2)проточить поверхность 6 – начерно.

3)Подрезать торец 7 – начерно.

Переустановить.

4)Прочитать поверхность 8 и 9 – начисто.

| Токарно-винторезный станок 16Б16Т1

| ТБ – торец 1, центра.

ТБ – торец 3, центра.

| |

| Токарная

1)Прочитать поверхность 6 – начерно.

2)Подрезать торец 7 – начерно.

3)Проточить фаску 10 – начисто.

4)Прочитать фаску 11 – начисто.

5)Прорезать канавку 12 – начисто.

| Токарно-винторезный станок 16Б16Т1

| ТБ – торец 1, центра.

| |

| Токарная

1)Сверлить отв. 13 – начерно.

2)Расточить отв. 13 и сферу 14 – начерно

3)Проточить фаску 15 – начисто.

|

| ТБ– пов-ть 6, торец 3

| |

| Вертикально-фрезерная

Фрезеровать пазы 16 и 17 – начерно.

| Вертикально-фрезерный станок 6520Ф3

| ТБ– пов-ть 6, торец 3

| |

| Вертикально-сверлильная

1)сверлить отв. 19 – начерно.

2)Зенкеровать отв. 19 – нечерно.

| Вертикально-сверлильный станок 2Н118

| ТБ – пов-ть 6, паз 16 и торец 7.

| |

| Вертикально-сверлильная

Сверлить отв. 18 – начисто.

| Вертикально-сверлильный станок 2Н118

| ТБ – пов-ть 6, паз 16 и торец 3.

|

|

| Термическая

Закалить объемно на 37…42 HRC.

| Печь газовая. Ванна для закалки. Печь для отпуска

|

| |

| Вертикально-фрезерная

Шлифовать пазы 16 и 17 – начисто.

| Вертикально-фрезерный станок 6520Ф3

| ТБ – пов-ть 6, отв.18 и торец 3.

| |

| Вертикально-фрезерная

Шлифовать отв. 19 – начисто.

| Вертикально-фрезерный станок 6520Ф3

| ТБ – пов-ть 6, паз 16 и торец 7.

| |

| Круглошлифовальная.

Шлифовать пов-ть 6 и торец 7 – начисто.

| Круглошлифовальный станок 3А110В

| ТБ – торей 1, центра.

| |

| Круглошлифовальная.

Шлифовать отв. 13 и сферу 14 – начисто.

| Круглошлифовальный станок 3А110В

| ТБ–пов-ть 6, торец 3.

| |

| Контрольная

| Контрольный стол

|

|

Технологические расчеты

Расчет припусков

При проектировании технологических процессов механической обработки заготовок необходимо установить оптимальные припуски, которые обеспечили бы заданную точность и качество обрабатываемой поверхности, и экономию материальных ресурсов.

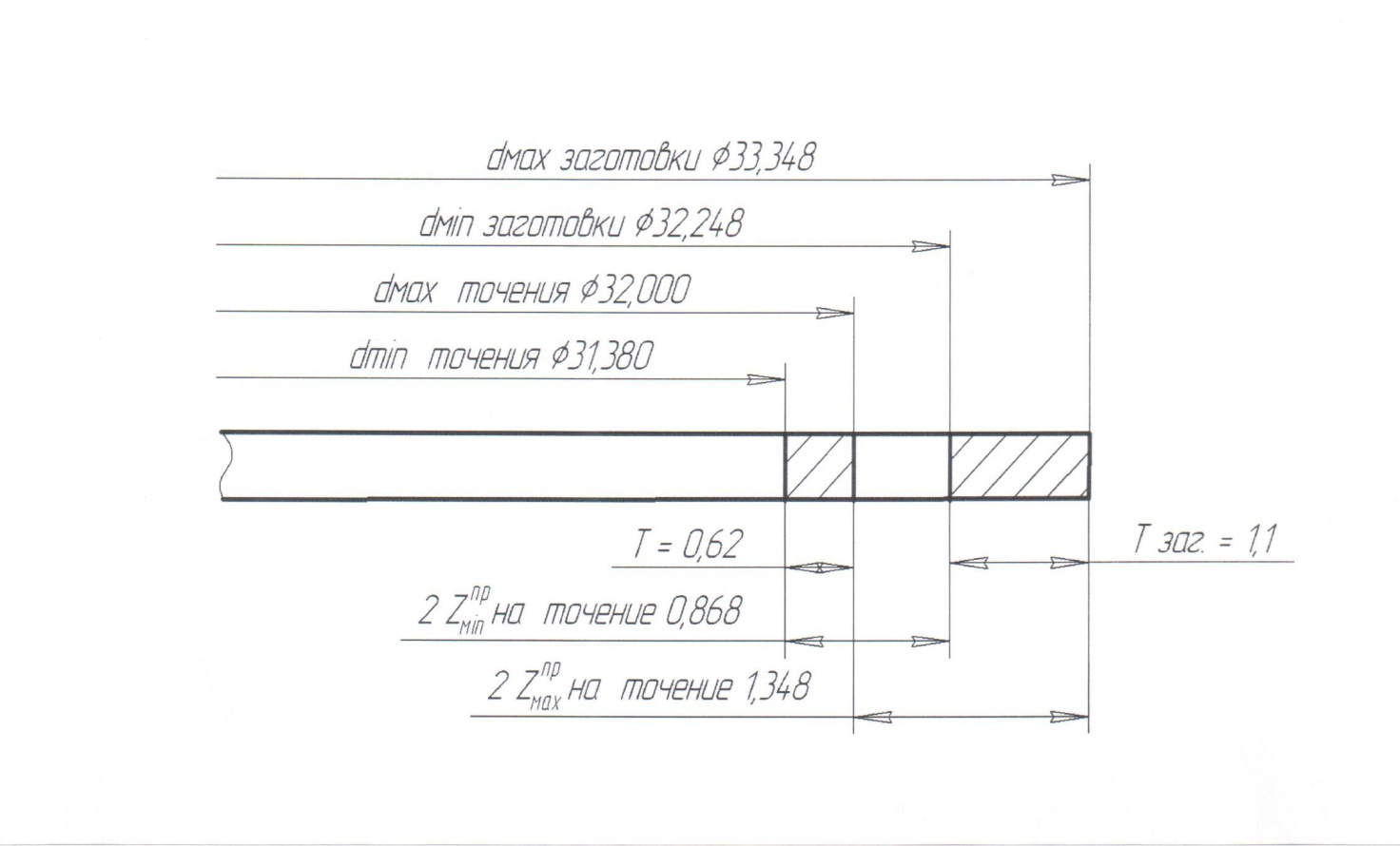

1)Расчет припусков и предельных размеров по технологическим переходам на обработку наружной поверхности «валика заднего»  32h14 (-0,62). Исходные данные и результаты расчетов заносим в таблицу 5. 32h14 (-0,62). Исходные данные и результаты расчетов заносим в таблицу 5.

Таблица 5

| Технологичекие переходы обработки поверхности

| Элементы припуска, мкм

| Расчетный припуск 2z min,, мкм

| Расчетный размер dр, мм

| Допуск Т, мм

| Предельный размер, мм.

| Предельные значения припусков,мм

| |

Rz

|

h

|

ρ

|

ξ

|

dmin

|

dmax

|

2zmin

|

2zmax

| | Заготовка прокат

|

|

|

|

| -

| 32,248

| 1,1

| 32,248

| 33,348

| -

| -

| | Черновое точение

|

|

|

|

| 2х434

| 31,380

| 0,62

| 31,380

| 32,000

| 0,868

| 1,348

| | Итого

|

|

|

|

|

|

|

|

|

| 0,868

| 1,348

|

Значения шероховатости Rz и h берем из [2], стр.63-64, табл.4.3, 4.5.

Расчет суммарного отклонения:

= =  ; ;  , стр. 67, табл. 4.7. , стр. 67, табл. 4.7.

- смещение оси заготовки в горизонтальной плоскости. - смещение оси заготовки в горизонтальной плоскости.

Для данной детали  = ∆k = ∆k  l = 0,5 l = 0,5  67 = 34 мкм 67 = 34 мкм

Погрешность зацентровки не оказывает влияние на наружный диаметр.  = 0 = 0  , стр.72 , стр.72

= =  = 34 мкм; = 34 мкм;

= =   = 0,06 = 0,06  34 = 2 мкм; 34 = 2 мкм;

коэффициент уточнения формы для чернового точении коэффициент уточнения формы для чернового точении  = 0,06 = 0,06  , стр.72. , стр.72.

Погрешность установки ξ принимаем равной 0, поскольку она учтена настройкой станка.

Расчет минимальных значений припусков производим, пользуясь основной формулой

= 2( = 2(  + +  + +  ) )  , стр. 62, табл. 4.2. , стр. 62, табл. 4.2.

Минимальный припуск при черновом точении:

= 2(150 + 250 + = 2(150 + 250 +  ) = 2 ) = 2  434 . 434 .

Графа «расчетный размер  » заполняется, начиная с конечного (чертежного) размера путем последовательного прибавления расчетного минимального припуска каждого технологического перехода. » заполняется, начиная с конечного (чертежного) размера путем последовательного прибавления расчетного минимального припуска каждого технологического перехода.

= 32,0 – 0,620 = 31,380 мм; = 32,0 – 0,620 = 31,380 мм;

= 31,380 + 2 = 31,380 + 2  0,434 = 32,248 мм. 0,434 = 32,248 мм.

В графу «Допуск» записываем значения допусков Т на заготовку, на чертежный размер детали и на промежуточные размеры в соответствии с квалитетами, получаемыми на технологических переходах.

Записываем значения допусков на каждый технологический переход и заготовку.

Рассчитываем максимальные размеры:

= 32.248 + 1.1 = 33.348 мм; = 32.248 + 1.1 = 33.348 мм;

= 31,380 + 0,620 = 32,000 мм. = 31,380 + 0,620 = 32,000 мм.

Определяем предельные значения припусков:

= =  - -  ; ;

= 32,248 – 31,380 = 0,868 мм = 32,248 – 31,380 = 0,868 мм

= =  - -  ; ;

= 33,348-32,000 = 1,348 мм = 33,348-32,000 = 1,348 мм

Рассчитаем общие припуски:  и и

= 0.868 мм = 0.868 мм  = 1,348 мм = 1,348 мм

Производим проверку правильности расчетов:

- -  = 1,348 – 0,868 = 0,48 мм = = 1,348 – 0,868 = 0,48 мм =  - -  = 1,1 – 0,62 = 0,48 мм – Верно = 1,1 – 0,62 = 0,48 мм – Верно

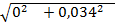

Схема графического расположения припусков и допусков на обработку наружной поверхности вала Ø32h14(_0.62) приведена на рисунке 2.

Рис.2. Схема графического расположения припусков и допусков на обработку наружной поверхности вала Ø32h14(_0.62). Рис.2. Схема графического расположения припусков и допусков на обработку наружной поверхности вала Ø32h14(_0.62).

2) Опытно – статистический метод расчета припусков. Припуски на остальные обрабатываемые поверхности детали определяем на основании чертежа вала и размеров заготовки, а так же по методике [5]. Припуск на шлифование поверхностей после закалки 0,25 мм на сторону [5], стр. 187. Результаты заносим в таблицу 6.

Таблица 6

| Поверхность

| Размер, мм.

| Припуск, мм

| |

|

| 2,0

| |

| Ø3,15

| -

| |

|

| 2,0

| |

| Ø3,15

| -

| |

| Ø32

| 0,5

| |

| Ø16

| 8,2+0,25 шлиф

| |

|

| 0,3 шлиф

| |

| Ø25

| 4,0

| |

| фаска 30

| -

| | 10, 11

| фаска 1х45

| -

| |

| Ø15

| -

| | 13, 14

| Ø16

| 0,25 шлиф

| |

| фаска 30

| -

| | 16, 17

|

| 0,25 шлиф

| |

| Ø8

| -

| |

| Ø6,15

| 0,25 шлиф

|

Расчет режимов резания

Режимы резания оказывают влияние на точность и качество обработанной поверхности, производительность и себестоимость обработки.

1). Рассчитаем режимы резания для черновой токарной обработки наружной цилиндрической поверхности Ø32h14(_0.62).

Определим глубину резания t (мм).

Максимальная величина глубины резания t = 1,3 мм [5], стр. 185, табл.27.

Фактическая глубина резания:

t =  = =  = 0,5 мм. = 0,5 мм.

Принимаем подачу: S = 0,4 мм / об ( от 0,4 до 0,5 мм / об ) [9], стр. 266.

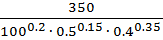

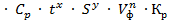

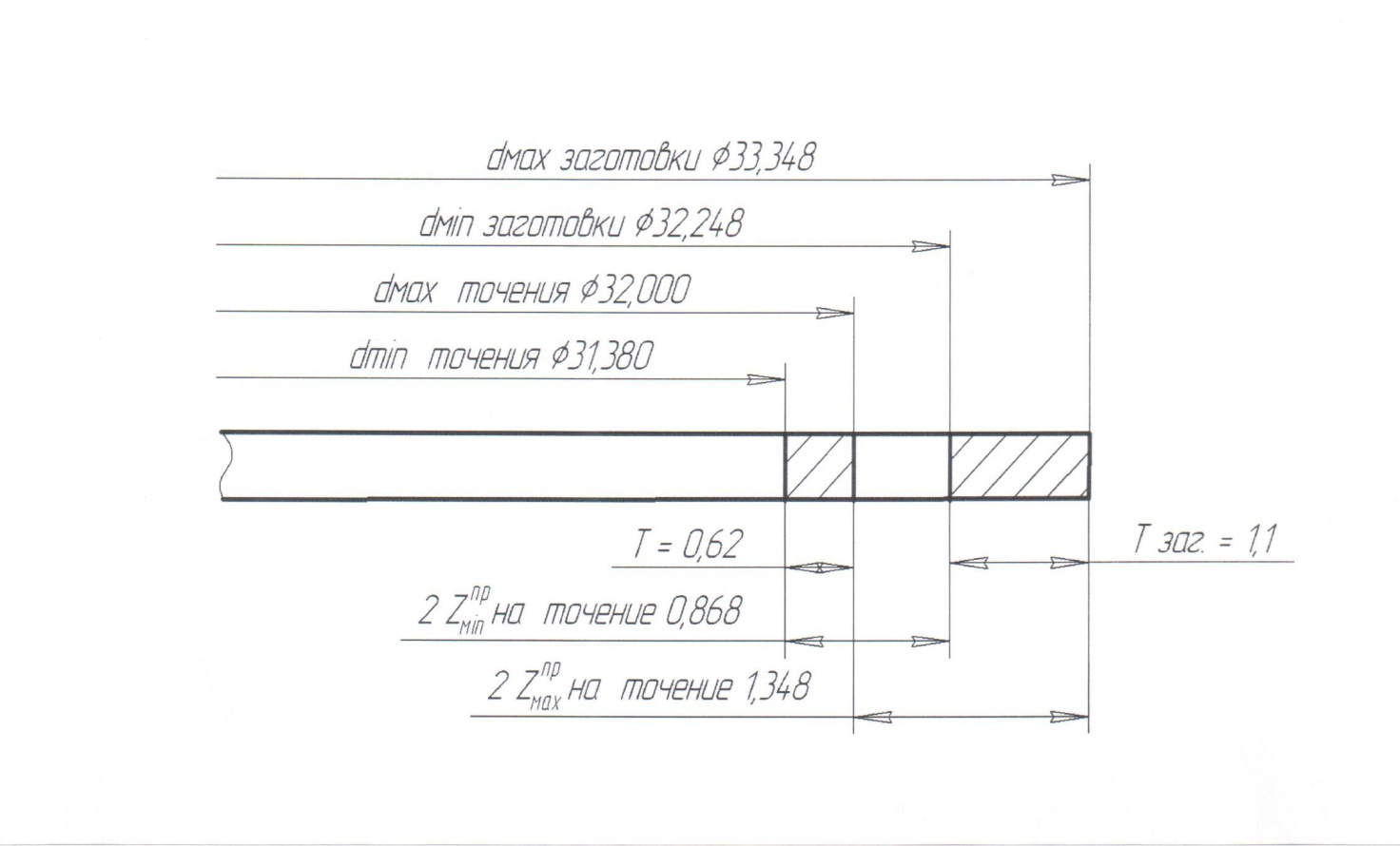

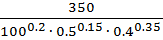

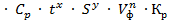

Рассчитаем скорость резания  ( м/ мин): ( м/ мин):

= =  [9], стр. 265; [9], стр. 265;

= 350 – коэффициент, учитывающий условия резания; = 350 – коэффициент, учитывающий условия резания;

х = 0,15; у = 0,35; m = 0,20 – показатели степени; [9], стр. 2269, табл.17.

Т = 100 мин ( от 90 до 120 мин) – период стойкости резца;

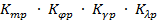

– корректирующий коэффициент. – корректирующий коэффициент.

= =  ; ;

– коэффициент, учитывающий влияние материала заготовки; – коэффициент, учитывающий влияние материала заготовки;

- коэффициент, учитывающий состояние поверхности заготовки; - коэффициент, учитывающий состояние поверхности заготовки;

- коэффициент, учитывающий материал режущей части резца; - коэффициент, учитывающий материал режущей части резца;

- коэффициент, учитывающий величину радиуса при вершине резца - коэффициент, учитывающий величину радиуса при вершине резца  = 1,0. = 1,0.

= =  = 0,8 = 0,8   = 0,8, = 0,8,

- предел прочности для стали 40ХГНМ, - предел прочности для стали 40ХГНМ,  = 750 МПа ; = 750 МПа ;

nv = 1;  = 0,8 [9], стр. 262, табл. 2. = 0,8 [9], стр. 262, табл. 2.

= 0,9 [9], стр. 263, табл. 5. = 0,9 [9], стр. 263, табл. 5.

= 0,65 [9], стр. 263, табл. 6. = 0,65 [9], стр. 263, табл. 6.

= 0,8 = 0,8  0,9 0,9  0,65 = 0,47 0,65 = 0,47

= =   0.47 = 100,0 м/мин 0.47 = 100,0 м/мин

Для проверки возможности реализации Vp на выбранном станке определяется расчетная частота вращения шпинделя  : :

= =

= 33 мм, - диаметр заготовки до обработки; = 33 мм, - диаметр заготовки до обработки;

= =  = 966,0 об/мин = 966,0 об/мин

По стандартному ряду чисел вращения шпинделя принимаем  = 800 об/мин. = 800 об/мин.

По принятому значению  определяется фактическая скорость резания: определяется фактическая скорость резания:

= =  = =  = 82,9 м /мин . = 82,9 м /мин .

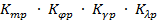

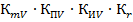

Определяем силу резания Р (Н), Определяем Рz

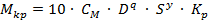

=10 =10  ; [9], стр. 273, ; [9], стр. 273,

= 300; х = 1,0; у = 0,75; n = - 0,15 [9], стр. 273, табл.22, = 300; х = 1,0; у = 0,75; n = - 0,15 [9], стр. 273, табл.22,

- поправочный коэффициент; - поправочный коэффициент;

= =  ; ;

= =  = =  = 1,0. = 1,0.

Поправочные коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента на составляющие силы резания:

= 1,0; = 1,0;  = 1,0; = 1,0;  = 1,0; [9], стр. 275, табл.23. = 1,0; [9], стр. 275, табл.23.

= 1,0 = 1,0  1,0 1,0  1,0 1,0  1,0 = 1,0 1,0 = 1,0

= 10 = 10  300 300   = 388,9 Н = 388,9 Н

Рассчитаем эффективную мощность резания:

= =  = =  = 0,53 кВт = 0,53 кВт

Потребная мощность:  = =  ; кВт ; кВт  = 0,75 = 0,75

= =  = 0,75 кВт. = 0,75 кВт.

Коэффициент использования по мощности: K =  , ,

где: мощность станка 16Б16Т1  = 7,1 кВт = 7,1 кВт

K =  = 0.1. = 0.1.

Вывод: расчетная мощность меньше мощности станка, значит режимы резания подобраны верно.

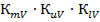

2). Рассчитаем режимы резания на вертикально-сверлильную операцию (операция 040), на сверление отверстия Ø8,0 мм.

Глубина резания: t =  = =  = 4,0 мм; длина сверления L = 4,5 мм. = 4,0 мм; длина сверления L = 4,5 мм.

Подача: S = 0,20 – 0,25 мм / об [6], стр. 277, табл. 25. Принимаем из стандартного ряда подачу S = 0,2 мм / об.

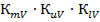

Скорость резания:

V =   ;[6]стр. 276, ;[6]стр. 276,

= 7,0; q = 0.4; у=0,7; m =0,2 [6], стр.278, табл.28. = 7,0; q = 0.4; у=0,7; m =0,2 [6], стр.278, табл.28.

Т = 25 мм [6], стр.279, табл.30.

= =  = 0,8 = 0,8   = 0,8; = 0,8;

– предел прочности для стали 40ХГНМ, – предел прочности для стали 40ХГНМ,  = 750 МПа; = 750 МПа;

nv = 0,9 ( для сверл из стали Р6М5); Кт = 0,8 [9], стр. 262, табл.2.

Кuv = 1;  = 1. = 1.

Общий поправочный коэффициент:

= =  = 0,8 = 0,8  1 1  1 = 0,8. 1 = 0,8.

V =   = 15,1 м / мин. = 15,1 м / мин.

Для проверки возможности реализации Vp на выбранным станке определяется расчетная частота вращения шпинделя  : :

n =  = =  = 601,1 об / мин. = 601,1 об / мин.

По паспорту принимаем n = 500 об / мин.

Фактическая скорость резания:

Vф = 12,6 м / мин.

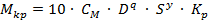

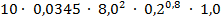

Рассчитаем крутящий момент:

= =  = 6,1 Нм = 6,1 Нм

См = 0,0345; q = 2,0; у = 0,8 [6], стр. 281, табл.32.

= =  = =  = 1,0. = 1,0.

Рассчитываем мощность резания:

= =  = =  = 0,31 кВт = 0,31 кВт

Потребная мощность резания:

= =  = =  = 0,36 кВт = 0,36 кВт

где:  - КПД станка - КПД станка  = 0,85 = 0,85

Коэффициент использования по мощности:  = =  = 0,24 кВт = 0,24 кВт

Мощность станка Nст = 1,5 кВт.

3)Табличный метод расчетов режимов резания. Режимы резания рассчитываем по методике [10] и записываем в таблицу 7.

Таблица 7

|

|

3,15).

3,15).

32h14 (-0,62). Исходные данные и результаты расчетов заносим в таблицу 5.

32h14 (-0,62). Исходные данные и результаты расчетов заносим в таблицу 5. =

=  ;

;  , стр. 67, табл. 4.7.

, стр. 67, табл. 4.7. - смещение оси заготовки в горизонтальной плоскости.

- смещение оси заготовки в горизонтальной плоскости. l = 0,5

l = 0,5  67 = 34 мкм

67 = 34 мкм = 0

= 0  = 34 мкм;

= 34 мкм; =

=

коэффициент уточнения формы для чернового точении

коэффициент уточнения формы для чернового точении  = 0,06

= 0,06  = 2(

= 2(  +

+  +

+  )

)  = 2(150 + 250 +

= 2(150 + 250 +  ) = 2

) = 2  » заполняется, начиная с конечного (чертежного) размера путем последовательного прибавления расчетного минимального припуска каждого технологического перехода.

» заполняется, начиная с конечного (чертежного) размера путем последовательного прибавления расчетного минимального припуска каждого технологического перехода. = 32,0 – 0,620 = 31,380 мм;

= 32,0 – 0,620 = 31,380 мм; = 31,380 + 2

= 31,380 + 2  = 32.248 + 1.1 = 33.348 мм;

= 32.248 + 1.1 = 33.348 мм; = 31,380 + 0,620 = 32,000 мм.

= 31,380 + 0,620 = 32,000 мм. =

=  -

-  ;

; = 32,248 – 31,380 = 0,868 мм

= 32,248 – 31,380 = 0,868 мм =

=  -

-  ;

; = 33,348-32,000 = 1,348 мм

= 33,348-32,000 = 1,348 мм и

и

-

-  = 1,1 – 0,62 = 0,48 мм – Верно

= 1,1 – 0,62 = 0,48 мм – Верно Рис.2. Схема графического расположения припусков и допусков на обработку наружной поверхности вала Ø32h14(_0.62).

Рис.2. Схема графического расположения припусков и допусков на обработку наружной поверхности вала Ø32h14(_0.62).

=

=  = 0,5 мм.

= 0,5 мм. ( м/ мин):

( м/ мин): [9], стр. 265;

[9], стр. 265; = 350 – коэффициент, учитывающий условия резания;

= 350 – коэффициент, учитывающий условия резания; – корректирующий коэффициент.

– корректирующий коэффициент. ;

; – коэффициент, учитывающий влияние материала заготовки;

– коэффициент, учитывающий влияние материала заготовки; - коэффициент, учитывающий состояние поверхности заготовки;

- коэффициент, учитывающий состояние поверхности заготовки; - коэффициент, учитывающий материал режущей части резца;

- коэффициент, учитывающий материал режущей части резца; - коэффициент, учитывающий величину радиуса при вершине резца

- коэффициент, учитывающий величину радиуса при вершине резца  = 0,8

= 0,8

= 0,8,

= 0,8, - предел прочности для стали 40ХГНМ,

- предел прочности для стали 40ХГНМ,  = 0,8 [9], стр. 262, табл. 2.

= 0,8 [9], стр. 262, табл. 2.

:

:

= 33 мм, - диаметр заготовки до обработки;

= 33 мм, - диаметр заготовки до обработки; = 966,0 об/мин

= 966,0 об/мин = 800 об/мин.

= 800 об/мин. =

=  =

=  = 82,9 м /мин .

= 82,9 м /мин . =10

=10  ; [9], стр. 273,

; [9], стр. 273, = 300; х = 1,0; у = 0,75; n = - 0,15 [9], стр. 273, табл.22,

= 300; х = 1,0; у = 0,75; n = - 0,15 [9], стр. 273, табл.22, - поправочный коэффициент;

- поправочный коэффициент; ;

; =

=  =

=  = 1,0.

= 1,0. = 1,0;

= 1,0;  = 1,0;

= 1,0;  = 1,0; [9], стр. 275, табл.23.

= 1,0; [9], стр. 275, табл.23. = 388,9 Н

= 388,9 Н =

=  =

=  = 0,53 кВт

= 0,53 кВт =

=  ; кВт

; кВт  = 0,75

= 0,75 = 0,75 кВт.

= 0,75 кВт. ,

, = 7,1 кВт

= 7,1 кВт = 0.1.

= 0.1. =

=  = 4,0 мм; длина сверления L = 4,5 мм.

= 4,0 мм; длина сверления L = 4,5 мм.

;[6]стр. 276,

;[6]стр. 276, = 7,0; q = 0.4; у=0,7; m =0,2 [6], стр.278, табл.28.

= 7,0; q = 0.4; у=0,7; m =0,2 [6], стр.278, табл.28. =

=  = 0,8

= 0,8  = 0,8;

= 0,8; – предел прочности для стали 40ХГНМ,

– предел прочности для стали 40ХГНМ,  = 1.

= 1. = 0,8

= 0,8  1 = 0,8.

1 = 0,8.

= 15,1 м / мин.

= 15,1 м / мин. :

: =

=  = 601,1 об / мин.

= 601,1 об / мин. =

=  = 6,1 Нм

= 6,1 Нм =

=  =

=  = 0,31 кВт

= 0,31 кВт = 0,36 кВт

= 0,36 кВт - КПД станка

- КПД станка  = 0,85

= 0,85 =

=  = 0,24 кВт

= 0,24 кВт