|

|

Методы восстановления качества ТСМВозможно полное или частичное восстановление эксплуатационных свойств ТСМ. Полное восстановление (регенерация) ТСМ производится обычно на нефтеперерабатывающих предприятиях. ЭП выполняют обычно их частичное восстановление с помощью установок, отделяющих только механические примеси и воду. Для очистки ТСМ используются три основных способа: отстаивание, фильтрование и центробежное сепарирование. Для активизации применяются электромагнитное и элетростатическое поля, ультразвук и другие методы.

Отстаивание - один из самых простых способов очистки, при котором вода и механические примеси оседают на дно резервуара (рис. 5.5). После отстоя топливо и масло перекачивают через фильтры в резервуары (тару). Отстаивание применяется как самостоятельный процесс восстановления качества ТСМ, а также как предварительный процесс, предшествующий фильтрации. При отстаивании из топлива удаляются частицы размером более 2 мкм, а из масла из-за его высокой вязкости только более 50 мкм. Отстаивание является медленным процессом расслоения, длительность которого зависит от вязкости ТСМ и состава загрязнений. Например, при температуре 20 °С для удаления из верхних слоев дизельного топлива механических примесей на 90... 95% и воды необходимо 50... 100 ч. При этом все равно не оседают частицы примесей размером менее 15 мкм. При очистке для ускорения процесса отстоя масло подогревают до 60... 80 °С. Сильно обводненные моторные масла после удаления из них воды и осадков обычно мало пригодны для работы в двигателе, так как в воде растворяется значительная часть присадок. Поэтому их используют в гидросистемах навесного оборудования тракторов, воздухоочистителях и других агрегатах. Фильтрование производится с помощью пористых перегородок (фильтров), пропускающих жидкость, но задерживающих твердые частицы. Фильтрацию обычно применяют для топлива и рабочих жидкостей. Фильтрация моторных и трансмиссионных масел из-за их высокой вязкости затруднена. Наиболее распространенными фильтрующими материалами являются фильтр-диагональ, капроновая ткань, хлорин и др. Они обеспечивают очистку от механических примесей размером более 30... 40 мкм. Значительно выше эффективность фильтрации неткаными материалами (тонкость фильтрации до 10... 20 мкм). Использование бумажных фильтров позволяет очистить топливо от более мелких примесей (свыше 5 мкм). Для очистки маловязких ТСМ (топ- лив и рабочих жидкостей) могут использоваться фильтры-сепара- торы, основу которых составляют пакеты фильтрующих, коагулирующих и водоотталкивающих элементов. Конструкции фильтровальных установок различны, но обычно они включают в себя фильтр (одно- и многосекционный), насос с приводом от электродвигателя и систему подогрева.

Для очистки масел часто применяется центробежное сепарирование в тарельчатых и трубчатых центрифугах (рис. 5.6). В трубчатом барабане осаждение частиц происходит под действием центробежной силы со скоростью Уц при скорости осевого движения V. В тарельчатой центрифуге во вращающемся роторе под некоторым углом а к оси вращения помещены тарелки. Жидкость подается в барабан, выходя из него, распадается на ряд струй, идущих по межтарельчатому зазору (0,7 ...0,8 мм), и выходит по концентрическому каналу, примыкающему к оси, на которой закреплен ротор. Центробежные очистители применяют для рабочих жидкостей на стационарных постах и строительных объектах. Большинство из них обеспечивают очистку до содержания механических примесей 0,005 % по массе и обезвоживание до 0,06 % по массе. По эффективности большинство центробежных очистителей эквивалентны пятимикронному фильтру, но они требуют меньших затрат на эксплуатацию за счет их большей грязеемкости и отсутствия необходимости смены фильтроэлементов. При небольших объемах баков (до 2 м3) и небольшом загрязнении масла очистка каждого бака осуществляется поочередно посредством перестыковки центробежного очистителя. Такая схема установки позволяет делать ее мобильной и присоединять к внешнему резервуару (рис. 5.7). Масло из бака многократно пропускается через центрифугу, очищается и после каждого прохода возвращается в бак. Процесс очистки значительно ускоряется, если очищаемую жидкость собрать в отдельную емкость, а затем, очистив систему промывочной жидкостью и удалив ее, залить через центрифугу рабочую жидкость из резервного бака. При использовании этой схемы

обычно требуется три емкости: для чистой рабочей жидкости, рабочей жидкости, требующей очистки, и промывочной жидкости. В ЭП применяются центробежные сепараторы типа CJI, например CJI-3 (производительность 5750 л/ч, потребляемая мощность 5,5 кВт), или передвижные стенды типа СОГ, например стенды СОГ-914, 913, 918, 922. Несмотря на несколько меньшую производительность, качество очистки масла с помощью стендов типа СОГ лучше, чем сепараторами. К стендам можно подключать приборы оперативного контроля чистоты жидкости на входе и выходе. Качество топлива с отклонениями по вязкости, плотности, температуре вспышки, зольности, содержанию серы или октановое число бензина могут быть исправлены введением соответствующих присадок или смешением с одноименным продуктом, имеющим запас качества по исправляемым показателям. Соотношение продуктов (в массовых единицах), необходимых для смешения, определяется в этом случае по формуле " х) Узш = (х - .О Уисп, где хзш, хисп - показатели качества продуктов (имеющего запас качества и исправляемого); х - значение показателя качества, которое нужно получить после исправления; V.:iii, VHcn - соответственно количество продукта, имеющего запас качества, и продукта, подлежащего исправлению. Первоначально проверяется правильность расчета на небольшом количестве смеси. Для обеспечения однородности смеси масел их предварительно подогревают и перемешивают, например перекачивая не менее трех раз по схеме: резервуар-насос-резервуар. Контрольные вопросы и задания 1. Дайте характеристику штабельного и стеллажного способов хранения материалов. 2. Какие основные средства механизации складских работ вы знаете? 3. Как изменяются затраты на материально-техническое обеспечение работоспособности парка машин в зависимости от размера и периодичности поставки материалов? 4. Сформулируйте основные отличия в нормировании потребности в топливе для работы ДМ и автомобилей. 5. Какие могут быть виды потерь ТСМ и какие способы применяются для их устранения? 6. Что влияет на изменение качества ТСМ? 7. Какие способы применяются при эксплуатации для восстановления качества ТСМ? Глава 6

ОРГАНИЗАЦИЯ, УПРАВЛЕНИЕ И ПЛАНИРОВАНИЕ ТО И РЕМОНТА МАШИН 6Л. Формы и методы организации производства ТО и текущего ремонта машин Организационно-производственная структура системы ТО и ремонта машин Под организационно-производственной структурой системы ТО и ремонта машин понимается состав и взаимоподчиненность подразделений, обеспечивающих_____________________________________________________ и в сроки, заданные строительным или перевозочным процессами. Такая структура включает в себя подсистемы, осуществляющие: - постовые работы ТО и ремонта, выполняемые непосредственно на -машине, на строительных объектах и стационарной базе ЭП; -работы по восстановлению снятых с машин неисправных агрегатов, узлов и деталей в отделениях ЭП; -подготовку производства, обеспечение запасными частями и материалами, перебазирование машин и др.; -работы связанные с содержанием, реконструкцией и техническим перевооружением производственно-технической базы ЭП. Как показывают исследования и опыт, эффективность ЭП повышается при системе централизованного управления производством ТО и ремонта машин, которая базируется на следующих основных принципах. 1. Четкое распределение административных и оперативных функций. Оперативные функции сосредотачиваются в центре (отделе) управления производством (ЦУП), который может состоять из трех групп: оперативного управления (ОУ), обработки и анализа информации (ОАИ) и технологической подготовки производства (ТПП). Группа ОУ осуществляет непосредственное оперативное управление работой производственных комплексов: планирование ТО и ремонта, распределение машин на посты ТО и ремонта, передачуна рабочие места и в передвижные мастерские информации об операциях, которые должны быть выполнены, контроль времени выполнения работ и т.п. Группа ОАИ систематизирует, обрабатывает, анализирует и хранит информацию о деятельности всех подразделений, а также разрабатывает рекомендации по совершенствованию работы служб ТО и ремонта. Группа ТПП формирует план материально-технического обеспечения производства и задания бригадам. 2. Формирование производственных подразделений по технологическому принципу в следующие производственные комплексы: комплекс ТО и диагностики (ТОД), включающий в себя соответствующие бригады, выполняющие технические воздействия обычно на месте работы машины. В этот комплекс могут входить бригады для выполнения заявочных видов ремонта машин на местах их работы (на строительных объектах); комплекс ремонта машин (РМ), объединяющий бригады, которые выполняют разборочно-сборочные и другие работы непосредственно на машине, т. е. плановый текущий и капитальный ремонт машин, а также замену крупных и сложных элементов машины; комплекс ремонтных отделений и участков (РО), служащих для ремонта агрегатов и узлов, а также восстановления и изготовления деталей. В отделениях комплекса выполняются сварочные, кузнечные, слесарно-механические работы, осуществляются ремонт агрегатов гидрооборудования, электрооборудования, топливной аппаратуры, рабочего оборудования и др. Отдельные работы могут выполняться как непосредственно на машине, так и в отделениях (электротехнические, сварочные, малярные и др.). 3. Формирование комплекса подготовки производства (ПП), осуществляющего приемку, мойку, разборку, комплектование, хранение и учет ремонтного и оборотного фондов; доставку агрегатов, узлов и деталей на рабочие места; обеспечение рабочих инструментами и приспособлениями; перемещение машин по территории ЭП и др. Комплекс ПП может включать в себя несколько отделений (бригад), например для моечнодефектовочных работ, промежуточный склад и др. Службы линейной технической эксплуатации выполняют ввод машин в эксплуатацию, их монтаж и демонтаж на строительных объектах, перебазировку и обеспечение хранения машин, учет эксплуатации машин, укомплектование операторами (машинистами) и др.

Примерная организационная структура технической службы ЭП приведена на рис. 6.1.

/ Организация труда производственных рабочих На ЭП применяют индивидуальную и коллективную (бригадную) формы организации труда рабочих. Индивидуальный характер носит работа сварщиков, станочников и т. п. Наиболее широко распространенными формами бригад для производства ТО и ремонта ДМ и автомобилей являются специализированные бригады, комплексные и агрегатно-участковые. Специализированные бригады формируются по технологической специализации, т.е. по видам воздействий (рис. 6.2). Каждая бригада выполняет обычно один определенный вид технического воздействия (ЕО, ТО-1, ТО-2, ТО-3, TP, ремонт агрегатов), как правило, по всем машинам ЭП. Бригады ЕО обычно создаются на ЭП, на стационарную базу которых ежедневно возвращается свыше 60 машин. В состав специализированных бригад могут входить рабочие разных специальностей и квалификации: электрики, регулировщики топливной аппаратуры, смазчики и т.д. При такой организации работ обеспечивается технологическая однородность каждого подразделения, т. е. повышается эффективность использования оборудования, а также упрощается руководство участками, учет и контроль за выполнением технических воздействий. Однако при этом усложняется руководство качеством работы системы из-за обезличивания ответственности, так как один агрегат обслуживается и ремонтируется рабочими разных подразделений. Комплексная бригада все работы ТО и ремонта для определенной группы машин выполняет самостоятельно (рис. 6.3). В состав такой бригады входят рабочие различных специальностей. В этом случае повышается ответственность за качество проводимых работ. Однако возникают трудности регулирования загрузки и анализа работы различных бригад, снижается эффективность использования оборудования общего назначения (подъемников, ям, специализированного оборудования и др.), возникают сложности в распределении запасных частей.

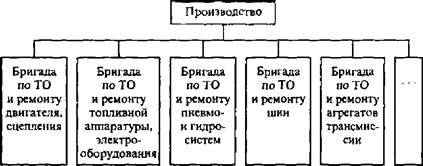

Агрегатио-участковый метод предусматривает выполнение всех работ ТО и ремонта одного или нескольких агрегатов и систем по всем машинам ЭП (рис. 6.4). При такой организации труда повышается ответственность за качество выполняемых работ по сравнению с методом специализированных бригад, однако усложняется оперативное управление производством, например при необходимости устранения на машине отказов нескольких агрегатов и систем. При распределении работ в этом случае необходимо учитывать взаимодействие систем и агрегатов ДМ. Подобные бригады могут создаваться, например, для ТО и ремонта гидравлических систем, двигателей, электрооборудования и других агрегатов, требующих специальных знаний, особых навыков и определенного опыта. В ЭП могут применяться смешанные формы бригад. Например, по технологическому принципу выполняют работы ЕО, ТО-1, заявочные виды ремонта, а также работы вспомогательных участков (шинные, медницкие, сварочные и др.), а по предметному - ТО-2 и текущий ремонт, а также ремонт некоторых агрегатов и систем (дви- гателя, гидрооборудования, электрооборудования, топливной аппаратуры). Формы и методы организации производства ТО и ремонта Методы организации производства ТО и ремонта машин обычно классифицируются по времени, технологии и месту выполнения воздействий, а также по используемой производственной базе. Могут использоваться и другие признаки классификации, например уровень механизации технологических процессов, резервирование машин, степень участия операторов (машинистов) в их ТО и ремонте. По времени выполнения воздействий выделяют внутрисменный (в процессе рабочей смены машины) и межсменный (в промежутке между рабочими сменами машины) методы ТО и ремонта. Межсменный метод обеспечивает минимальные потери рабочего времени машины и лучшее качество работ. По технологии выполнения воздействий методы ремонта подразделяются на индивидуальный и агрегатный (см. подразд. 6.2). Индивидуальный метод обычно используется при ремонте небольших парков разномарочных машин. По месту выполнения воздействий различают линейный и стационарный методы ремонта. В первом случае ТО и ремонт выполняются непосредственно на месте работы ДМ, как правило, без изоляции от внешней среды, а во втором - производится перебазировка ДМ на стационарную производственную базу. Эффективность и качество ТО и ремонта в обоих случаях, зависят от расстояния перебазировки ДМ, степени их концентрации на объекте, мобильности, сложности необходимых работ и других факторов. По используемой производственной базе методы ТО и ремонта подразделяют на децентрализованные (силами самого ЭП) и централизованные (с привлечением сторонних предприятий). Централизации обычно подлежат работы, требующие специализированного оборудования, привлечения квалифицированных рабочих, а также работы по восстановлению деталей. Степень централизации зависит от развития региональных кооперированных систем и наличия независимых центров обслуживания машин (ЦОМ), строящих свои взаимоотношения с ЭП на договорных (контрактных) началах с полной или частичной передачей работ по обслуживанию. Например, дилерские центры обычно выполняют работы ТО-2 и более сложные. Часто ТО при этом проводят на местах работы ДМ специализированными бригадами, закрепляемыми за определенными опорными пунктами ЦОМ. На практике обычно используют смешанные формы организации ТО и ремонта машин, которые определяются анализом структуры парка ДМ, их дислокацией, наличием средств, квалификацией персонала и другими условиями, причем выбранные методы должны обеспечивать снижение простоев ДМ и затрат на их ТО и ремонт. Организация выполнения ТО и ремонта Организация ТО и ремонта машин зависит от видов необходимых работ, распределения ДМ по объектам, их транспортных возможностей и других факторов. Работы по ЕО машин проводят на месте их работы или в местах межсменного хранения. ЕО машин, возвращающихся ежедневно на базу, выполняют на этих базах сразу же после окончания смены, при этом не возникает дефицита времени и создаются условия для повышения качества работ. Основными исполнителями ЕО являются оператор (машинист) и его помощник. Обычно ТО, не отличающиеся технологической сложностью, но часто повторяющиеся, проводят децентрализованно. Обслуживание выполняют специализированные бригады передвижных мастерских (ПМ) или стационарной базы обычно с участием машинистов. Обнаруженные при проведении периодических ТО мелкие неисправности устраняют в процессе обслуживания. Причем общая продолжительность этих работ не должна превышать продолжительности ТО-1. Более значительные неисправности устраняют бригады технической помощи. При выборе места выполнения ТО и ремонта учитываются технологическая сложность работ и транспортабельность ДМ. Обычно на месте работы машинистами ДМ выполняется ТО-1, а на стационарной базе, как правило, проводятся ТО-3 и СО. Для машин, ежедневно возвращающихся на базу, ТО-1 и ТО-2 проводятся на стационарной базе (для мобильных ДМ и автотранспорта). На строительных объектах ТО-1 и ТО-2 выполняют: для экскаваторов на гусеничном ходу, удаленных от базы более чем на 2 км; экскаваторов на пневмоколесном ходу и гусеничных машин, удаленных более чем на 5 км; других пневмоколесных ДСМ, работающих на расстоянии более 10 км от базы. Допустимое расстояние перегона колесных тракторов для ТО-2 на базу обычно не более 15 км. Большее расстояние перегона допускают для ТО-3 и СО. Часто место выполнения ТО и ремонта выбирается по времени транспортирования машины в одном направлении, например 1,5; 3,5 и 5,0 ч соответственно для ТО-1, ТО-2 и ТО-3. Для автомобилей целесообразен перегон в 40... 60 км на ТО-1 и 80... 120 км на ТО-2. Система обслуживания разъездными бригадами обычно предусматривает выполнение работ во время рабочего процесса ДМ. Такая бригада, имеющая передвижные мастерские, прицепы с емкостями масла (1 ... 3 передвижных средства), а при необходимости и сварочные агрегаты, состоит из 4... 6 человек (включая водителя ПМ и машиниста) и обслуживает парк из 40 ... 50 ДМ (обычно две- три машины в день). Каждая бригада имеет свой месячный план- график ТО закрепленных за ней ДМ. Отдельные ЭП применяют так называемое централизованное ТО, заключающееся в следующем: весь объем по ТО распределяется равномерно на каждые сутки эксплуатации ДМ, т.е. каждая ДМ обслуживается один раз в сутки и обслуживание проводится в межсменное и обеденное время (для машинистов). Одновременно обслуживается технологический комплекс машин, находящихся на строительном объекте (включая ДМ и автотранспорт); работы проводит бригада из 6... 7 человек (без участия машинистов) обычно при наличии двух ПМ - смазочно-заправочной станции и слесар- но-механической мастерской. Использование системы централизованного обслуживания эффективно только при значительной концентрации ДМ на строительных объектах. При рассредоточении ДМ даже в радиусе 20... 25 км эффективность такой системы снижается из-за трудностей разработки и выполнении скользящих графиков обслуживания, а также значительного увеличения холостых пробегов ПМ. Ремонт высокой технологической сложности, требующий применения специального оборудования (агрегатные, слесарно-механические и др.), могут выполнять на стационарной базе ЭП или частично на специализированных ремонтных предприятиях (или ЦОМ). Плановый ремонт машин, как правило, проводят на стационарной базе. В тех случаях, когда тяжелые и крупногабаритные машины работают длительное время на значительном расстоянии от базы и доставка их на базу затруднена, ремонт производится силами ремонтных бригад с помощью ПМ. КР агрегатов, узлов и сложных полнокомплектных ДМ выполняется на специализированных ремонтных заводах. На стационарной базе ЭП может выполняться КР машин на базе агрегатов, капитально отремонтированных на ремонтных заводах. 6.2. Агрегатный метод ремонта машин Ремонт машин может рассматриваться с позиции резервирования их в эксплуатации. При этом возможны общее и раздельное резервирование, т.е. резервирование всей ДМ в целом или ее отдельных частей. В зависимости от сохранения принадлежности восстановленных частей к конкретному объекту различают обезличенный и необезличенный методы ремонта. При необезличенном ремонте эта ,, принадлежность сохраняется, а при обезличенном - не сохраняется. Разновидностью обезличенного ремонта является агрегатный метод, при котором неисправный агрегат заменяют новым или заранее отремонтированным. При этом под агрегатом понимается сборочная единица, обладающая свойствами полной взаимозаменяемости и независимостью сборки, предназначенная для самостоятельного выполнения определенных функций обычно в изделиях разного назначения. В общем случае время простоя ДМ при ремонте можно подразделить на время снятия (демонтажа) отказавшего элемента с машины, время восстановления его работоспособности (ремонта) и время установки (монтажа) на машину, т.е. при индивидуальном ремонте ДМ гпрост = !,.„ + tpe4 + tyQT, а при агрегатном ремонте (если есть запасной агрегат) / = / + t ~ •г / / прост / сн yci К основным преимуществам агрегатного метода можно отнести снижение простоев ДМ в ремонте, повышение равномерности загрузки ремонтных отделений за счет возможности организации работы в межсменное время, создание условий для специализации рабочих и участков. Агрегатный метод особенно эффективен при ремонте ДМ на строительных объектах, так как при этом снижаются затраты на их транспортирование. Вместе с тем применение обезличенного ремонта требует наличия резервного (оборотного) фонда агрегатов, что в свою очередь повышает затраты и требует наличия дополнительных площадей для их складирования. При обезличенном ремонте снижается также заинтересованность машинистов в повышении сроков службы агрегатов. При индивидуальном (необезличенном) ремонте легче организовать учет каждого заказа, а следовательно, возможна оплата фактической стоимости ремонта. Выбор метода ремонта определяется сопоставлением времени простоя ДМ, длительности межсменного периода и возможности ремонта агрегата непосредственно на машине. Индивидуальный метод ремонта применяется, если требуемое время ремонта машины не превышает заданного, например длительности рабочего дня. Если же отказавший агрегат невозможно восстановить без снятия его с машины (или длительность его снятия меньше длительности ремонта на ДМ), то его заменяют агрегатом, взятым из оборотного фонда, а затем устанавливают вид его ремонта. Несложный текущий ремонт агрегатов обычно выполняется на базе ЭП, после чего они поступают в оборотный фонд. Если требуется капитальный ремонт, то агрегат отправляют в обменный пункт (или непосредственно на ремонтное предприятие) для замены на отремонтированный (рис. 6.5). При централизованном ремонте обменный пункт обычно является промежуточным (аккумулирую-

Рис. 6.5. Схема агрегатного метода ремонта щим) звеном для связи большого числа ЭП и одного или нескольких ремонтных предприятий. Эффективность агрегатного метода ремонта определяется наличием парка однотипных машин, т.е. унификацией агрегатов различных машин. При небольшом парке ДМ ремонт агрегатов обычно осуществляют централизованно на специализированных ремонтных предприятиях. В этом случае длительность ремонта определяется длительностью оборота агрегата Доб, включающей в себя время его транспортирования на ремонтное предприятие и обратно, а также время ожидания на всех этапах ремонта (в том числе приемки-сдачи и др.). Разновидностью агрегатного метода ремонта является плановая замена ремонтных комплектов (ПЗРК), т.е. замена нескольких агрегатов и узлов, объединенных в ремонтный комплект (РК) по наработке до предельного состояния (примерно с одним ресурсом). Заменяют РК через определенную наработку на стационарной базе ЭП. Ремонт агрегатов и комплектование РК выполняются на специализированных ремонтных предприятиях. Например, для гусеничных тракторов формируются три ремонтных комплекта: РК-1, состоящий из направляющих колес и катков в сборе; РК-2, включающий в себя гусеничные тележки в сборе, гусеничное полотно, муфту сцепления, бортовые фрикционы в сборе и агрегаты гидрооборудования; РК-3, состоящий из двигателя и агрегатов трансмиссии. Применение РК, как правило, сопровождается изменением структуры ремонтного цикла. Обычно в этом случае плановый ремонт выполняется с периодичностью 1500 мото-ч, причем при каждом ремонте применяются различные РК. Так, при первом ремонте гусеничного трактора (1500 мото-ч) применяют РК-1, при втором ремонте (3000 мото-ч)- одновременно РК-1 и РК-2, а при третьем ремонте (4500 мото-ч)- РК-1. При последнем в цикле четвертом При выполнении случайного ремонта может использоваться типовой РК, созданный на основе статистического анализа отказов ДМ. Типовой РК уточняется механиком по фактическому состоянию машины до ее ремонта или в процессе его выполнения. Наличие типовых РК очень важно при ремонте машин на местах работы, так как отсутствие в бригаде ПМ необходимых запасных частей приводит к увеличению простоев ДМ, холостым пробегам ПМ и другим потерям. Для расчета размера оборотного фонда агрегатов и РК применяют различные методы: нормативный, по средним наработкам, вероятностные и оптимизационные. Нормативный метод основан на использовании статистических данных о потребности запасных агрегатов на 100 машин. Эти данные содержатся в документах по организации ТО и ремонта машин. Метод расчета по средним наработкам основывается на использовании данных о режимах работы агрегата и его надежности. Размер оборотного фонда агрегатов оценивается в этом случае соотношением П, = ^э Дк где М- число работающих агрегатов (обычно соответствует числу машин); t^ - плановая наработка машины, мото-ч; Доб - длительность оборота агрегата, дн.; / , - средняя наработка на замену (ремонт) агрегата, мото-ч; Дк - длительность периода, за который определяется плановая наработка, дн.; ф = 1,1... 1,3- коэффициент, учитывающий отклонения времени оборота агрегата и межремонтной наработки (коэффициент запаса). Пример. Определить размер оборотного фонда агрегатов данного наименования, средний межремонтный ресурс которых t3 = = 1800 мото-ч. На предприятии работает 50 машин сданным агрегатом. Плановая годовая наработка одной машины lrr =1100 мото-ч. Ремонт агрегатов выполняется централизованно. Длительность оборота Доб = 20 календарных дней; фа = 1,1. В соответствии с (6.1) 50-1100-20,, П = --------------------- 1,1 = 5,84. 1800-365 Таким образом, оборотный фонд предприятия должен состоять из двух агрегатов данного наименования. Вероятностные и оптимизационные методы расчета оборотного фонда основаны на применении теории массового обслужива- ния и математического моделирования и учитывают случайный характер длительности ремонта и наработок агрегата; число и условия эксплуатации разных моделей машин предприятия; уровень и кратность загрузки транспорта и другие факторы. 6.3. Планирование и учет ТО и ремонта машин Производственное планирование включает в себя планирование перспективного и оперативного использования ДМ; определение состава и числа технических воздействий; учет и анализ числа и характера отказов; доведение до подразделений ЭП плановых заданий и сроков их выполнения; контроль за выполнением планов и их корректировку и др. Планирование ТО и ремонта выполняется для заданных режимов работы машин. При этом различают суточный, годовой и месячный режимы работы, которые разрабатываются применительно к конкретным условиям эксплуатации машин. Среднесуточная наработка ДМ, мото-ч, ^СС ^СМ ПСМ -^ИСП' где tCM - длительность рабочей смены, ч (при пятидневной рабочей неделе tCM = 8 ч); псм - средний коэффициент сменности; Кисп, - коэффициент внутрисменного использования. Пример. На ЭП работает 10 машин одного типа, из которых 7 работают в одну смену, а 3 - в две смены, т. е. средний коэффициент сменности псм, = 1,3. Длительность рабочей смены составляет 8 ч. Технология выполнения строительных работ обеспечивает коэффициент внутрисменного использования Кп п = 0,75. Тогда среднесуточная наработка одной Машины / = 8 • 1,3 • 0,75 = 7,8 мото-ч. Для автомобилей и ДМ на автомобильном шасси среднесуточный пробег, км,ничные и выходные дни, по метеоусловиям, организационным причинам и при перебазированиях. Неблагоприятными метеоусловиями, определяющими простои, являются дождь, низкая температура, ветер, промерзание грунта. Длительность перерывов в работе машин по организационным причинам обычно не превышает 3 % от календарной длительности без учета праздничных и выходных дней. Время перебазирования зависит от того, как далеко размещаются строительные объекты и времени работы на них ДМ. Следует иметь в виду, что длительность Драб включает в себя как время непосредственной работы машины на объектах Д'ра_, так и дни простоя машины в ТО и ремонте Дто,р,т.е.Дра6 = Д'раб + Д10р. Для принятого периода работы планируемая наработка дорожной машины определяется по соотношению, мото-ч, '|1Д Дрли ^Г.Н 'cci а для автомобилей, км, ^tui — Драб Ах- Коэффициент технического использования (см. подразд. 2.3) МДр.6 _ 1 1 ^т.к - мдр.6+мдпрост 11 мдраб l + /V« мдпрост где МДра6, МДпрост - число машинодней соответственно работы и простоев в ТО и ремонте за плановый календарный период. Удельный простой в воздействиях, планируемых по наработке, дн./мото-ч,

Вт = ) + 'TP 'TP где Д12 ТР Кр; | , > ксоответственно длительности простоев и периодичности ТО-1, ТО-2, TP, КР (Дтр включает в себя простой в ТО-3, а Дтр и Дкр учитывают также время на транспортирование машин в ремонт и обратно). Соотношения (1 - /// J учитывают кратность периодичности воздействий и то, что более высокий вид воздействия (i + 1) включает в себя работы предыдущего вида (/-го). Удельный простой не включает в себя простои в воздействиях, планируемых по календарю, например сезонное ТО. Пример. На предприятии эксплуатируется группа экскаваторов со среднесуточной наработкой tcc - 7,8 мото-ч. Периодичности ТО-1, ТО-2, TP (включая ТО-3) и КР составляют соответственно 50, 250, 1000 и 6000 мото-ч, а длительности этих воздействий соответственно 0,3; 1; 8 и 19 рабочих дней. Нормативный простой экскаватора в воздействиях, планируемых по наработке, дн./мото-ч, Вт = 0,3/50 (1 - 50/250) + 1/250 (1 - 250/1000) + + 8/1000 (1 - 1000/6000) + 19/6000 = 0,018 или 18 рабочих дней на 1000 мото-ч. Нормативный коэффициент технического использования КТИ= 1/(1 +0,018 -7,8) = 0,877. Если принять число дней использования машины, равным Драб=22 3, то планируемая годовая наработка, мото-ч, t =223 0,877-7,8=1525. пл ' ' Для автомобилей используются аналогичные соотношения только с учетом отличий в нормировании простоя в ТО и ремонте: А' = __!—Вш = Дто-п. + (дн./тыс. км). 1 + Д.Лс ^г Пример. Простой в ТО и текущем ремонте грузового автомобиля средней грузоподъемности Дто,ХР = 0,5 дн./тыс. км, длительность КР с учетом времени транспортирования ДКР= 24 дн., ресурс до КР /кр = 300 тыс. км. Удельный простой Вав = 0,5 + 24/300 = 0,58 дн./тыс. км. При среднесуточном пробеге /сс = 120 км нормативный коэффициент технического использования Кти = 1/(1 + 0,58 0,12) = 0,935. Если длительность планируемой работы Драб = 250 дн., то планируемый годовой пробег 1Ш = 250 0,935 -0,12 = 28,05 тыс. км. На ЭП разрабатывают годовой, квартальные и месячные планы ТО и ремонта. Годовой план ТО и ремонта определяет число плановых ТО и ремонта по каждой машине и, следовательно, по всему парку машин. Для КР в плане устанавливают даты проведения. Годовой план является основанием для расчета потребности в материальных и трудовых ресурсах. Примерная форма годового плана приведена в прил. 1. Исходными данными для разработки годового плана служат (рис. 6.6): фактические наработки машины на начало планируемого года со времени проведения последнего соответствующего вида ТО и ремонта (или с начала эксплуатации) t(pi, мото-ч; планируе- |

|

Рис. 5.5. Схема резервуара для отстаивания ТСМ: 1 - отстойник; 2 - нагревательный элемент; 3 - резервуар; 4 - подводящий трубопровод; 5 - трубопровод для слива очищенного масла; б-трубопровод для слива отстоя

Рис. 5.5. Схема резервуара для отстаивания ТСМ: 1 - отстойник; 2 - нагревательный элемент; 3 - резервуар; 4 - подводящий трубопровод; 5 - трубопровод для слива очищенного масла; б-трубопровод для слива отстоя

Рис. 5.7. Схема подсоединения маслоочистительной установки: 1,3- соответственно сливная и заливочная пробки (быстросъемные муфты); 2 - бак с очищаемой жидкостью; 4 - сливной рукав установки; 5 - маслоочистная установка; 6 - всасывающий рукав установки

Рис. 5.7. Схема подсоединения маслоочистительной установки: 1,3- соответственно сливная и заливочная пробки (быстросъемные муфты); 2 - бак с очищаемой жидкостью; 4 - сливной рукав установки; 5 - маслоочистная установка; 6 - всасывающий рукав установки

Рис. 6.2. Структура производства при использовании метода специализированных бригад

Рис. 6.2. Структура производства при использовании метода специализированных бригад

Рис. 6.4. Структура производства при использовании агрегатно-участкового

метода

Рис. 6.4. Структура производства при использовании агрегатно-участкового

метода