|

|

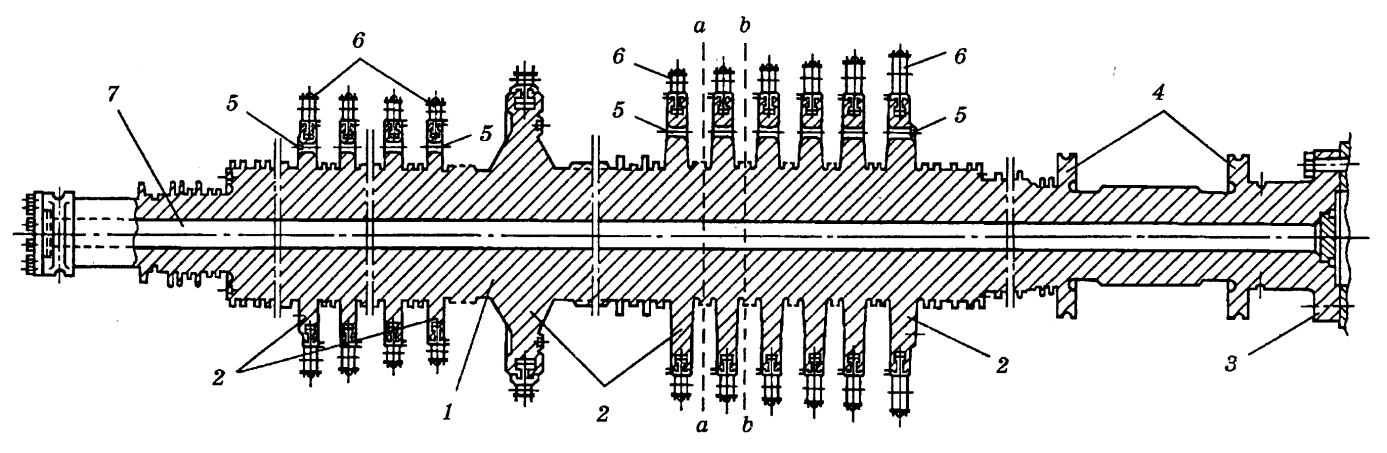

Сболченный ротор барабанного типа.Прочность дисков и роторов Классификация и особенности исполнения дисков и роторов По главному конструктивному признаку (форма основного элемента ротора, несущего рабочие лопатки) роторы турбомашины подразделяются на дисковые и барабанные. По технологическому признаку различают роторы цельнокованые, с насадными дисками (наборные), сварные и сболченные. Цельнокованый ротор. Заготовку ротора отковывают из слитка цилиндрической формы. Далее из заготовки (поковки) выполняют цельнокованый ротор путем механической обработки на токарном станке. В центральной части по оси цельнокованого ротора обычно высверливают сквозное отверстие диаметром 100-120 мм для осуществления контроля качества заготовки. Однако центральное сверление вызывает на своей поверхности увеличение напряжений по сравнению со сплошным ротором, что приводит к снижению прочности конструкции. Рис. 1. Цельнокованый ротор дискового типа На рис. 1 изображен цельнокованый ротор дискового типа с центральным сверлением (7) для ЧВД паровой турбины. Вал (1), диски (2), полумуфта (3) выполнены из единой заготовки. Упорные гребни (4), передающие осевое усилие на упорный подшипник, также выточены заодно с валом. Рабочие лопатки (6) закреплены на дисках при помощи замковых соединений. Для предотвращения роста осевых усилий при износе уплотнений в дисках выполнены разгрузочные отверстия (5). Цельнокованые роторы применяются в ЧВД, ЧСД и ЧНД паровых турбин. Современные технологии позволяют выполнять заготовки для цельнокованых роторов диаметром до 2 м и длиной до 10 м без необходимости сверления центрального канала. Ротор с насадными дисками (наборный ротор). На рис. 2 изображен ротор с насадными дисками, состоящий из вала (4), дисков (2), посаженных на вал с натягом и несущих рабочие лопатки (3), полумуфты (5), насаженной на конец вала с натягом.

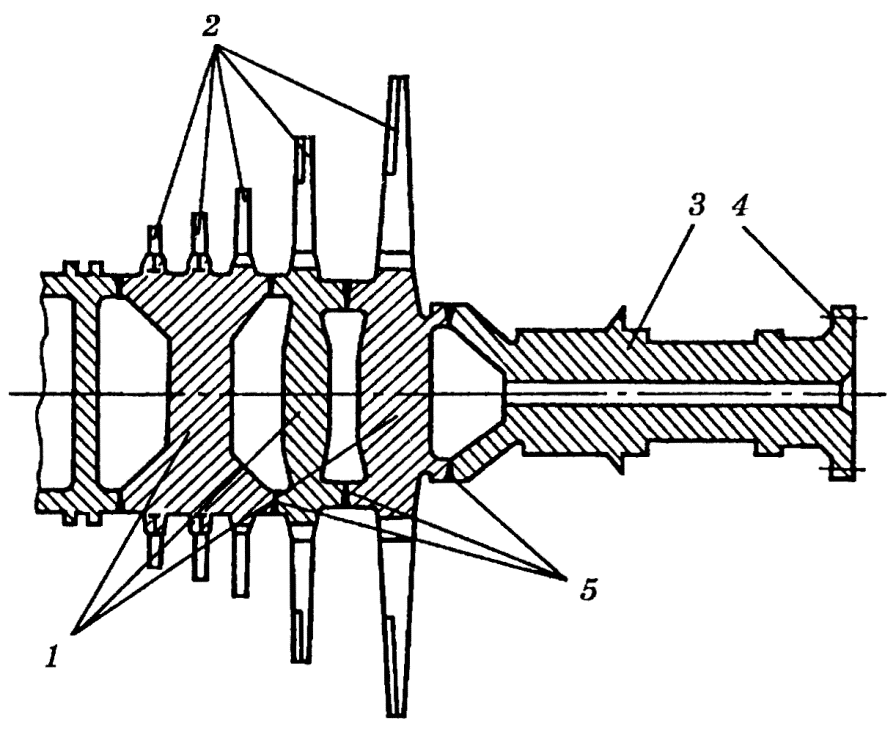

Рис. 2. Ротор с насадными дисками Для передачи крутящего момента от дисков к валу между ними установлены продольные шпонки (1). Подобные шпонки установлены между полумуфтой и валом. Вал ротора с насадными дисками обычно выполнен без центрального сверления, так как диаметр вала значительно меньше диаметра заготовки цельнокованого ротора. Это позволяет получить как при изготовлении слитка, так и в результате хорошей проковки высокое качество материала ротора и однородность механических свойств по всему объему, включая центральную зону. При сборке ротора каждый диск нагревают до умеренной температуры (100-300 0С) и свободно надевают на вал. При остывании диск плотно «схватывает» вал. Роторы с насадными дисками применяются при невысоких температурах рабочей среды (не выше 300-350 0С). При более высоких температурах возможно ослабление посадки диска на валу, обусловленное ползучестью материалов и релаксацией контактных напряжений на посадочной расточке. При ослаблении посадки наблюдается разбалансировка ротора и вибрация, исключающая дальнейшую эксплуатацию турбины. Поэтому наборные роторы не могут применяться в ЧВД и ЧСД паровых турбин. Они применяются в ЧНД. Преимущества: 1. Возможность получения сравнительно больших диаметров дисков. 2. Высокие механические характеристики материала. Недостатки: 1. Неравномерное распределение напряжений. 2. Невозможность применения в условиях повышенных температур. Сварной ротор. Сварной ротор, представленный на рис. 3 состоит из дисков (1), несущих рабочие лопатки (2), хвостовиков (3), оканчивающихся полумуфтами (4). Диски и хвостовики сварены между собой по пояскам концевыми сварными швами (5).

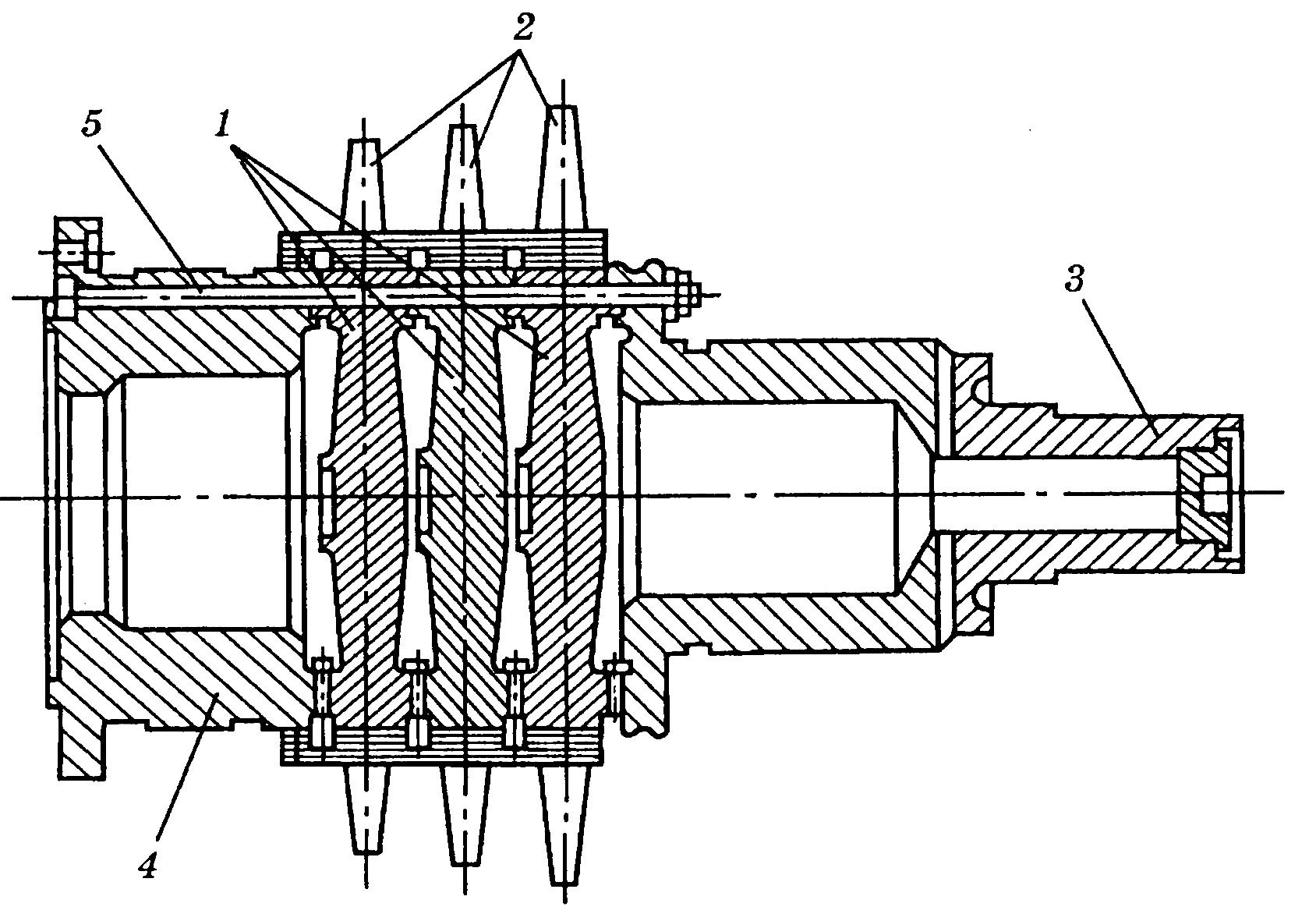

Рис. 3. Сварной ротор низкого давления Сварные роторы применяются в ЧВД и ЧСД паровых турбин наряду с цельноковаными роторами, а так же в ЧНД наряду с наборными роторами. Преимущества: 1. Малый осевой размер поковки отдельного диска обеспечивает более высокое качество материала по сравнению с цельноковаными роторами. 2. Вязкость разрушения сварного ротора выше, чем цельнокованого. 3. Сварной ротор имеет меньшие напряжения в центре дисков по сравнению с наборными и цельноковаными роторами, так как в дисках сварного ротора отсутствуют отверстия в центре. Недостаток – большая масса и более высокая стоимость изготовления по сравнению с наборными и цельноковаными роторами. Стяжной ротор. На рис. 4 изображен стяжной ротор газовой турбины, состоящий из отдельных дисков (1) с лопатками (2) и хвостовиков (3) и (4), стянутых болтами (5).

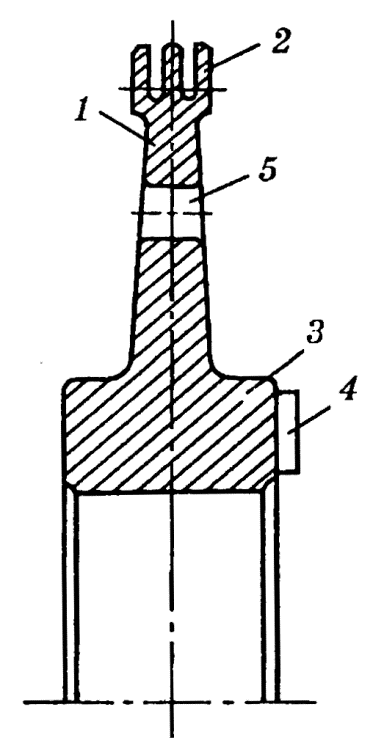

Рис. 4. Стяжной ротор газовой турбины Диски ротора небольшого размера и выполнены без центральных отверстий. Ограничений в выборе материала по обеспечению свариваемости нет, поэтому возможно применение высокопрочных материалов. Отверстия в дисках под стяжные болты являются источниками концентраций напряжений. К тому же температура стяжных болтов не должна превышать 300-350 0С для предотвращения релаксации напряжений в болтах и уменьшения стяжного усилия, что может вызвать разбалансировку и высокую вибрацию. Стяжные роторы применяются преимущественно в ГТУ, где температура газа высока (12000С), и умеренная температура стяжных болтов достигается их охлаждением. Сболченный ротор барабанного типа. На рис. 5 представлен ротор барабанного типа для ЧВД турбин с реактивным облопачиванием.

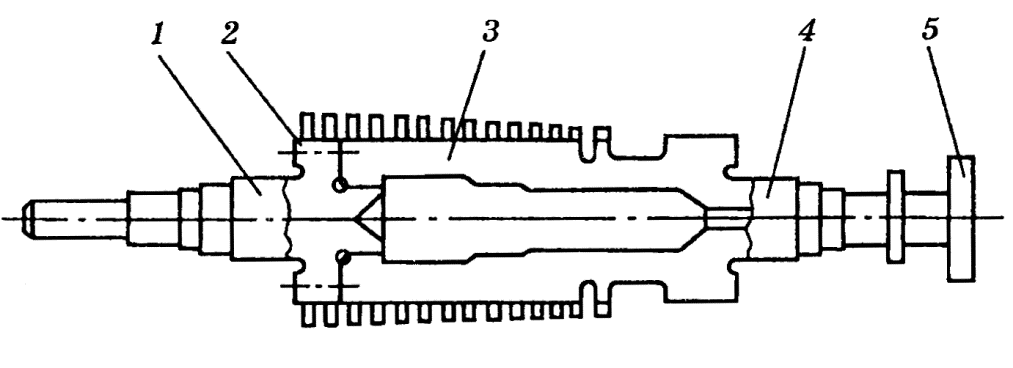

Рис. 5. Сболченный ротор барабанного типа Ротор выполнен в виде барабана (3) с двумя хвостовиками. Хвостовик (4) изготовлен заодно с барабаном, а хвостовик (1) крепится к барабану при помощи горячей посадки и фланцевого соединения (2). Полумуфта (5) предназначена для соединения с ротором ЧСД. Преимущество барабанного ротора состоит в более быстром прогреве при пусках турбины. Подбирая толщину стенок барабана, можно получить одинаковые скорости прогрева ротора и корпуса и тем самым снизить разность температурных осевых удлинений ротора и корпуса. Центральная расточка снижает несущую способность, поэтому роторы этого типа применяются при небольшой нагрузке от центробежных сил рабочих лопаток. Диск наборного ротора. Диск наборного ротора, изображенный на рис. 6, состоит из полотна (1), обода (2), ступицы (3). В ободе диска выполнены пазы для крепления рабочих лопаток. В полотне диска обычно предусмотрены разгрузочные отверстия (5). На ступице диска имеются пазы (4) для крепления шпонок.

Рис. 6. Диск наборного ротора

|

|