|

|

ХАРАКТЕРИСТИКИ СТАЛЕЙ 30Г2, 40Г2, 50Г2ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту по дисциплине «Теория и технология термической и химико-термической обработки» БГТУ. 150204. 000 ПЗ

Выполнил студент гр. 12-МТМ Бравицкая Л. С. ________________ «_____»______________2015 г Руководитель к.т.н., доц. Илюшкин Д. А. ________________ «_____»______________2015 г.

Брянск 2015 Аннотация Проведен расчёт прокаливаемости сталей 30Г2, 40Г2, 50Г2 при образовании в ней мартенситной и полумартенситной зоны в зависимости от марки стали, охлаждающей среды, типа и размера детали. Разработан технологический процесс термической обработки детали «Полуось правая» по ее чертежу. Подобрано нагревательное устройство для термической обработки детали. Рассмотрены методы поверхностной закалки.

Введение. 4 1. ХАРАКТЕРИСТИКИ СТАЛЕЙ 30Г2, 40Г2, 50Г2. 5 1.1. Сталь 30Г2. 5 1.2. Сталь 40Г2. 6 1.3. Сталь 50Г2. 8 2. РАСЧЕТ ПРОКАЛИВАЕМОСТИ СТАЛЕЙ.. 10 3. РАЗРАБОТКА РЕЖИМА ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ «ПОЛУОСЬ ПРАВАЯ». 20 3.1. Характеристика стали 35ХГСА.. 24 3.2. Термическая обработка детали. 26 3.2.1. Закалка в масле с высоким отпуском. 28 3.2.2. Закалка ТВЧ с низким отпуском. 33 4. ПОВЕРХНОСТНАЯ ЗАКАЛКА СТАЛИ.. 36 Заключение. 49 Список использованной литературы.. 50

Введение

Термической обработкой называется технологический процесс, состоящий из совокупности операций нагрева, выдержки и охлаждения изделий из металлов и сплавов, целью которого является изменение их структуры и свойств в заданном направлении. Теория термической обработки рассматривает и объясняет изменения строения и свойств металлов и сплавов при тепловом воздействии, а также при тепловом воздействии в сочетании с химическим, деформационным, магнитным и другим воздействиями. Термическая обработка является одним из наиболее распространенных в современной технике способов получения заданных свойств металлов и сплавов. Термическая обработка применяется либо в качестве промежуточной операции для улучшения обрабатываемости резанием, давлением и т.д., либо в качестве окончательной операции для придания металлу или сплаву такого комплекса механических, физических и химических свойств, который сможет обеспечить заданные эксплуатационные характеристики изделия. Чем выше ответственность изделия (конструкции), тем, как правило, в нем больше термически обработанных деталей. Целью работы является разработка технологического процесса термической обработки детали «Полуось правая» по чертежу с необходимостью уравнения их физико-химических и эксплуатационных свойств.

ХАРАКТЕРИСТИКИ СТАЛЕЙ 30Г2, 40Г2, 50Г2 1.1.

Сталь 30Г2 - конструкционная легированная сталь. Химический состав стали представлен в таблице 1. Таблица 1 Химический состав стали 30Г2 ГОСТ 4543-71

Сталь 30Г2 склонна к отпускной хрупкости и имеет малую флокеночувствительность. Твердость стали 30Г2 после отжига (ГОСТ 4543-71): HB 10-1=207 Мпа. Механические свойства приведены в таблице 2. Таблица 2 Механические свойства стали 30Г2 при Т=20°С

На рис. 1 приведена полоса прокаливаемости стали 30Г2 после закалки с 840°С. Рис. 1. Полоса прокаливаемости стали 30Г2

1.2. Сталь

Сталь 40Г2 - конструкционная легированная сталь. Химический состав стали представлен в таблице 3. Таблица 3 Химический состав стали 40Г2 ГОСТ 4543-71

Температура критических точек стали 40Г2 приведена в таблице 4. Таблица 4 Температура критических точек стали 40Г2

Сталь 40Г2 трудносвариваема, склонна к отпускной хрупкости и чувствительна к флокенам. Твердость стали 40Г2 после отжига (ГОСТ 4543-71): HB 10-1=217 Мпа. Механические свойства приведены в таблице 5. Таблица 5 Механические свойства стали 40Г2 при Т=20°С

На рис. 2 приведена полоса прокаливаемости стали 40Г2.

Рис. 2. Полоса прокаливаемости стали 40Г2

Сталь 50Г2 Сталь 50Г2 - конструкционная легированная сталь. Химический состав стали представлен в таблице 6. Таблица 6 Химический состав стали 50Г2 ГОСТ 4543-71

Сталь 50Г2 не применяется для сварных конструкций, склонна к отпускной хрупкости и имеет малую флокеночувствительность. Твердость стали 50Г2 после отжига (ГОСТ 4543-71): HB 10-1=229 Мпа.

Механические свойства приведены в таблице 7. Таблица 7 Механические свойства стали 50Г2 при Т=20°С

Температура критических точек стали 50Г2 приведена в таблице 8. Таблица 8 Температура критических точек стали 50Г2

На рис. 3 приведена полоса прока

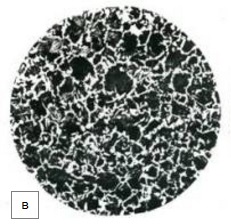

Рис. 3. Полоса прокаливаемости стали 50Г2 На рис. 4 представлены микроструктуры данных сталей.

Рис. 4. Микроструктуры среднеуглеродистых доэвтектоидных сталей: а) 30Г2; б) 40Г2; в) 50Г2.

2.

Под прокаливаемостью понимают способность стали получить закаленный слой с мартенситной или трооститно-мартенситной структурой на определенную глубину. Характеристикой прокаливаемости принято считать критический диаметр Dк, т.е. наибольший диаметр цилиндра из данной стали, который получит в результате закалки полумартенситную или мартенситную структуру в центре образца. Полумартенситная структура содержит 50 % мартенсита и 50 % троостита. В этом случае Dк обозначается D50. При содержании мартенсита 95% и 99,9 % Dк обозначают D95 и D99. Прокаливаемость стали определяют потому, что скорость охлаждения по сечению закаливаемой детали различна: она максимальна на поверхности, уменьшается в более глубоких от поверхности слоях и минимальна в центральной части детали. Естественно, что твердость по сечению детали, не имеющей сквозную прокаливаемость, будет неодинаковой, например, для стали с 0,8%С может быть от HRC 65 на поверхности и до HRC 15 в центре. После отпуска, когда можно выровнять твердость по сечению, ряд других свойств (особенно ан и σт) в непрокалившихся участках сечения оказываются заведомо сниженными. Схемы кривых изменения свойств по сечению у непрокалившегося образца (а) и образца со сквозной прокаливаемостью (б) после отпуска приведены на рис. 5.

Для машиностроительных детале

Прокаливаемость стали можно определить двумя способами. |

|