|

|

Закалка ТВЧ с низким отпуском

Для нагрева детали «Полуось правая» под закалку ТВЧ используем среднечастотный индукционный нагреватель СЧ-60АВ (рис. 25).

Рис. 25. Среднечастотный индукционный нагреватель СЧ-60АВ

Среднечастотный индукционный нагреватель представляет собой преобразователь частоты для индукционного нагрева металла в диапазоне частот от 1 до 20 кГц. Технические характеристики индукционного нагревателя СЧ-60АВ: · Напряжение питания: 380 В · Выходная мощность: 40 кВт · Рабочая частота: 1-10кГц или 20-50 кГц · Выходной ток 400-1800 A · Расход воды: 9 л/мин Высокочастотный нагрев основан на следующем явлении. При прохождении переменного электрического тока высокой частоты по индуктору вокруг последнего образуется магнитное поле, которое проникает в стальную деталь, находящуюся в индукторе, и индуктирует в ней вихревые токи Фуко. Эти токи и вызывают нагрев металла. Особенностью нагрева ТВЧявляется то, что индуцируемые в стали вихревые токи распределяются по сечению детали не равномерно, а оттесняются

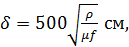

Толщина слоя в основном зависит от частоты переменного тока, удельного сопротивления металла и магнитной проницаемости. Эту зависимость определяют по формуле:

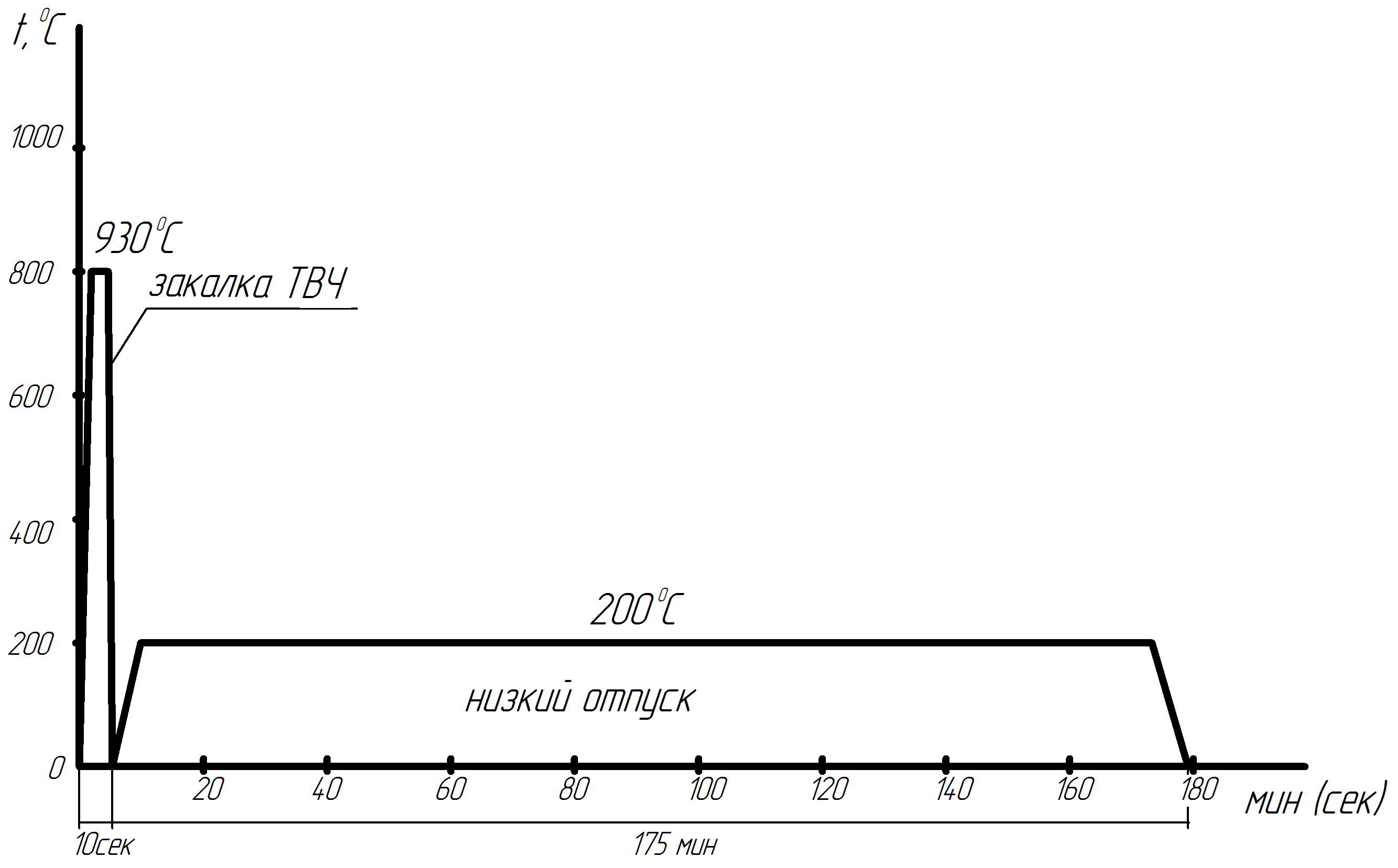

δ — глубина проникновения тока в сталь при 8000С: δ = 6 мм; f — частота тока в Гц; µ — магнитная проницаемость; ρ — удельное сопротивление, Ом·см; Отсюда: Время нагрева детали токами высокой частоты составляет 10 сек. После закалки проводим низкий отпуск при температуре 2000С (происходит превращение Аост→Мотп). В результате этого превращения в структуре закаленной стали происходит уменьшение количества Аост, которое приводит к некоторому повышению ее твердости. Продолжительность выдержки при низком отпуске также определяется по таблице 17 в зависимости от толщины изделия и температуры отпуска:

На рис. 26 представлена структура стали 35ХГСА после закалки ТВЧ и низкого отпуска.

Рис. 26. Структура стали 35ХГСА после закалки ТВЧ и отпуска 2000С (мартенсит) (х1000).

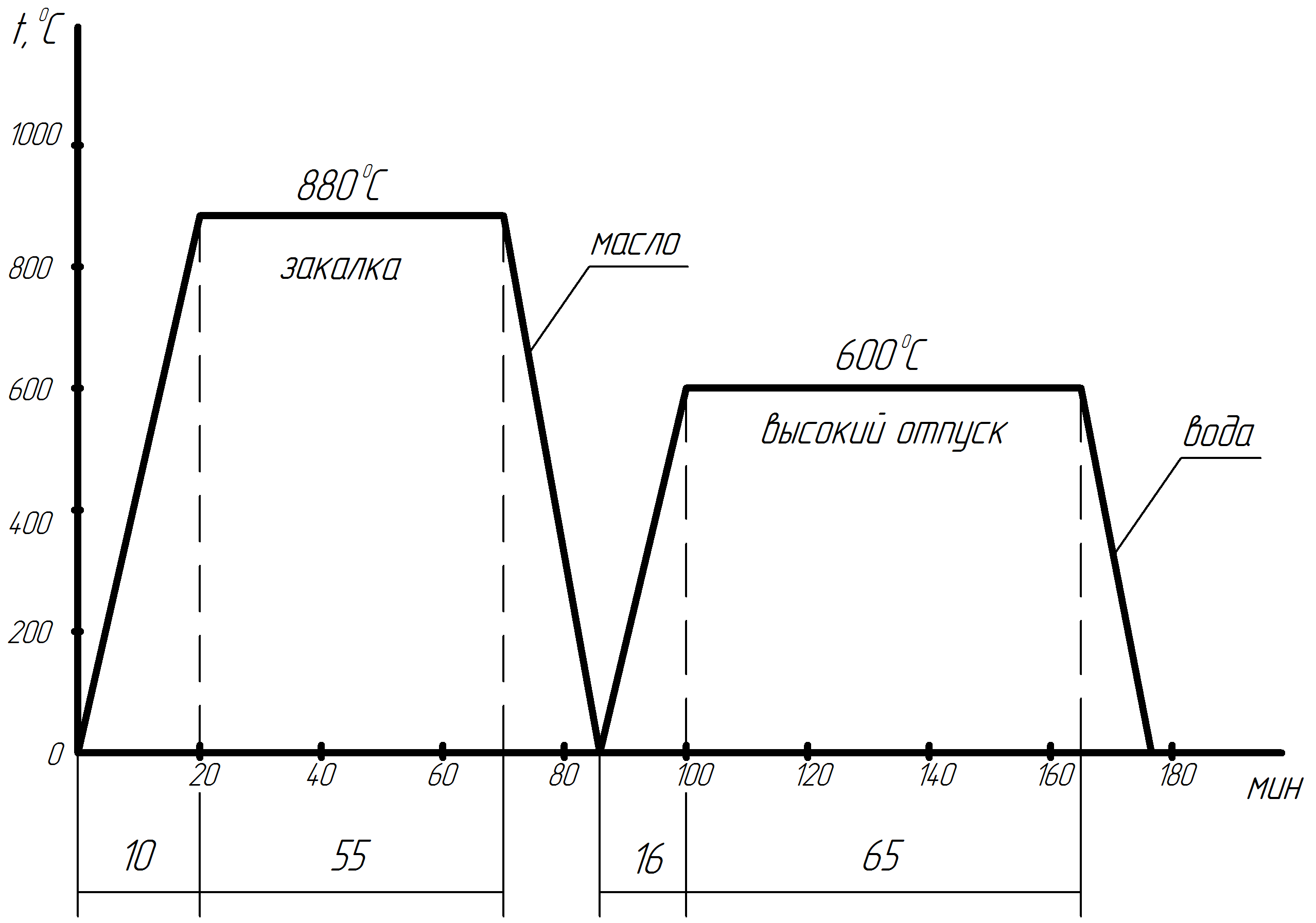

Схематический вид режима термической обработ

Рис. 27. Схема режима ТО для детали «Полуось правая»

4. ПОВЕРХНОСТНАЯ ЗАКАЛК

Для получения большой твердости на поверхности с сохранением вязкой сердцевины, что обеспечивает высокую износоупорность и одновременно динамическую прочность изделия, применяют: 1. химико-термическую обработку, т. е. изменение состава поверхностных слоев; 2. поверхностную закалку различными методами. Поверхностная закалка выгодно отличается от химико-термической обработки значительно меньшей продолжительностью процесса. Из разнообразных методов поверхностной закалки наиболее часто применяют следующие методы, заключающиеся в нагреве поверхности закаливаемой детали: а) пламенем ацетилено-кислородной или газовой горелки (так называемая пламенная закалка); б) электротоком, проходящим в поверхностных слоях детали; в этом случае ток высокой частоты индуктируется в поверхностных слоях закаливаемой детали (так называемая индукционная или высокочастотная закалка); в) лазером (так называемая лазерная закалка); г) с плавлением поверхности. |

|

где

где .

.