Обратная связь

|

Лазерная поверхностная закалка

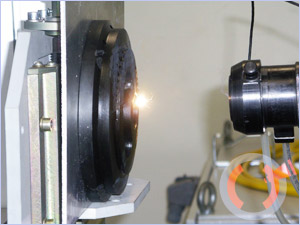

Лазерная закалка применяется для получения твердого и износостойкого поверхностного слоя. Закалка может быть применена ко всем материалам, которые подлежат цинкованию и индукционной закалке. Технология полностью автоматизирована и позволяет упрочнить плоские, цилиндрические поверхности, а также детали со сложной геометрией (режущий инструмент, пресс-формы, штампы и т.д.). В результате лазерной закалки получают тонкую кристаллическую структуру, чем при плазменной поверхностной закалки и индукционной закалки. Процесс лазерной закалки изображен на рис. 32.

Чтобы укрепить заготовку, лазерный луч нагревает внешние слои заготовки до температуры аустенитной трансформации, со скоростью около 730 ˚C в секунду. Это приводит к гомогенизации атомов углерода и росту аустенита в материале. В зависимости от материала, температура аустенитной трансформации приблизительно от 900°C до 1400°C и сохраняется 3-10 сек. После того как заданная температура достигнута, лазерный луч перемещается по заданному контуру обрабатываемой поверхности, после прекращения действия излучения участок охлаждается за счёт отвода теплоты во внутренние слои металла, происходит самоохл аждение.

Рис. 32. Процесс лазерной закалки

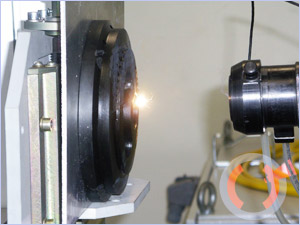

Процесс контролируется до температуры плавления. Быстрое охлаждение предохраняет металл от возврата в исходную структуру, и создает очень жесткую мартенситную структуру. Технология лазерной закалки (рис.33) является экологически чистой, так как не требует использования дополнительной охлаждающей среды, таких как вода, масло или сжатый воздух.

Рис. 33. Технология лазерной закалки

Материалы, подвергаемые лазерной закалке:

- инструментальная сталь для холодной обработки (NC6, NC10, NC11);

- инструментальная сталь для горячей обработки (WLV, WCLV, WNLV);

- сталь, используемая для пресс-форм, для литья пластмасс (1,2311, 1,2312, 1,2738, 1,2316);

- термообработанная сталь (C45, C55, C60, 40H, 40 HM, 38HMJ);

- поверхностно-цементированная сталь (16HG, 20HG);

- конструкционная сталь;

- литая сталь;

- чугун, отливка из модифицированного чугуна, высокопрочный чугун.

Основные преимущества лазерной закалки:

- Закалке подвергается строго определенные области деталей простых и сложных форм, внутренняя поверхность отверстий, пазов и в другие труднодоступные места.

- Минимальная деформация поверхности.

- Высокая твердость поверхности.

- Наружный слой имеет в три раза более высокую износостойкость, по сравнению с необработанным материалом, и на 15-20 % большую износостойкость, по сравнению с пламенной закалкой материала.

- Сохранение пластичной сердцевины.

- Контроль температуры в течение всей продолжительности процесса с точностью +/- 10°C.

- Скорость процесса.

- Высокая надежность производственных процессов и процедур;

- Высокая (отличная) повторяемость в массовом производстве, может быть использовано в дискретном производстве.

- Отсутствуют или есть минимальные требования для дальнейшей механической обработки.

- Закаленные единичные полосы шириной от 1 до 50 мм, в зависимости от используемой оптической системы и максимальной мощности лазера.

- Глубина упрочнения до 1,5 мм, зависит от типа материала.

- Концентрация энергии в чрезвычайно малом объеме за короткий промежуток времени, позволяет уменьшить деформацию изделий после воздействия, сократить или даже исключить финишную обработку поверхностей.

- Селективный процесс поверхностного упрочнения позволяет получить поверхностный слой высокой твердости и пластичную сердцевину;

- Нет необходимости в использовании дополнительных охлаждающих средах, таких как вода и воздух.

§ Энергоэффективность. Лазер мощностью 4,0 кВт потребляет менее 15 кВт (вместе с системой охлаждения).

§ Закаленная заготовка может являться как заготовкой для дальнейшей обработки, так и готовым изделием.

Поверхностная закалка с плавлением поверхности

Закалка с плавлением поверхности — это термическая об. работка, при которой главным процессом является быстрое затвердевание поверхностного слоя с образованием мети, стабильной структуры.

При высокой концентрации «игреки в тонком поверхностном слое изделии этот слой может разогреться до таких температур, что полностью перейдет в жидкое состояние. а после прекращении нагрева затвердевает с очень большой скоростью охлаждении из-за быстрого отвода теплоты внутрь холодного объема. При такой самозакалке тонкого слоя расплава (без использования специальных закалочных сред) у поверхности изделии может сформироваться структура, улучшающая его эксплуатационные свойства.

Получить расплавленный слой заданной небольшой толщины на заданном участке поверхности детали можно разными способами, применяя для нагрева высокоэнергетические направленные потоки, такие как лазерное излучение и электронный пучок, которые все шире используют для поверхностного упрочнения деталей. Особенно перспективен для этой цели нагрев с помощью технологических газовых лазеров непрерывного действия (например, СО2-лазеров), которые в отличие от электронно-лучевого нагрева не требуют вакуума. Ценное качество лазерного нагрева при закалке с плавлением поверхности — возможность обработки строго очерченных участков, в том числе в труднодоступных местах поверх кости. Ввиду высоких капитальных затрат наибольший экономический эффект от применения лазерного нагрева достигается при обработке небольших ответственных участков поверхности деталей массового производства (например, из серого чугуна).

При закалке с плавлением на исходной гладкой поверхности детали могут появляться мелкие неровности — результат усадочных процессов и газовыделения при затвердевании. Так, например, после шлифования детали из серого чугуна неровности на ее поверхности имели размер 0,5 мкм, а после лазерной закалки с плавлением эти неровности достигли высоты 80 мкм. В случае необходимости для устранения подобного рода дефектов после закалки применяют хонингование.

При закалке с плавлением поверхности на стадии затвердевший происходят такие фазовые и структурные изменении, которые вообще невозможны при нагреве без расплавления. Вместе с тем во время быстрого охлаждения полностью затвердевшего поверхностного слоя протекают процессы, характерные при закалке на мартенсит и без полиморфного превращения. Благодаря сверхвысоким скоростям охлаждения при закалке с плавлением поверхности структура по своей морфологии и фазовому составу качественно отличается от того, что получается, если ту же деталь производить методами литья. Таким образом, в результате закалки с плавлением поверхности возникает структура, которую невозможно получить ни при закалке с нагревом в твердом состоянии, ни при литье деталей.

Заключение

В развитии машиностроительной промышленности значительная роль принадлежит термистам, так как термическая обработка является одной из основных, наиболее важных операций общего технологического цикла обработки, от правильного выполнения которой зависит качество (механические и физико-химические свойства) изготовляемых деталей машин и механизмов, инструмента и другой продукции.

Перспективным направлением совершенствования технологии термической обработки является интенсификация процессов нагрева, установки агрегатов для термической обработки в механических цехах, создание автоматических линий с включением в них процессов термической обработки, а также и разработка методов, обеспечивающих повышение прочностных свойств металлических материалов и эксплуатационных свойств деталей, их надежности и долговечности. Только изучив теорию и практику термической обработки металлов, термист может успешно работать на современных машиностроительных заводах, успешно внедрять в технологию термической обработки новейшие достижения науки и техники, бороться за механизацию и автоматизацию технологических процессов.

В результате термической обработки свойства сплавов могут быть изменены в широких пределах. Возможность значительного повышения механических свойств после термической обработки по сравнению с исходным состоянием позволяет увеличить допускаемые напряжения, уменьшить размеры и массу машин и механизмов, повысить надежность и срок службы изделий. Улучшение свойств в результате термической обработки позволяет применять сплавы более простых составов, а поэтому более дешевые. Сплавы приобретают так же некоторые новые свойства, в связи с чем расширяется область их применения. Поэтому термическую обработку применяют во всех отраслях промышленности, занятых обработкой металлов и металлических сплавов.

Список использованной литературы

1. Кульбовский, И.К. Теория и технология термической^ химико-термической обработки / И.К. Кульбовский. - Брянск: БГТУ, 2005. - 176 с.

2. Геллер, Ю.А. Материаловедение (методы анализа, лабораторные работы и задачи): учеб, пособие / Ю.А. Геллер. - 6-е год., перераб. и доп. - М.: Металлургия, 1989. - 456 с.

3. Гуляев, А.П. Металловедение / А.П. Гуляев. - М: Металлургия, 1977. - 647 с.

4. Лахтин, ЮМ. Материаловедение / Ю.М. Лахтин, В.П. Леонтьева. - М.: Машиностроение, 1972. - 510 с.

5. Стали и сплавы. Марочник: справочник / под ред. В.Г. Сорокина, М.А. Гервасьева. - М.: Интермет Инжиниринг, 2003. - 608 с.

|

|