|

|

Закалка в масле с высоким отпуском

Для нагрева детали «Полуось правая» под закалку используем электрическую камерную печь со стационарным подом (рис. 22).Параметры печи приведены в таблице 15.

Рис. 22. Электрическая камерная печь со стационарным подом Т

Таблица 15 Параметры печи ТермЭкс-НО-3,6.3,6.4,2/1260

Температуру нагрева стали под закалку выбираем в зависимости от структурной группы стали. Сталь 35ХГСА является доэвтектоидной, следовательно, нагрев будет производиться на 30...50 °С выше Ас3: Тн=8800С. При таком нагреве ферритно-перлитная структура полностью перейдет в аустенит, который при быстром охлаждении превратится в мартенсит:

Охлаждение нагретых деталей производится в масле, т.к. скорость охлаждения получается значительно меньшая, чем в воде. В первый период, при температуре 650—550°С, масло охлаждает со скоростью примерно в 6 раз меньшей, чем циркулирующая в

Для определения продолжительности нагрева стальных изделий сложной формы при всестороннем нагреве используют формулу, предложенную Е. А. Смольниковым:

τобщ – общая продолжительность нагрева, включающая продолжительность сквозного прогрева до заданной температуры (определяется формой и размером изделий, их расположением, типом печи, составом и свойствами стали и т д) и продолжительность изотермической выдержки при данной температуре (не зависит от формы и размера изделия и определяется только составом и исходным состоянием стали); K1 – коэффициент, зависящий от состава и физических свойств нагреваемой стали, температуры и способа нагрева; K1 = 10,8 мин/см; Kф – критерий формы определяется по формуле:

Kк – коэффициент конфигурации нагреваемого изделия, величина которого для инструментов различного типа находится в пределах от 0,46—0,65 до 0,85 –1; Kк =0,9; V/F – характеристический размер, представляющий собой отношение объема нагреваемого тела V к его поверхности F. Эту величину определяют по формуле:

τи.в. – продолжительность изотермической выдержки при заданной температуре; ее величина должна быть минимальной, но обеспечивать завершение фазовых превращений в стали и необходимую концентрацию углерода и легированных элемент

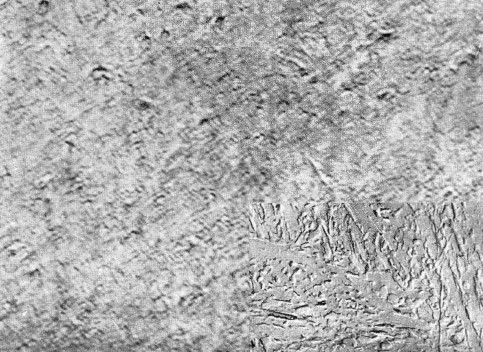

При расчетах продолжительности нагрева следует принимать во внимание способ укладки изделий (рис. 23). Поэтому более точная продолжительность нагрева детали находится по формуле:

Рис. 23. Схема укладки деталей на поду печи

После нагрева детали в печи необходима выдержка, продолжительность которой определяется по таблице 16 в зависимости от толщины изделия:

Таблица 16 Продолжительность выдержки изделий в электропечах при температуре закалки

В результате закалки получаем ударную вязкость детали, равную KCU=39 Дж/см2. После закалки проводим высокий отпуск, т.к. он приводит к значитель

Повторный нагрев детали под высокий отпуск проводим в той же печи, что и под закалку (рис. 22). Температуру нагрева стали выбираем равную Тн=6000С. Охлаждение детали производится в воде. Продолжительность нагрева детали под отпуск рассчитывается по формуле (1):

После нагрева детали в печи необходима выдержка, продолжительность которой определяется по таблице 17 в зависимости от толщины изделия и температуры отпуска:

Продолжительность выдержки изделий в электропечах при отпуске или низкотемпературном отжиге

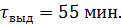

В результате высокого отпуска получаем ударную вязкость детали, равную KCU=33 Дж/см2. На рис. 24 представлена структура стали 35ХГСА после закалки и высокого отпуска.

Рис. 24. Структура стали 35ХГСА после закалки 8400С в масле и отпуска 5500С (сорбит) (x1000); справа внизу то же (х15000)

|

|

; где (1)

; где (1) (2)

(2) (3)

(3) .

. (4)

(4)

.

.