|

|

РАЗРАБОТКА РЕЖИМА ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ «ПОЛУОСЬ ПРАВАЯ»

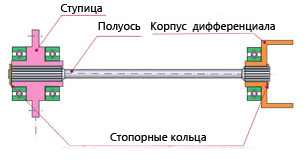

Полуосями называются валы трансмиссии, соединяющие дифференциал с колесами ведущего

На автомобилях применяются различные типы полуосей. Фланцевая полуось представляет собой вал, который изготовлен как единое целое с фланцем. Фланец находится на наружном конце полуоси и служит для крепления ступицы или диска колеса. Внутренний конец полуоси имеет шлицы для соединения с полуосевой шестерней дифференциала. Фланцевые полуоси получили наибольшее применение. Бесфланцевая полуось представляет собой вал, наружный и внутренний концы которого имеют шлицы. Шлицы наружного конца предназначены для установки фланца крепления полуоси со ступицей колеса, а шлицы внутреннего конца ̶ для связи с полуосевой шестерней дифференциала. При движении автомобиля полуоси могут быть нагружены, кроме крутящего момента, изгибающими моментами от сил, действующих на ведущие колеса при прямолинейном движении, на повороте, при торможении, заносе и т.п. Нагруженность полуосей зависит от способа их установки в балке ведущего моста. Полуразгруженная полуось (рис. 18, а) наружным концом опирается на подшипник, установленный в балке заднего моста. Полуось не только передает крутящий момент на ведущее колесо и работает на скручивание, но и воспринимает изгибающие моменты в вертикальной и горизонтальной плоскостях от сил, действующих на ведущее колесо при движении автомобиля. Полуразгруженные полуоси применяются в задних ведущих мостах легковых автомобилей и грузовых автомобилей малой грузоподъемности. Разгруженная полуось (рис. 18, б) имеет с

Рис. 18. Виды полуосей: а) полуразгруженная полуось; б) разгруженная полуось

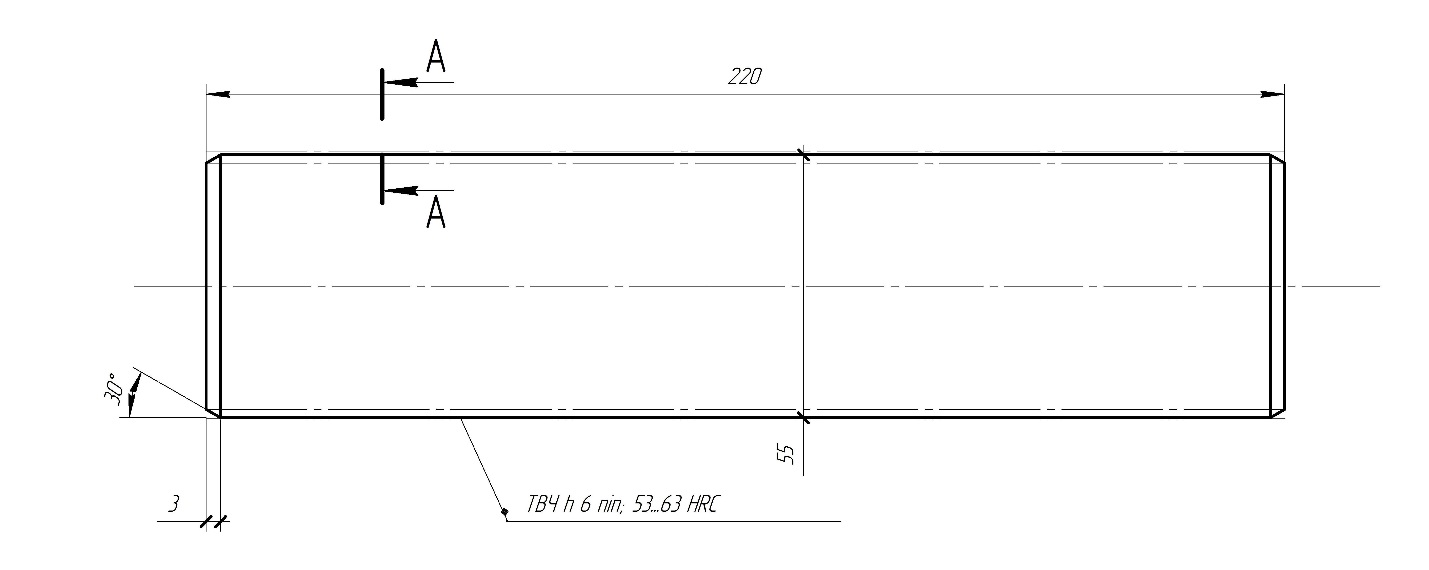

К полуосям предъявляются специальные требования, в соответствии с которыми полуоси должны: · обеспечивать передачу крутящего момента к ведущим колесам автомобиля без пульсации при их вращении с разными угловыми скоростями; · выполнять функции предохранителя при чрезмерно больших динамических нагрузках в системе механизмов привода к ведущим колесам. На рис. 19 представлены фрагменты чертежа детали «Полуось правая». Данная деталь имеет следующие параметры: длина – 220 мм, диаметр – 55 мм, масса – 3,4 кг. Полуось выполнена из стали 35ХГСА прокатом.

Рис. 19. Фрагменты чертежа детали «Полуось правая»

Прокат в металлургии – это металлические изделия, получаемые на прокатных станах при помощи прокатки (лист, полоса, лента, рельсы, балка, труба и т.д.). Прокатка – это обработка металла давлением. Данный процесс приводит к уменьшению сечения изделия и придает ему нужную форму. Существует горя

Сортамент - это совокупность прокатных профилей, главное отличие которых – форма и размер. Профиль - это форма поперечного сечения прокатного изделия, зависит от формы валков. Профиль бывает: · листовой: 1. толщиной до 4 мм - горячекатаные тонкие; 2. толщиной свыше 4 мм - горячекатаные толстые; 3. холоднокатаные; 4. профнастил; · сортовой делится на простой и арматуру; · фасонный: 1. общего потребления; 2. специального назначения; По типу обработки поверхности изделия бывают: шлифованные, зеркальные, калиброванные, матовые. Металлопрокат бывает: сортовой, трубный, листовой, фасонный.

Характеристика стали 35ХГСА

Сталь 35ХГСА – это высококачественная конструкционная хромокремнемарганцовая сталь с содержанием углерода 0,35%. Химический состав стали представлен в таблице 12. Таблица 12 Химический состав стали 35ХГСА ГОСТ 4543-71

Сталь 35ХГСА склонна к отпускной хрупкости и чувствительна к флокенам. Также эта сталь обладает хорошей выносливостью, отличными показателями ударной вязкости, высокой прочностью. Сталь 35ХГСА применяется для изготовления горячекатаного толстолистового проката; фланцев, кулачков, пальцев, валиков, рычагов, осей, деталей сварных конструкций и других улучшаемых деталей сложной конфигурации, работающих в условиях знакопеременных нагрузок. Механич

Таблица 13 Механические свойства стали 35ХГСА при Т=20°С

Температура критических точек стали 35ХГСА приведена в таблице 14. Таблица 14 Температура критических точек стали 35ХГСА

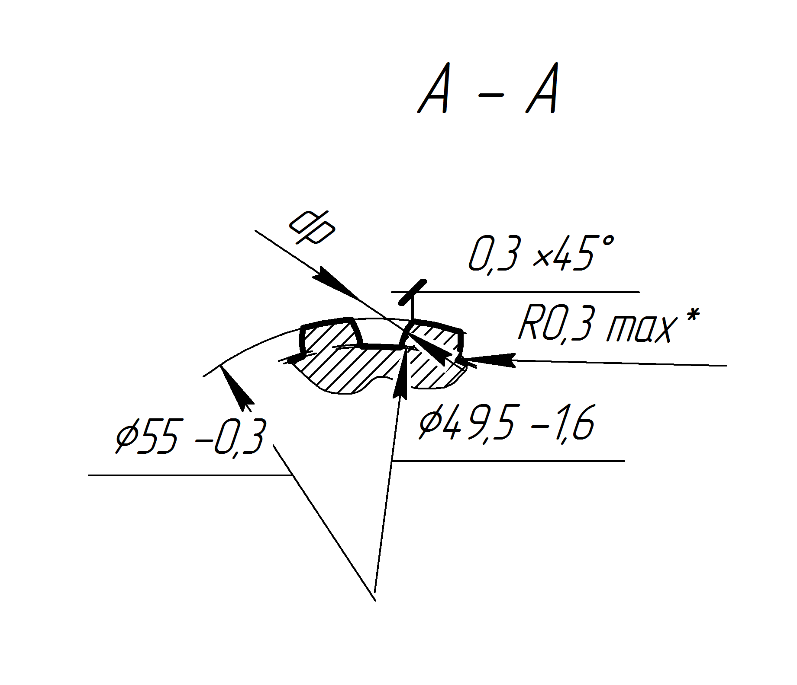

На рис. 20 приведена полоса прокаливаемости стали 35ХГСА.

Рис. 20. Полоса прокаливаемости стали 35ХГСА

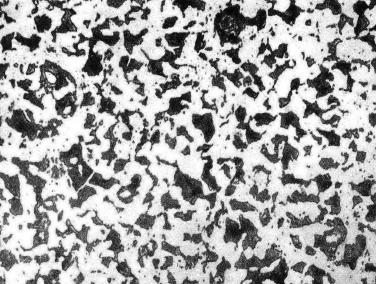

Твердость стали после отжига (ГОСТ 4543-71): HB 10-1=241 Мпа. Микроструктура стали 35ХГСА представлена на рис.21

Рис. 21. Микроструктура стали 35ХГСА без ТО (феррит (светлые участки) + перлит) (х300)

3.2. Термическа

Целью термической обработки детали «Полуось правая» является повышение твердости на поверхности детали и сохранение достаточной вязкости внутри. Технология термической обработки для данной детали состоит из предварительной термической обработки – улучшения, затем следует механическая обработка – закалка ТВЧ и низкий отпуск (200°С). Закалка – термическая обработка, которая состоит из нагрева доэвтектоидной и эвтектоидной стали на 30...50 °С выше Ас3, а заэвтектоидной стали на 30...50 °С выше Ac1 с последующим очень быстрым охлаждением (в воде, масле, расплавленных солях), при котором диффузионные превращения А→П, А→Ф и А→ЦII не успевают происходить, в результате чего образуется мартенсит (М) – перенасыщенный твердый раствор С в Fe(α). Поэтому после закалки доэвтектоидной и эвтектоидной стали ее структура состоит из М, а заэвтектоидной стали – из М, ЦII и остаточного аустенита (Аост). Мартенсит придает стали твердость, но значительно снижает ее вязкость и пластичность. Поверхностная закалка заключается в нагреве поверхностного слоя детали выше критических точек с последующим быстрым ее охлаждением струей воды. Наиболее распространенные способы нагрева деталей при поверхностной закалке – электротоком, индуцируемым с помощью индуктора в поверхностном слое детали, и ацетиленово-кислородным пламенем, создаваемым газовой горелкой. Поверхностная закалка с помощью индуцируемого электротока называется индукционной и осуществляется токами высокой частоты (закалка ТВЧ) и токами промышленной частоты (закалка ТПЧ). Температура нагрева поверхностного слоя детали при поверхностной закалке назначается в зависимости от содержания С в стали по диаграмме состояния Fе–С. Она принимается более высокой по сравнению с обычной (объемной) закалкой и зависит от скорости нагрева: чем выше скорость нагрева, тем выше температура. Время нагрева составляет до 10 с, при этом развивается скорость нагрева от 100 до 800 °С/с, а температура нагрева достигает 900...1150 °С. Повторный нагрев закаленной стали ниже критических точек приводит к ее отпуску. Превращения при нагреве протекают диффузным путем. Различают четыре превращения при отпуске закаленной стали. Низкий отпуск (I превращение) происходит при нагреве закаленной стали до 200 °С, в результате чего образуется отпущенный мартенсит (Мотп), имеющий отношение параметров решетки с/а = 1, т. е. вместо тетрагонального М образуется кубический М. Это приводит к снижению внутренних напряжений и некоторому снижению твердости стали. При нагреве закаленной стали до 300 °С происходит превращение Аост→Мотп (II превращение). В результате этого превращения в структуре закаленной стали происходит уменьшение количества Аост, которое приводит к некоторому повышению ее твердости, особенно в инструментальных сталях с повышенным содержанием С. Средний отпуск (III превращение) происходит при нагреве закаленной стали до температуры 400 °С, вследствие чего увеличивается диффузная подвижность С в кристаллической решетке М и п

Высокий отпуск (IV превращение) происходит при нагреве закаленной стали выше 400 °С, вследствие чего имеет место диффузное превращение Мзак→Сотп, при этом происходит коагуляция карбидов и цементит приобретает зернистую форму. Высокий отпуск приводит к значительному снижению твердости и хрупкости, а также значительному повышению вязкости и пластичности закаленной стали и к снятию внутренних напряжений. Закалка с последующим высоким отпуском называется улучшением стали и приводит к повышению в 1,5...2 раза ее свойств (прочности, пластичности, вязкости) по сравнению с нетермообработанной (сырой) сталью. |

|