|

|

Загрузка оборудования цеха производственной программойРаспределение продукции по видам может быть произвольным, но при реальном проектировании должно опираться на маркетинговые ис- Учитывая современное состояние технологии производства холодноката- k=1 - низкоуглеродистая сталь: травление и прокатка на травильно-прокатном агрегате— отжиг в колпаковых печах — дрессировка — обрезка кромки на агрегате продольной резки — отгрузка. k=2 – сталь с полимерным покрытием: травление и прокатка на травильно-прокатном агрегате — нанесение покрытия в агрегате непрерывного горячего цинкования (АНГЦ) — нанесение полимерного покрытия (АПП) — отгрузка. k=3 – горячеоцинкованная сталь: травление и прокатка на травильно-прокатном агрегате — нанесение покрытия в агрегате непрерывного горячего цинкования (АНГЦ) — отгрузка.

k=1

k=2

k=3

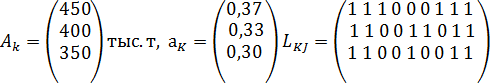

j= 0 1 2 3 4 5 6 7 8 Рисунок 3. Схема движения металла в цехе холодной прокатки 0 – вход; 1- травильно-прокатный агрегат; 2 – участок колпаковых печей; 3 – агрегат непрерывного отжига; 4 -агрегат непрерывного горячего цинкования; 5- агрегат полимерных покрытий; 6 –дрессировачный стан; 7 - агрегат продольной резки; 8 - выход. Годовой выпуск продукции: А0=1200 тыс.т. Число видов продукции в сортаменте q = 3, число обрабатывающих фаз в цехе m = 8. 1.1 Матрицы-столбцы выпуска продукции по видам и в долях, а также мат-

По рекомендациям [7] для каждой фазы обработки приняты средние расходные коэффициенты металла.

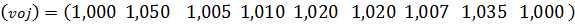

коэффициенты использования оборудования (µoj)=(0,80 0,80 0,80 0,80 0,80 0,80 0,75 0,75 0,80) годовое время работы оборудования (Toj)=( 7200 7000 7000 7500 7500 7500 6200 6000 8760) ч. 1.2 Фонд времени для стана холодной прокатки принят в предположении перевалки, а для дрессировочного стана и агрегатов резки предусмотрен прерывный график работы. Время работы фиктивной фазы на входе в цех взято по потребляющей металл первой, а на выходе в качестве рабочего принято календарное время, потому что отгрузка продукции ведётся круглый год без перерывов в течение 24 часов в сутки. Потери времени везде, кроме участков дрессировки и порезки, учтены коэффициентом использования оборудования 0,8. Если бы в цехе не предполагалось оцинкование части продукции элементами матрицы объемов производства стали бы значения, приведенные в производственной программе. Но, в нашем случае объемы производства для k=2 кроме металла – основы (плотностью p0=7,8 т/м3) включают материал покрытия – цинк, который следует исключить из рассмотрения [7]. С этой целью, обратившись к ГОСТ Р 52246-2004, назначим для разных размерных групп те или иные классы покрытия, а из диапазона отвечающим им удельных масс покрытия – расчетные значения mi. Тогда доля цинка в объеме выпускаема продукции каждого вида найдем по формуле: eZni=1/(1+103·p0·hi/mi)= 1/(1+103·7,8·0,6/140)=0,02904 (2) а доля металла-основы: e0i=1-eZni=1-0,02904=0,9706 (3) Соответственно количество цинка и металла-основы в продукте для проката с полимерным покрытием и для оцинкованного проката соответственно: AZni= A2· eZni= 758000·0,02904= 22012т. (4) A2i= 458000·0,95912 = 441321 т. A3i= 400000·0,95912 = 391824 т. АО00=740125 т, прибавим к этому содержание цинка: 22012 т. получаем общий годовой объем производства для продукции с оцинкованным покрытием АО0=762000 тонн расходные коэффициенты цинка на АНГЦ ν= 1,03. Следовательно, заказать его надо в количестве 22012 тонн. Рабочая матрица объемов производства по металлу-основе, для компактности записанная в строку, приобретет окончательный вид Ак=(350000 450000 400000) т. 1. Рабочая матрица расходных коэффициентов с заменой в каждой строке единицами элементов матрицы, отвечающих фазам, куда металл для обработки не поступает.

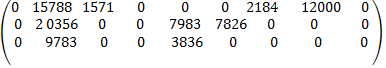

2. Поток металла через обрабатывающие фазы: на выходе (Akj)= Потери металла при обработке по видам продукции Оoj= Оoj= (0 56431 1571 2184 11819 7826 2080 20000 0)т. 3. Объем производста по фазам обработки и видам продукции

4. Суммы по столбцам (А0j)= (1285057 1228626 314184 312000 590971 391321 250000 500000 1183145)т, 5. С учетом массы цинка в оцинкованной продукции и на входе цеха получим: (А0j+)=(1285057 1228626 314184 312000 608627 400000 250000 500000 1200000) т. 6. Доли видов продукции в сортаменте обрабатывающих фаз 0,369 0,369 1 1 1 0 0 0,600 0,377 (akj) = 0,331 0,331 0 0 0,675 1 0 0 0,331 0,300 0,300 0 0 0,325 0 0 0 0,297

7. Сквозные расходные коэффициенты металла (νк) = (1,105 1,092 1,071 1,125 1,114). 8. Среднечасовая производительность (Q0j)=(173,2 169,9 65,7 30,0 78,8 52,2 44,6 83,3 123,6) т/ч, (P0j)=(205,7 211,6 78,6 36,0 100,4 66,2 56,1 115,5 154,5) т/ч, с учетом массы цинка (Q0j+)=(173,2 169,9 65,7 30,0 81,2 53,3 44,6 83,3 125,6)т/ч, (P0j+)=(205,7 211,6 78,6 36,0 103,4 68,0 56,1 115,5 157,1) т/ч. |

|

, затем навстречу ходу обработки металла

, затем навстречу ходу обработки металла  ,

,

т.

т. и суммарно

и суммарно

т,

т,

(5)

(5)

, а также средний по сортаменту

, а также средний по сортаменту

и пропускная способность оборудования обрабатывающих фаз

и пропускная способность оборудования обрабатывающих фаз  , необходимые и достаточные для выполнения заданной произвоственной программы, без учета массы цинка

, необходимые и достаточные для выполнения заданной произвоственной программы, без учета массы цинка