|

|

Проектирование главной лини клетиОсновные параметры и размеры Диаметр рабочего валка D = 480 мм и длина бочки L = 1400 мм. Номинальный диаметр опорного валка оценивают по формуле: Выбираем из параметрического ряда ГОСТ 5399 – 69, получаем - Do = 1300 мм. Максимальный ход верхнего валка H=0,05K2 xD = 0,05·1·480=24, по 5-му приближению Н=30 мм (34) Для клети холодной прокатки значение коэффициента k2=1. Min диаметр рабочего и опорного валков после переточек и перешлифовок:

где k = 0,08 и k0 = 0,05 - коэффициенты уменьшения диаметров рабочих и опорных валков при переточках и перешлифовках. Другие характеристики валков приведены в таблице 15. Таблица 15. Характеристики валков

Здесь Е и G* - модули упругости первого и второго рода, HSD- твердость бочки по Шору, [s ], [τ], [σк]-- допускаемые напряжения изгиба, кручения и контактные. Плотность материала стальных кованых рабочих и опорных валков, а также других изготовленных из проката и кованых деталей ρ 1 = 7,8, чугунных рабочих валков ρ 2 = 7,2, стальных литых деталей ρ 3 = 7,6, бронзовых направляющих на стойках станины ρ 4 = 8,6 т/м3. Наибольшие размеры сопряжённых с рабочим валком деталей - подушек и головок шпинделей - не должны превышать его минимального диаметра. Высота подушки

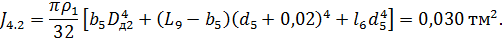

Исходя из этого условия принимаем зубчатые шпиндели ШЗ-5, у которых диаметр головки Расчётное усилие, действующее на детали и узлы в окне станины (полусуммы усилий прокатки и противоизгиба рабочих валков) Y = 5.6 D02 =5,6×13002 =9,75MH (38) Усилие противоизгиба, действующее на одну шейку рабочего валка Y1 = 0,05DY = 0,05×0,48×8,75 = 0,23МН. (39) Узел рабочего валка Подбор подшипника. Оценка наружного диаметра: D4 ≤ H1 – 0,05D = 430 – 0,05×480 =416 мм. (40) Следуя этой оценке, подбираем четырёхрядный радиально-упорный подшипник с коническими роликами № 330758А. Его габаритные размеры D4=412,648 мм, d1=304,902 мм, B2=266,700 мм , С=2,86, МН. Эквивалентная динамическая нагрузка в предположении, что усилие противоизгиба рабочих валков всегда максимально, а осевые силы отсутствуют, а также отвечающий такой нагрузке 90-процентный ресурс подшипника: Y2 = 1,1k4Y1 = 1,1×1,2×0,21 = 0,277 MH, (41)

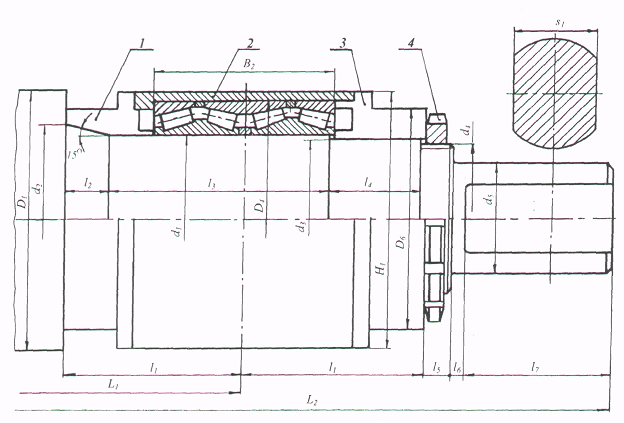

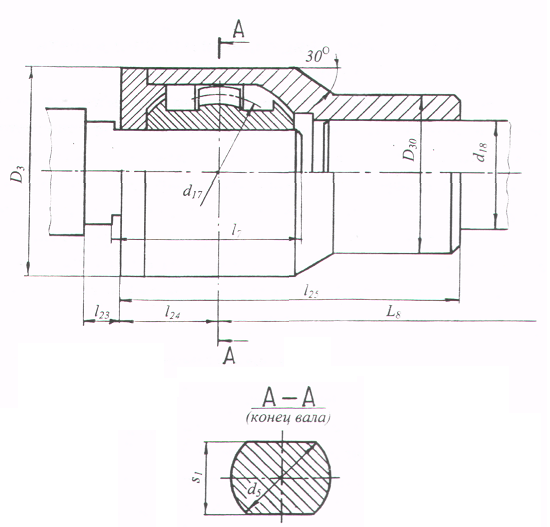

где k4 - коэффициент динамичности, равный 1,2 [7]; С - коэффициент динамической грузоподъёмности [7]. Ширина подушки: B1 = 1,75H1 = 1,75×430 = 752,5 Þ4 750 мм. Размеры шейки, конца валка и подшипникового узла (рисунок 10): l1 = B2=266,7 Þ3 270мм, l2 = E(l1 – 3B2 / 4) = E(270-3·270/4)=69 мм, l3 = E(l2 + B2 – 5) = E(69 +270 – 5)=330 мм, l4 = 2l1 – l2 – l3 = 2·270-69-330=141 мм, l5 = 0,65l2=0,65·69=41,8 Þ3 40мм, d2 = d1 + 2l2 tan150=304,902+2·69·0,2679= 342 мм, d3 = d1 – 10 = 304,902-10=294,902Þ3290мм, d4 = 0,9d1 =0,9·304,902=274,41Þ3 275мм, d5 =200, s1 = 150, l6 = l23 – 10 =70-10=60, l7 = 280 мм. Четыре последних размера определил по [7]. L1 = L+2l1 =1500+2×270=2040 мм, L2 = L+2(2l1 +l5+l6+l7)=1500+2×(2×270+40+60+280)=3220 мм, D5 =1,07H1 =1,07×430 =460,1 Þ3 460 мм, D6 = 0,9D4 = 0,9×412,648=371,38Þ3 370 мм. Остальные необходимые для вычерчивания узла валка размеры следует назначать конструктивно. Узел рабочего валка с подушкой приведен на рисунке 8.

Рисунок 8. Узел рабочего валка с подушкой: 1, 3 – узлы крышек и уплотнений (не проработаны); 2 – подушка; 4 – гайка. Масса, момент инерции и крутильная податливость одного валка:

Момент инерции здесь подсчитан без учёта приводных концов длиной l7, а масса – с их учётом. Масса одной подушки и узла одного рабочего валка при средней плотности заполнения ее объема ρ5 = 6 т/м3: G2=2ρ5l1(H1B1–πd12/4)=2×6,0×0,24(0,43×0,75–3,14×0,3042/4)=0,85т, G3=G1+2G2=2,59+2×0,82=4,23 т.

Узел опорного валка Подбор подшипника жидкостного трения по размерам и нагрузочной способности. Диаметр ПЖТ принимаем по таблице 16 [7] максимально возможным так, чтобы минимальный диаметр валка превышал высоту подушки:

где размер H2 соответствует типоразмеру d=900 мм, который и следует принять к установке. Опорный валок изображен на рисунке 9. Относительную длину подшипника определяют в зависимости от нагрузки так, чтобы удельное давление на площади диаметрального сечения подшипника при работе в длительном режиме не превышало 16-17 Н/мм с учётом графика нагрузочной способности, а в кратковременном 21,0-22,5 Н/мм. Расчётные удельные давления в подшипниках при l/d=0,75 и l/d=0,90:

Таблица 16. Размеры элементов узла опорного валка, мм, и масса ПЖТ [7]

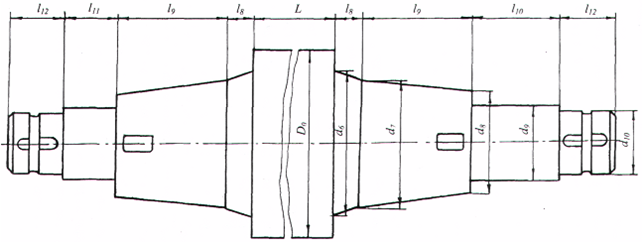

Рисунок 9. Опорный валок

Таблица 17. Данные для построения графика нагрузочной способности ПЖТ

Наибольшая и наименьшая частоты вращения втулки-цапфы подшипника опорных валков: nов= 185мин-1; nон=39мин-1. Окончательно принимаем ПЖТ, с характеристиками d=900 мм, l/d=0,9 мм, сорт масла МС-20, Y=0,0005. Конструкция подушек и подшипникового узла. Валок. Размеры валка, принятые согласно [7], а также его габаритная длина: d6 = 891 мм, d7 = 800 мм, d8 = 640мм, d9 = 450 мм, d10= 380 мм, l8 = 125 мм, l9 = 840мм, l10 = 500 мм, l11 = 290 мм, l12 = 270мм. L3=L+2(l8+ l9+ l12)+l10+ l11=4760 мм. Масса и момент инерции одного валка:

где a1 = (d6-d7)/2l8, a2=tg(arctg 0,1)=0,1.

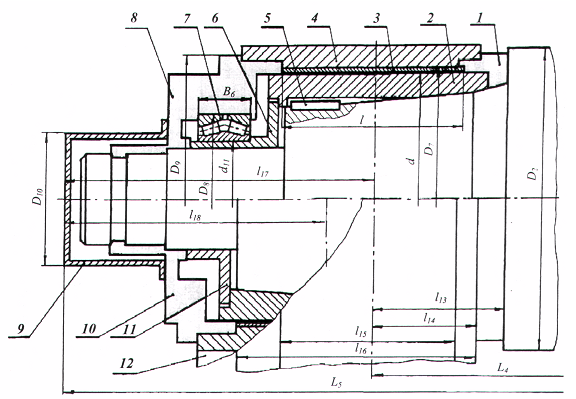

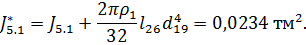

Подшипниковые узлы и подушки. Основные размеры. Конструкция подушки и подшипникового узла опорного валка представлена на рисунке 11.

Рисунок 11. Конструкции подушек и подшипниковых узлов опорного валка ПЖТ: d = 900 мм, l13 = 590мм, l14 =470 мм, l15 = 630 мм, l16 = 1035 мм, l17 = 1200мм, l18 = l17 + l11 - l10 = 990 мм, L4 = L + 2l3 = 2680 мм, L5 = L4 + l17 + l18 = 4860 мм, D7 = 970 мм, D10 = 1,2d10 = 456 мм, подшипник качения: d11=500 мм, D8=720 мм, B6=218 мм [ табл.16], подушки: H2=610мм, B4=1350мм, D9=1250 мм[ табл.16]. H3 = В4/2 = 675 мм, H4 = H1+Н2 = 1040 мм. Масса одного ПЖТ [ табл. 16], одной подушки и узла одного опорного валка: G5=4,52т, G6 = r5l16[(H3 + H4)B4 - H1B1 - pD72/4] = 8,61т. G7 = G4 + 2(G5 + G6) = 48,6 т. Устройства для установки валков Принятые параметры устройств для установки валков, необходимые для проектирования, в которой j-порядковый номер устройства, z-число гидроцилиндров в устройстве, p-гидравлическое давление в системе, МПа, nij-скорость поршня, мм/с, k7-коэффициент Все гидроцилиндры поршневого типа, материал их корпусов и крышек – сталь с допускаемыми напряжениями [s]=120H/мм2.

Рисунок 12. Поршневой гидравлический цилиндр

Таблица 18. Исходные параметры устройств для установки валков

Суммарные усилия на штоках половины гидроцилиндров каждого устройства (расположенных в окне одной станины): Y31=Y=9,76MH, Y32=1,4G7/2/100=0,34 MH, Y33= Y1+1.2G3/2/100=0,25MH, Y34=( G3+G7)/100=0,53MH. где 1,4 и 1,2 – коэффициенты переуравновешивания для валков с подушками. Ход поршня каждого гидроцилиндра для обеспечения максимального подъема и компенсации переточки валков: H 51 = H + D - D1 + (D0 - D2)/2 = 100 мм, H 52 = H + 2D -2D1 + D0 - D2= 160 мм, H 53 = H + D - D1 = 70 мм, H 54 = D - D1 + (D0 - D2)/2 = 70мм. Далее расчёт ведётся для j=1,…,4; пример расчёта приведён только для нажимного устройства, а все результаты представлены в таблице 19. Диаметр поршня:

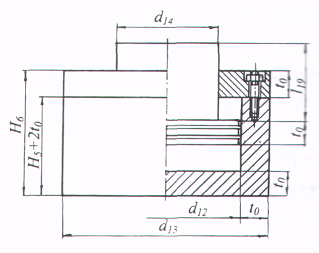

Толщина конструктивных элементов гидроцилиндра (стенки, днища, крышки, поршня):

Наружный диаметр: d13j= d12j+ 2t0j = 870 мм, Высота корпуса: H6j= H5j+ 3t0= 350 мм, Диаметр и длина штока: d14j= 0,8jd12j = 560 мм; Dl1=H=30 мм Dl2=2(D1+D2//2-H4)=50 мм Dl3=D1 - H1 = 10мм Dl4=H/2=15 мм l19j= H 5j+ t 0 j+ ∆lj= 210 мм; Масса одного гидроцилиндра в сборе:

9. Оценки расхода масла и мощности насоса:

где h=0,7-механический КПД гидроцилиндра. Таблица 19. Результаты расчёта устройств для установки валков.

Компоновка гидроцилиндров: При виде сбоку расстояния по осям гидроцилиндров уравновешивания верхних рабочего и опорного валков составляют: B3=( B1+ D4)/2=532,2Þ5 540мм, B5=( B1+ B4)/2 = 1050мм. Высота цилиндра нажимного устройства при забое новых валков: H71’ = H71 + H = 410 мм. Размеры пакета подкладок под подушки нижнего опорного валка (сечение B75B7 и высота H7 при новых и H7’ при переточенных рабочих валках): B7 = 2d144 = 250 мм, H74 = H64 + Dl4 = 140 мм, H74= H74 + H64= 205 мм.

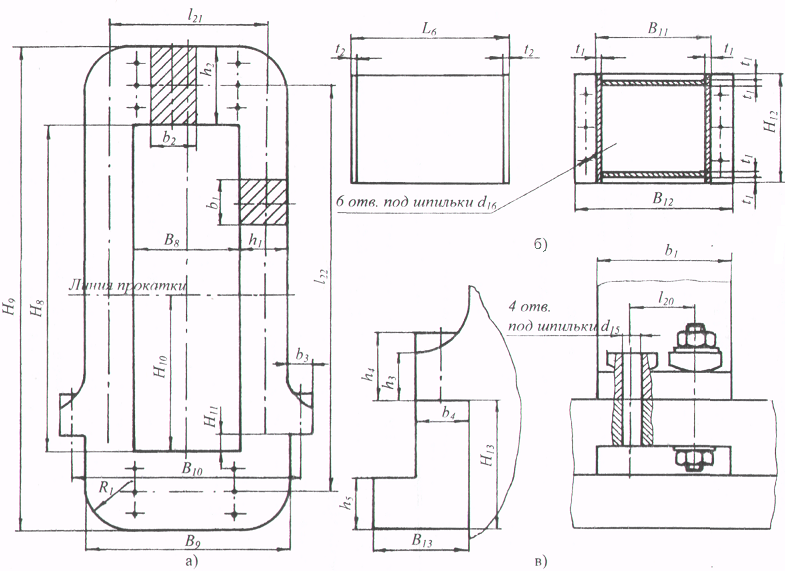

Узел станин Толщина бронзовых направляющих планок на внутренних поверхностях стоек и размеры окна по ширине и высоте (рисунке 13,14): t = D0/40 = 33Þ1 30 мм, B8 = B4 + 2 ∙ t = 1410мм, H8 = 2D + D0 + 2H3 + H71+ H74 =4160 мм. Размеры сечений стоек и поперечин: h1=b1=b2=l15=630 мм, h2=1,5h1=945 мм. Внешние габариты и радиус скругления наружног контура: B9=B8+2h1=2670 мм, H9=H8+2h2=6050 мм, R1=D0/2=650 мм.

Рисунок 13. Компановка элементов в окне станины: 1 - гидроцилиндр нажимного устройства; 2 - подушка верхнего опорного валка; 3 - подушка верхнего рабочего валка; 4 - подушка нижнего рабочего валка с гидроцилиндрами уравновешивания и противоизгиба рабочих валков; 5 - подушка нижнего опорного валка с гидроцилиндрами уравновешивания верхнего; 6- планка; 7 - комплект подкладок. Ширина лапы, высота лапы и бобышки: b3=h3=0,2D0=224 мм Þ2 260 мм, h4=1,25h3=330 =>1325 мм Привязка линии прокатки и низа лап к низу окна станины: H10= H74+ H3+D0/2+D=1945 мм, H11=h3=260 мм. Диаметр и базы четырёх шпилек для крепления станины к плитовине: d15 = 0,08D0 + 10 = 114 мм B10=B9+b3=2930 мм, l20=b1/2=315 мм. Диаметр болта округляют в большую сторону до ближайшего в ряду метрических резьб (М115). Масса одной станины и направляющей планки: G9=2r5[h1b1H8+h2b2H9-R12b2(2-p/2)] =47,52 т. G9’=r7t[H8-400l15]=0,61 т. Короба соединительные Два соединительных короба крепятся болтами к верхней и нижней поперечинам станин. Толщина стенок и фланцев, диаметр крепёжных болтов: t1=0,02D0=26 мм, t2=1,25t1=33мм, d16= 33 мм. Толщины округляют до целых в соответствии с общепринятым правилом, а диаметр болтов – до ближайшего размера метрической резьбы в меньшую сторону. Число болтов – 6 – 8 на каждый фланец (по 3 – 4 в ряду), расстояния между болтами назначают конструктивно. Высота и ширина фланцев: H12= h2 -10=935 мм, B12= B8=1410 мм. Ширина и длина короба: B11= B12-2∙2,5d16=1245 мм, L6=L4 -b2=2050 мм. Масса одного короба: G101=2r6[H12B11t2+(L6-2t2)H12t1+(B12-2t1)(L6-2t2)t1]= 2,39 т. Плитовины и масса узла станин. Плитовины представляют собой балки Г – образного сечения на которые станины опираются лапами. Каждая лапа крепится к плитовине двумя шпильками диаметром d15, каждая плитовина крепится к фундаменту четырьмя фундаментальными болтами диаметром d15. Основные размеры плитовины, включая длину: H13=0,5D0=650 мм, h5=b3=260 мм, b4=b3=260 мм. B13=2b4=520 мм, L7=L4+2∙b1=3940 мм. Масса одной плитовины и узла станин: G11 = r5[h5 + H13]b4L7 =7,08 т, G12 = 2[G1 + 2G2’ + G10 + G11] = 116,44т.

Рисунок 14. Станина (а), короб соединительный (б) и лапа на плитовине (в)

Установка клети Масса клети: G13 = 2[G3 + G7 + G81 + G84] + G12 = 225,77 т. Уровень линии прокатки относительно опорных поверхностей лап (плечо опрокидывающей силы): H14 = H10 - H11 + H13 = 2335 мм. Максимально возможный опрокидывающий момент:

Усилия, прижимающие плитовину к фундаменту:

Удельное давление наиболее нагруженной плитовины на фундамент:

Шпиндельное соединение Исходя из небольшого подъёма верхнего рабочего валка и эксплуатационных характеристик принимаем зубчатый шпиндель ШЗ 5. Основные размеры шпинделя ШЗ 5 приведены в таблице 20. Таблица 20. Передаваемый крутящий момент, кНм и основные размеры, мм

Шпиндель допускает кратковременную 1,5-кратную перегрузку. Диаметр тела шпинделя и напряжения кручения в нём: d18 = d5 = 200 мм; τ2 = М12 /(0,2d183) = 80,4/(0,2×0,203) = 49,6 МПа. Длина шпинделя по осям шарниров: L8 = 5D3 = 5×380 = 1900 мм. Наибольший угол наклона верхнего шпинделя в верхнем положении верхнего валка номинального диаметра при совпадении осей нижнего валка номинального диаметра и двигателя нижнего валка, а также при а0 = D. Максимальный угол наклона для отечественного шпинделя [a] = 1,5⁰ [1]. а = arctg(H/L8) = arctg(30/1900) = 0,9046⁰< [a]. Масса и момент инерции шпинделя:

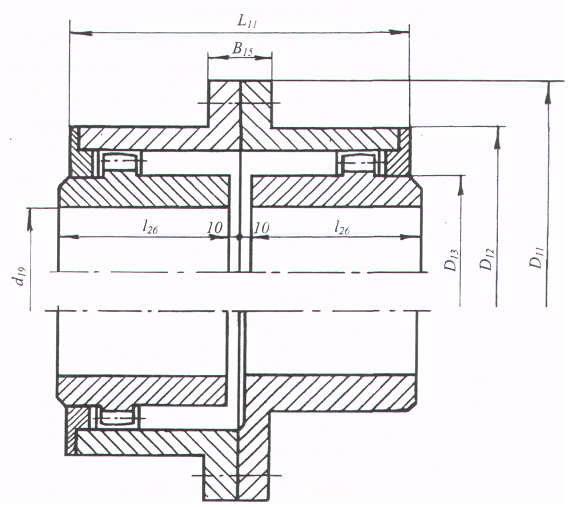

Из диапазона k6 =1,0 – 1,8 коэффициент ответственности передачи принят на уровне k6=1,2 для случая, когда поломка шпинделя приводит только к аварии линии клети. Для случая спокойной работы равномерно нагруженных механизмов коэффициент условий работы передачи принят k7=1,0 (k7=1,0 – 1,5). Конструкция зубчатого шпинделя представлена на рисунке 15.

Рисунок 15. Конструкция зубчатого шпинделя

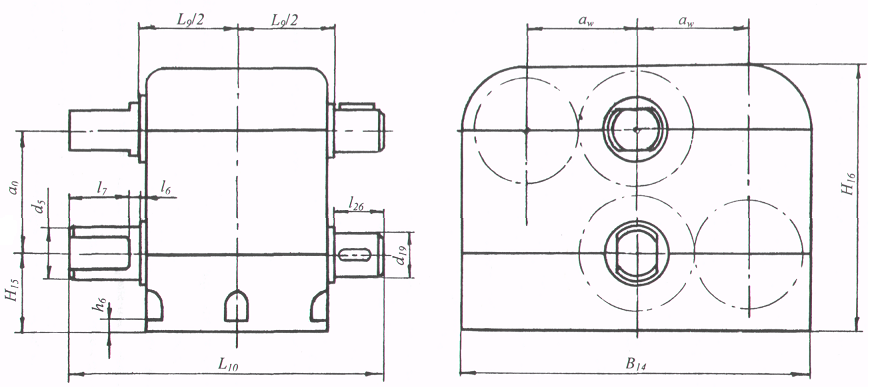

Сдвоенный редуктор В качестве материала для изготовления зубчатых колёс редуктора и шестерённых валков по ГОСТ 4543 - 71 принята сталь 35ХМ с поверхностной закалкой токами высокой частоты до получения твёрдости зубьев НRС = 48. Предел выносливости зубьев при изгибе, соответствующий базовому числу циклов напряжений [7]: σ0Flimb = 800 МПа; σНlimb = 17НRC + 200 = 1016 МПа; σFР = 0,4 σ0FlimbYN= 0,4×800×1 = 320 МПа; где YN= 1 – коэффициент долговечности для числа циклов напряжений, превышающего базовое [7]; σНР = 0,9×σНlim / SH = 0,9×1016/1,2 = 762 МПа; где SH = 1,2 – коэффициент запаса прочности для зубчатых колёс с поверхностным упрочнением зубьев [7].

Рисунок 16. Сдвоенный редуктор Межцентровое расстояние передачи из условия контактной выносливости:

Расчётное значение межцентрового расстояния округляют до следующего большего из параметрического ряда по ГОСТ 2185 – 66. Принимаем

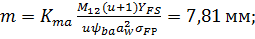

Нормальный модуль зацепления из условия выносливости при изгибе:

Расчётный результат округляют до следующего большего из параметрического ряда по ГОСТ 9563 – 60. Принимаем m = 8 мм.

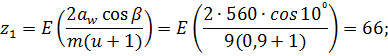

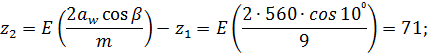

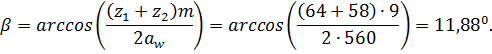

примем Задавшись углом наклона зуба β = 10⁰, определим числа зубьев шестерни и колеса:

u = z2 / z1 = 71/66 = 1,075;

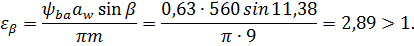

Проверка коэффициента осевого перекрытия:

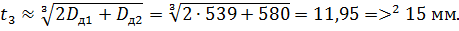

Диаметры делительных окружностей: Dд1 = mz1 / cosβ = 8×66/cos11,88 = 539 мм; Dд2 = mz2 / cosβ = 8×71/cos11,88 = 580 мм. Межцентровое расстояние ведомых валов: a0 = D = 480 мм. Ширина колёса: b5 = ψbaaw = 0,63×560 = 352,8 мм =>4 350 мм; Расстояние между заплечиками ведущих и ведомых валов: если Dд1 + 2m + 10 = 515 + 2×9 + 10 = 616 >a0; L9 = 4b5 = 4×350 = 1400 мм. Расстояние по концам ведущих и ведомых валов: L10 = L9 + l6 + l7 + l26 = 1400 + 60 + 280 + 240 = 1980 мм. Минимальный зазор между вращающимися колёсами и стенками корпуса:

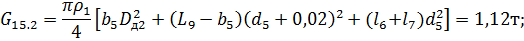

Уровень нижнего ведущего вала относительно основания и толщина нижнего пояса: H15 = (Dд + 2m)/2 + 4t3 + a0/12 =398,22=> 400мм; h6 = a0 / 10 = 480/10 = 48мм => 50мм. Ширина и высота редуктора: B14 = 2(Dд1+m)+Dд2+2t3+a0/30 =1711,6 =>3 1720мм; H16 = Dд + 2m + 1,1a0 + 5t3 = 1199,4 =>3 1200 мм. Напряжения кручения в концах ведомых и ведущих валов: τ3 = τ2 = 29,1 МПа < [τ], т.к. d18 = d5; τ4 = M13 /(0,2d193) = 0,0856/(0,2×0,283) = 45,8 МПа. Масса (с приводным концом) и момент инерции ведущего вала в сборе:

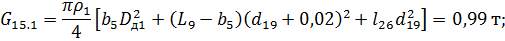

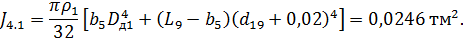

Масса (с приводным концом) и момент инерции ведомого вала в сборе:

Масса редуктора: G16=ρ3[H16B14L9 – (H16 – 0,03)(B14 – 0,02)(L9 – 0,02)]+2(G15.1+G15.2) = 5,32т. Зубчатые муфты Для сочленения двигателя нижнего валка с редуктором используем муфты типа МЗ, а двигателя верхнего валка – муфты типа МЗП с промежуточным валом. Для сочленения якорей двухъякорных двигателей применяют специальные муфты, но мы воспользуемся муфтами типа МЗ. Примем муфту МЗ 12, параметры приведены в таблице 21. Таблица 21. Параметры зубчатой муфты[7]

На рисунке 17 сверху от осевой линии изображена муфта МЗ, а снизу комбинация полумуфт МЗ и МЗП В моменте инерции муфты, как и в случае шпинделей, учтем вклад концов сочленяемых валов.

Рисунок 17. Муфта зубчатая

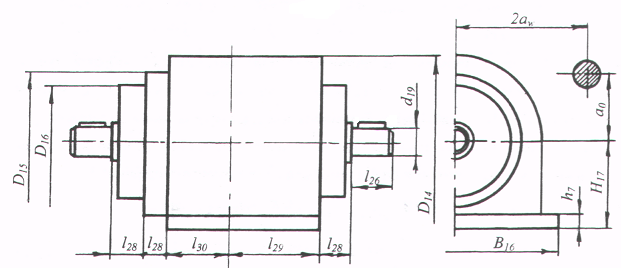

Главные двигатели Номинальные мощность и частота вращения каждого якоря двигателей: N = 1250 кВт; n = 250 мин-1. Масса (с концами валов) и момент инерции: G18 = 2,4(N/n)0,9 = 2,4(1250/250)0,9 = 4,14 т; J6 = 0,05(N/n)1,5 + πρ1/32(3l28 + l29 + l30)(d19 + 0,02)4 = 0,5125 тм2. Основные размеры каждого якоря: D14 = 820(N/n)0,3 = 820(1250/250)0,3 = 1300 мм; D15 = 0,8D14 = 0,8×1300 = 1040 мм; D16 = 0,5D14 = 0,5×1300 = 650 мм; l28 = 0,2D14 = 0,2×1300 = 240 мм; l29 = 0,6D14 = 0,6×1300 = 780 мм; l30 = 0,4D14 = 0,4×1300 = 5200 мм; H17 = D14 / 2 = 1300/2 = 650 мм; h7 = 0,08D14 = 0,08×1300 = 104 мм =>1100 мм; В16 = 1,2D14 = 1,2×1300 = 1560 мм; Масса (с концами валов), момент инерции якоря

Масса одного якоря двигателя в сборе

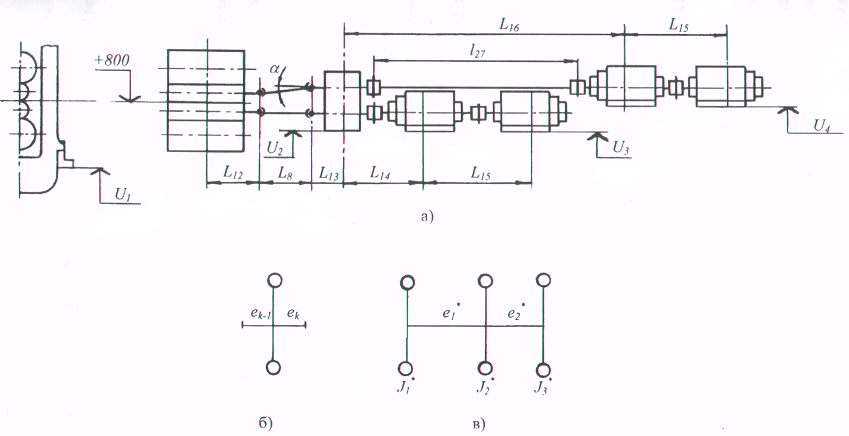

Рисунок 18. Якорь двигателя Общая компоновка Здесь определены положение разбивочных осей и габаритные размеры комплекса, уровни отдельных его составных частей относительно пола цеха, а также совокупные физические характеристики (рисунок 18).

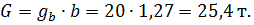

Рисунок 19. Компоновка клети холодной прокатки. Расстояние по осям клети и ближайшего шарнира универсального шпинделя: L12 = L2 / 2 – l6 – l7 +l23 + l24 = 1490 мм. Расстояние по осям редуктора и ближнего от него шарнира зубчатого шпинделя: L13 = L9 / 2 + l23 + l24 = 920 мм. Расстояние по осям редуктора и ближнего от него якоря двигателя привода нижнего валка: L14 = L9 / 2 + 2l26 + 20 +2l28 + l30 = 2240 мм. Расстояние по осям якорей двигателя в каждой линии (коллекторы якорей развернуты друг относительно друга): L15 = 2(l26 + l28 + l29) + 20 = 2580 мм; где добавка 20 мм учитывает зазоры между валами, сочленяемыми муфтами. Длина промежуточного вала привода верхнего валка: l27 = 2(l26 + 3l28 + l29 + l30) + 20 = 5140 мм. Масса и момент инерции муфты МЗП и промежуточного вала: G17.2 = 2G17.1 + πρ1 /4 l27(d19 + 0,02)2 = 2,62 т; J5.2 = 2J5.2 + πρ1 /32 l27(d19 + 0,02)4 = 0,0561 тм2. Габаритная длина линии клети от крышки ПЖТ со стороны обслуживания до свободного конца вала якоря двигателя: L17 = l18 + L4 / 2 + L12 + L8 + L13 + L16 + L15 + l30 + 2l28 + l26 =18165 мм. В действительности габаритная длинна линии несколько больше расчётной т.к. со свободным концом вала двигателя сочленяют тахогенератор. Уровень элементов главной линии относительно пола: - линия прокатки: U0 = +800 мм; - низа плитови: U1 = U0 – H10 + H11 – H13 = -1475 мм; - низа редуктора: U2 = U0 – D/2 – H15 = 160 мм; - низа двигателей привода нижнего валка: U3 = U0 – D/2 – H17 = -90 мм; - низа двигателей привода верхнего валка: U4 = U3 +a0 = 390 мм. Масса комплекса прокатной клети с приводом: G20 = G13 + 2G14 + G16 + 3G17.1 + G17.2 + 4G18 = 275,8 т. Приведённые к валу двигателей моменты инерции линий для расчёта динамического момента, возникающего при разгоне и торможении линии нижнего и верхнего валков клети холодной прокати и их сумма.

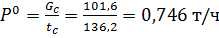

Параметры смежных агрегатов Отделение колпаковых печей Колпаковые печи используются для рекристаллизационного отжига рулонов холоднокатаной стальной полосы в атмосфере водородного защитного газа. Рулоны массой 30 т из углеродистой стали обыкновенного качества, качественной углеродистой с размерами полосы шириной 900 – 1270 мм и толщиной от 0,4 до 1,5 мм при наружном диаметре 1850 мм (850 мм - внутренний) подвергаются отжигу при температуре 620-720 °С в зависимости от марки металла. Максимальная температура нагревательного колпака 850 оС. Температура нагрева по стендовому термоэлектрическому преобразователю для толщин следующая: - для полосы толщиной до 0,5 мм включительно – 650 оС; - для полосы толщиной от 0,5 до 0,7 мм включительно – 670 оС; - для полос свыше 0,7 до 1,0 мм включительно – 690 оС; - свыше 1,0 до 1,5 мм включительно – 700 оС; Перед отжигом происходят следующие операции: - загрузка; - для обеспечения лучшего прогрева и увеличения площадки контакта защитного газа с металлом между рулонами укладывают конвекторные кольца; - производят визуальный осмотр состояния муфеля на отсутствие трещин и прочих дефектов, На газонепроницаемой простой по конструкции фундаментной плите смонтирован корпус стенда из жаропрочной стали с толщиной теплоизоляции 500 мм, заключённой в вогнутый металлический корпус. Герметичность между стендом и муфелем обеспечивается водоохлаждаемым резиновым уплотнением, расположенным на стенде. Для приёма отжигаемой стопы служит опорная плита, опирающаяся на размещённые на стенде опоры. После загрузки рулонов стопу накрывают муфелем, который плотно прижимается к водоохлаждаемому кольцу при помощи восьми гидроцилиндров двойного действия. Для правильной установки муфеля на стенд с двух сторон муфеля расположены два направляющих кольца, с помощью которых муфель центрируется. Нагревательный колпак насаживается на две направляющие стойки. Центрирование колпака осуществляется за счёт двух направляющих колец с вводным направляющим конусом. Нагрев печи производится с помощью двенадцати основных горелок, размещённых по четыре штуки в трёх плоскостях через каждые два метра по высоте и окружности печи. Горелки оснащены запальными устройствами, которые зажигаются при помощи электродов, и электронным устройством контроля факела. Охлаждение происходит ступенчато, сначала воздухом, затем водой до 160 оС. В верхней части охлаждающего колпака вентиляторы просасывают воздух снизу вверх, что приводит к обдуву и хорошему обтеканию горячего муфеля холодным воздухом, снятию внутренних остаточных напряжений в колпаке. Затем вступает в действие специальный агрегат комбинированного охлаждения, который завершает вторую фазу охлаждения, ополаскивая водой защитный колпак. Исходные данные: объем производства А0 = 465,7тыс. т в год; годовой фонд рабочего времени относительная масса исходного рулона gb =20т/м; плотность материала полос (сталь) коэффициент использования агрегата коэффициент расхода металла при отжиге предельная высота стопы рулонов Пропускная способность отделения колпаковых печей:

Масса рулона

Число рулонов в садке

Масса садки

Длительность нагрева и выдержки под колпаком при категории вытяжки ВОСВ

Пропускная способность одного колпака

Задолженность стенда печи

Пропускная способность одного стенда печи

Задолженность стенда ускоренного охлаждения

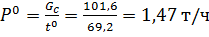

Пропускная способность одного стенда ускоренного охлаждения

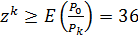

Число колпаков для отжига и стендов ускоренного охлаждения рулонов

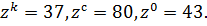

Примем Отделение обслуживается двумя технологическими кранами (с учетом резервного).

Дрессировочный стан Дрессировка – это холодная прокатка с малыми обжатиями в пределах 0,5 – 3 %. Дрессировка холоднокатаного металла обеспечивает придание мягкому листовому металлу некоторой упругости и исключение изломов и перегибов, а также улучшение качества его поверхности. Коробоватость и волнистость уменьшаются. Применение малых обжатий обеспечивает упрочнение поверхностного слоя металла и сохраняет недеформированными внутренние слои. В результате чего предотвращается образование линий сдвига при штамповке и создается хорошее сочетание механических свойств. Натяжение при дрессировке выбирают исходя из марки стали, ширины и толщины полос. Величина его должна быть такой, чтобы не происходило пластического растяжения полосы. Необходимо учитывать, что с ростом удельного натяжения деформация полосы увеличивается, причем в случае дрессировки полос малой площади поперечного сечения увеличение обжатий весьма значительно (от 0,4 до 5%) при увеличении удельного натяжения с 20 до 90 Н/мм2. В связи с этим натяжение при дрессировке нужно поддерживать постоянным. Дрессировку автолистовой стали ведут с обжатием – 0,8 – 1,2%. Агрегат непрерывного горячего цинкования (АНГЦ) В составе цеха предусмотрена установка 2 агрегатов непрерывного горячего цинкования. Условно агрегат горячего цинкования можно разделить на три части. Первая включает в себя ряд установок, необходимых для организации непрерывности процесса: разматыватели, правильную машину и т.д. Вторая часть агрегата предназначена для очистки поверхности листа от следов эмульсии. Третья часть агрегата представляет собой башенную печь для термической обработки полос. Производительность АНГЦ - 300 тыс. т. в год. В сортаменте АНГЦ А0 = 600 тыс. тонн полос. Фонд рабочего времени Т0 = 7500 ч, среднечасовая производительность агрегатов цинкования Q0 = 78,8т/ч, масса рулона G=25 т. Объем производства одного агрегата цинкования

Масса рулона G=25 т. Годовое количество рулонов

Пропускная способность агрегата

Агрегат непрерывного отжига (АНО) В проектируемом цехе предусмотрена установка одного агрегата непрерывного отжига. Hазначение: теpмическая обpаботка холокатаных полос в pежиме обезуглеpоживания, pекpисталлизации, комбиниpованного отжига обезуглеpоживание - pекpисталлизация. Hагpев полосы электpический. Размеpы исходных полос: -толщина 0,35-1,0 мм -шиpина 700-1270 мм Масса pулонов до 30 т. Размеpы исходных pулонов: -диаметp внутpенний 600 мм -диаметp наpужный 1050-2300 мм. Атмосфеpа обезуглеpоживания - азотноводоpодная смесь с объемной долей водоpода 50-70 %. Атмосфеpа pекpисталлизации - азотноводоpодная смесь с объемной долей водоpода 5-15 %. Ванна пpедваpительной обpаботки с последующей сушкой полосы газовыми гоpелками. Имеется возможность нагpева полосы с помощью газовых гоpелок пеpед ванной пpедваpительной обpаботки. Проектная производительность агрегата - 250000 т/год. |

|

мм, (35)

мм, (35) мм.(36)

мм.(36) мм. (37)

мм. (37) .

. ч.

ч. - температурный коэффициент при температуре в подшипнике 50°С;

- температурный коэффициент при температуре в подшипнике 50°С;

т,

т, тм2,

тм2,  кНм-1.

кНм-1.

Рисунок 10. График нагрузочной способности ПЖТ

Рисунок 10. График нагрузочной способности ПЖТ

3,688тм2

3,688тм2

МН.

МН. Н/мм2 <[q] = 1,5…2,0 Н/мм2.

Н/мм2 <[q] = 1,5…2,0 Н/мм2.

мм.

мм. 560 мм.

560 мм. = 1,25 – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий, при высокой твёрдости зубьев и двухопорном расположении зубчатых колёс ;

= 1,25 – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий, при высокой твёрдости зубьев и двухопорном расположении зубчатых колёс ; = 430 – коэффициент для косозубых и шевронных передач;

= 430 – коэффициент для косозубых и шевронных передач; = 0,63 – коэффициент ширины зуба.

= 0,63 – коэффициент ширины зуба.

= 3,6 – 4,2 – коэффициент формы зуба;

= 3,6 – 4,2 – коэффициент формы зуба;

, мм

, мм

, мм

, мм

, мм

, мм

, мм

, мм

, мм

, мм

, мм

, мм

, мм

, мм

, т

, т

, т·м2

, т·м2

.

.

,

,  ,

, .

. ч;

ч; т/м3;

т/м3; ;

; ;

; ,1м.

,1м. т/ч.

т/ч.

.

. .

. .

. .

. .

. ;

; ;

; .

.

.

. т/ч.

т/ч.