Обратная связь

|

Расчет производительности стана Принимаем цельный рулон , т.е. не имеет сварных швов [7].

Исходные данные

G - масса рулона , т, G= 25 т.

Vпр - скорость прокатки полосы, м/c, Vпр= 17.5 м/c.

Vш.в – скорость прокатки сварного шва , м/c, Vш.в = 3,5 м/c,

а - ускорение полосы, м/c2; a = 2,5 м/c2 ;

b - замедление полосы, м/c2 ; b = 2,5 м/c2,

Lк - расстояние между клетями , м; Lк = 4,7 м,

Lнат.ст.1 - расстояние от натяжной станции до 1ой клети, м ; Lнат.ст.1 = 5 м;

L5м - расстояние от 5ой клети до моталки, м; L5м = 4,8 м.

Расчёт

Цикл прокатки сварного рулона определяют из выражения:

где tр- время прокатки рулона с рабочей скоростью, с;

tу, tз - время прокатки с ускорением и замедлением соответственно, с;

tш.в - время прокатки сварного шва, с;

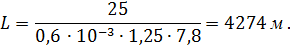

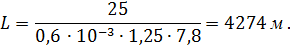

Длину прокатываемой полосы находим

, ,

|

| где b, h - ширина и толщина готовой полосы, м;

ρ - плотность стали , ρ = 7.8 т/м3.

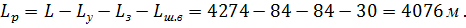

Расстояние от натяжной станции до моталки

Длина полосы при прокатке сварного шва:

. .

Lм - длина намотанных пяти витков полосы на барабан моталки, м.

Время прохождения полосы через стан, заправка на барабан моталки и намотка пяти витков полосы на барабан:

Время ускорения стана с полосой:

Соответствующая длина полосы:

. .

Время замедления полосы при выходе из стана

Соответствующая длина полосы

. .

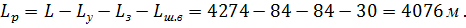

Длина полосы, прокатываемой с рабочей скоростью:

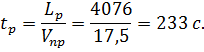

Машинное время прокатки полосы с рабочей скоростью:

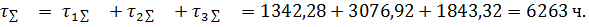

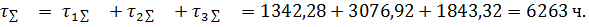

Цикл прокатки рулона:

. .

Расчёт часовой производительности стан будем производить исходя из цикла прокатки одного рулона.

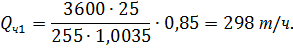

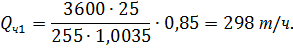

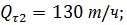

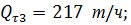

Величину часовой производительности Пч определяем по формуле [7]:

где Км – расход металла при прокатке, т/т (Км =1,003-1,004, т/т);

Кисп – коэффициент использования стана (Кисп=0,85).

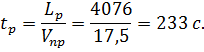

Время прокатки:

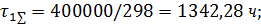

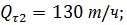

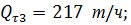

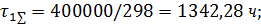

Время работы:

Обеспечение процесса прокатки

Контроль качества проката

Холоднокатаный прокат – это высококачественный продукт, который используют во многих отраслях промышленности. Для того чтобы его получить необходимо осуществлять контроль технологии и качества обрабатываемого металла.

От состояния поверхности проката во многом зависит качество дальнейших технологических операций при изготовлении деталей, конструкций из металла.

В таблице 13 представлены основные и наиболее распространенные дефекты проката, возникающие на различных агрегатах, а также способы их устранения.

Таблица 13. Дефекты прокатки и способы их предотвращения

| Наименование дефекта

| Причины происхождения дефекта

| Мероприятия по устранению

| | разнотолщинность

| Разнотолщинность горячекатаной полосы, повышенный эксцентриситет валков, неправильная настройка стана

| Сделать перевалку, проверить качество шлифовки валков и работу вальцешлифовальных станков,перераспределить обжатия

| | Коробоватость

| Неудовлетворительная тепловая профилировка рабочих валков, износ рабочих валков, несоответствие режима обжатий выбранному профилю рабочих валков, засорение форсунок подачи эмульсии и технологической смазки

| Охладить середину бочки рабочего валка и подогреть края бочки, регулируя количество подаваемой эмульсии, использовать противоизгиб рабочих валков, сделать перевалку рабочих валков, контроль засоренности форсунок, при необходимости провести их чистку

| |

Волнистость

(односторонняя и

двусторонняя)

| Несоблюдение регламента прокатки по ширине,неравномерность деформации по ширине полосы,неудовлетворительная геометрия подката,неправильная настройка стана по перекосу рабочих валков,неудовлетворительная тепловая профилировка рабочих валков,большая выработка рабочих валков,перезагрузка клети по обжатию

| Производить прокатку от «широкого» типоразмера к «узкому».

При односторонней:устранить перекос рабочих валков.

При двусторонней:уменьшить расход эмульсии на середину бочки рабочих валков, увеличить расход эмульсии на крайние зоны, уменьшить обжатие в клети,увеличить уставку изгиба рабочих валков,увеличить выпуклость рабочих валков

| |

Порез

| Неравномерная деформация по ширине полосы (чрезмерное обжатие),выработка рабочих валков,прокатка полосы со складкой или загнутой кромкой,перекос при задаче полосы в клеть,уменьшение натяжения полосы ниже допустимого предела

| Уменьшить обжатие в клети, сделать перевалку рабочих валков, установить значения натяжений в соответствии с ТИ

| | |

Отпечатки рабочих валков

| Навары на рабочих валках, задиры валков при пробуксовках, неудовлетворительная работа системы гидростатики рабочих валков

| Сделать перевалку, контроль работы системы гидростатики рабочих валков

| | |

Вкатанная крошка, риски

| Попадание в очаг деформации вместе с эмульсией металлических частиц, некачественная шлифовка рабочих валков, низкая концентрация эмульсии

| Увеличение концентрации эмульсии, сделать перевалку, проверить качество шлифовки валков и работу вальцешлифовальных станков

| | |

Загрязнение поверхности полосы

| Недостаточное охлаждение рабочих валков

| Прочистить форсунки коллекторов. Увеличить расход эмульсии.

| | | Низкая температура эмульсии

| Повысить температуру эмульсии.

| | | Недостаточная смазывающая способность эмульсии

| Увеличить содержание эмульсола в эмульсии.

| | | Повышенная загрязненность эмульсии

| Увеличить время работы магнитного фильтра. Провести частичную замену эмульсии.

| | |

Царапины

| Механическое травмирование поверхности полосы проводковой арматурой на агрегате при аварийных остановках

| Своевременная зачистка проводковой арматуры технологического агрегата

| | | | | | | | |

Контроль за технологическим процессом в первую очередь должен осуществляться технологическим персоналом цеха на каждом переделе и участке. Для того чтобы облегчить этот контроль существуют определенные средства измерения, обладающие высокой точностью.

В таблице 14 представлен перечень основных средств измерений, осуществляющих контроль технологического процесса и готовой продукции.

Таблица 14. Перечень контролируемых параметров и средства их измерения

| Измеряемый

параметр

| Наименование средства измерений

| Диапазон

измерений

| Погрешность (ПГ), цена деления (ЦД), класс точности (КТ), класс допуска (КД),дискретность (d) и др.

| | Толщина полосы

Продольная и поперечная разнотолщинность

| Изотопный толщиномер

микрометр листовой

| 0,1-5,0 мм

0-10 мм

| ПГ ±0,10 %

ЦД 0,01 мм

| | Ширина полосы, диаметр рулона

| Рулетка измерительная металлическая

| 0-3000 мм

| КТ 2

| | Серповидность полосы

| линейка

| 0-1000 мм

| ЦД 1 мм

| | Выступающие витки рулонов, телескопичность,

| линейка

|

0-300 мм

|

ЦД 1 мм

| | Скорость прокатки

| Тахогенератор

| 0-1900 м/мин

| ПГ ±1 %

| | Усилие прокатки

| Датчик Брандта

| 0-3000 т

(0-30МН)

| ПГ ±0,1 %

| | Удельное натяжение полосы (суммарное)

| Месдоза

| 0–250 кН

0-800кН

| ПГ ±1 %

ПГ ±1 %

| | Шероховатость полосы

| Профилограф - профилометр

| 0,01-9,99 мкм

| ПГ ±0,02 мкм

|

Автоматизация процесса

|

|

,

,

.

.

.

.

.

.

.

.