|

|

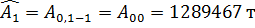

Схема расположения оборудованияПроектирование складов металла. Оценим параметры складов металла в цехе, схема движения металла в ко-

3) холоднокатанных отоженных в колпаковых печах рулонов перед дрессировочным станом, 4 ) холоднокатанных оцинкованных рулонов перед агрегатами полимерных покрытий, 6) готовых рулонов углеродистой отожженной стали перед отгрузкой, 7) готовых холоднокатаных оцинкованных рулонов перед упаковкой и 8) готовых рулонов с полимерным покрытием перед упаковкой и отгрузкой. На складе k=1 горячекатаные рулоны хранятся в штабелях в вертикальном положении в 2-3ряда, на всех прочих — в один ряд в горизонтальном. Максимальная масса готовых рулонов 36 т при наибольшем наружном диаметре, несколько превышающем 2м, средняя масса В таблице 7 в нумерованных колонках представлены 1. Порядковый номер склада 2. Годовой грузооборот складов Для складов k = 1,3 — это количество металла, поступающее на вход последующей фазы, то есть

для промежуточного склада k=4 перед агрегатами полимерного покрытия – количество металла произведенного на агрегатах цинкования за вычетом направляемого на отгрузку в качестве готовой продукции, k = 5 перед агрегатами резки — количество металла, отожженного продрессированного и отожженного в агрегатах непрерывного отжега предшествующей фазе за вычетом направляемого на отгрузку в качестве готовой продукции,

а для складов готовой продукции - объем производства продукции соответствующего вида k=

3. Среднечасовая интенсивность обслуживания металла на складах

4. Годовое число единиц хранения на складах Число исходных рулонов, из которых формируется наполнение складов готовой продукции,

5. Средняя масса единицы хранения на складе

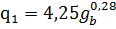

6. Продолжительность хранения металла на складах в сутках, по нормам Гипромеза. 7. Коэффициент использования площадей складов ,меньший для складов на входе и на выходе цеха из-за железнодорожных выводов. 8. Удельная нагрузка на площадь складов, для первого склада

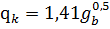

для прочих складов

9. Вместимость складов

10. Наибольшее число единиц хранения на складах

11. Площадь складов без площадей, занимаемых оборудованием,

12. Протяженность складов в 36-метровых пролетах без учета площадей, занимаемых оборудованием,

13. Протяженность фронтов отгрузки металла на складах готовой продукции при отгрузке в 60-тонные вагоны 15-метровой длины по сцепкам и обороте состава длительностью в 3 часа

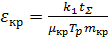

14. Суммарное годовое время крановых операий

при трех перекладках каждого штабеля ( 15. Расчетное число технологических мостовых кранов в пролетах складов

16. Показатель загрузки кранов

Схема расположения оборудования Горячекатаные рулоны поступаю на ж/д платформах на склад горячекатаных рулонов в цех холодной прокатки. Рулоны снимаются с платформ мостовым краном и складируются перед травильно-прокатным агрегатом. На складе рулоны осматриваются, комплектуются и подаются на агрегат. В одном пролете со станом находятся вальцешлифовальные мастерские. В смежных пролетах, со стороны привода, находятся склад валков, электромашинное отделение, электроподстанция, отделение ревизии подшипников и отделение очистки эмульсии. Далее рулоны поступает в термическое отделение. В одном пролете находятся колпаковые печи, в двух других пролетах 3 агрегата непрерывного отжига. Часть металла поступает в отделение нанесения покрытий на агрегаты непрерывного горячего цинкования (2 пролета). Агрегаты нанесения полимерных покрытий распологаются в тех же пролетах, что и агрегаты цинкования. На выходе агрегатов находятся тупики для отгрузки готовой полимерной и оцинкованной продукции. После отжига в колпаковых печах рулоны поступают на дрессировочный стан и после дрессировки на агрегаты продольной резки. После АНО металл также поступает на агрегаты продольной резки. Все эти агрегаты расположены последовательно, что снижает число транспортировок и, следовательно, снижается вероятность травмирования металла. К основным вспомогательным и побочным производствам относится валковое хозяйство. В обязанности валкового хозяйства входит подготовка валков к использованию на прокатных станах. На вход поступают новые валки заводской поставки и изношенные валки. Операционная структура валкового хозяйства включает: хранение валков на входе, подготовку валков к завалке (операции наплавки, переточки, перешлифовки и др.), хранение подготовленных валков, хранение и отгрузка валков, выработавших ресурс, обслуживание (службу металлорежущего инструмента, транспорт и т.п.). Также к вспомогательным и побочным производства можно отнести: система смазки и подачи эмульсии, участок металлической тары, вальцешлифовальные мастерские, вычислительный центр (ВЦ), цех резино-пластмассовый (гумеровка роликов), известковое отделение огнеупорного цеха, ремонтный цех прокатного оборудования (РЦПО), лесотарный цех. Рассмотрим следующие вспомогательные и побочные производства: удаление отходов металла; валковое хозяйство, ремонтное хозяйство, смазочное, масленое и кислотные хозяйства, электрическое и энергетическое хозяйство. Обрезь от ножниц накапливается либо в коробах, замена которых производится мостовыми кранами, либо удаляется с помощью непрерывного транспорта. Проводковое и подшипниковое хозяйство формируется аналогично. Ремонтное хозяйство цеха предназначено для оперативного восстановления работоспособности оборудования цеха при внезапных отказах. В его функции входит замен вышедших из строя запасных частей, а иногда их изготовление. Первая функция является чисто обслуживающей, вторая носит характер вспомогательного производства. Смазочное, масленое и кислотное хозяйства предназначены для обеспечения оборудования смазкой, приготовления и регенерации смазок, травильных растворов, реактивов для покрытий. Электрическое и энергетическое хозяйства служат для снабжения цеха электроэнергией, горячими газами, теплом и холодом, паром, водой и т.п. Потребителями электроэнергии в прокатных цехах являются электрические двигатели, электрические нагревательные устройства, а также система искусственного освещения. Основными потребителями газообразных продуктов являются пламенные печи (горючие газы, воздух), системы охлаждения оборудования и металла, мокрые газоочистки (вода), отопительные устройства (пар, горячая вода), травильные установки и системы технологических смазок (травильные растворы, эмульсии) и т.п. Здания вальце шлифовальных, вальцетокарных, подшипниковых, ремонтных и других мастерских следует блокировать со зданиями прокатных цехов. Расположение мастерских в зоне печей, рабочих клетей не допускается. Для листопрокатных цехов указанные мастерские следует располагать, как правило, в отдельных зданиях, соединенных со становыми пролетами закрытыми галереями. При компоновке объемов цеха следует предусматривать устройство технических этажей с размещением легкого оборудования на перекрытии, а тяжелого – на монолитных фундаментах, проходящих через технический этаж. Площадь технического этажа должна быть рационально использована для размещения вспомогательного оборудования и коммуникаций. Размеры пролетов здания устанавливают, исходя из габаритов основного оборудования и условий размещения в цехе складов, полигонов для обработки металла, а также встроенных помещений и обеспечивающих хозяйств с учетом типов внутрицехового транспорта.

|

|

:

: = 25 т, относительная масса

= 25 т, относительная масса  =15т/м. После порезки каждого рулона в среднем получается z=4 места хранения рулонов и ленты.

=15т/м. После порезки каждого рулона в среднем получается z=4 места хранения рулонов и ленты. ,

,  ,

, ,

,

,

, , т/ч.

, т/ч. ,

, , т.

, т. ,

, , т/м2.

, т/м2. , т.

, т.

, м2,

, м2, , м.

, м. , м.

, м. ч,

ч, ) на складе k = 1. На других складах металл хранится в один ярус и его перекладка не требуется. Скорость подъема груза везде принята 8 м/мин.

) на складе k = 1. На других складах металл хранится в один ярус и его перекладка не требуется. Скорость подъема груза везде принята 8 м/мин. .

. .

.