|

|

Описание методики расчета и критерии выбора режима прокаткиРасчет режимов прокатки включает: распределение натяжений и обжатий полосы, расчет скоростного режима, расчет энергосиловых параметров прокатки, исходя из кривой наклепа, расчет эквивалентной мощности главных двигателей, пропускной способности и производительности стана, определения настройки клетей и анализа результатов. Распределение натяжений и обжатий. Холодная прокатка полос всегда ведётся с натяжением. Оно создаётся принудительно между всеми клетями за счёт некоторого рассогласования чисел оборотов валков (по сравнению со свободной прокаткой). В последней клети непрерывного стана переднее натяжение создаётся действием моталки. На прокатываемую полосу действует два натяжения: со стороны входа металла в валки - заднее и со стороны выхода металла из валков – переднее. Особенно важную роль играет натяжение при прокатке полос малой толщины с большой степенью наклёпа, так как при этом происходит сплющивание контактных поверхностей валков на большую величину, в результате чего иногда невозможно получить полосу заданной полосы. Для облегчения условий прокатки таких полос применяют максимально возможные переднее и заднее удельные натяжения. Натяжение полосы между последней клетью и моталкой регулируется автоматически с учётом получения равномерной толщины и ровной намотки прокатываемой полосы, а также предотвращения дефектов “слипание “ и “излом” готовой полосы. При межклетевых натяжениях, составляющих 20-40 % от предела текучести металла, полоса сохраняет устойчивость в межклетевых промежутках, практически же при прокатке низкоуглеродистых сталей они уменьшаются от первого к последнему межклетевому промежутку со 180-200 до 100-120 Мпа. Наилучшим распределением обжатий при холодной прокатке является такое, при котором эквивалентные мощности в клетях становятся пропорциональными установленными, и тогда достигается наивысшая производительность стана [7].

Исходные данные и ограничения Параметры стана Число клетей m= 5; расстояние по осям клетей, а также от клетей до натяжной станции и моталки L0= 5,0м; Принятые значения номинальных диаметров рабочих и опорных валков должны отвечать параметрическому ряду ГОСТ 5399-69 [7]. ¾ рабочих D= 480мм; ¾ опорных D0= 1300мм; длина бочки валков L= 1400 мм; диаметр ПЖТ опорных валков dп= 900 мм; допускаемое длительное удельное давление в ПЖТ высота неровностей на поверхности рабочего валка клети № 1 – 4 Rz= 0,8-3,2 мкм (гладкие); №5 Rz= 3,2-10 мкм (насеченные); коэффициент трения в ПЖТ mп= 0,003; КПД передачи от привода к валкам h= 0,85; наибольшее полное натяжение на моталке Тм = 140 кН; модуль упругости Е = 2,2∙105 Мпа. Параметры полосы и процесса Ширина полос В = 900 – 1270 мм; толщина подката h0= 1,5 – 4,5 мм; толщина на выходе стана hк= 0,30 – 1,50 мм; плотность металла r= 7,85 т/м3. Допускаемые нагрузки Проектируемый стан, в частности его клети, должны выдерживать нагрузки, возникающие при прокатке. Для этого необходимо определить эти допускаемые нагрузки [7]. Допустимые значения Допустимое усилие на бочке опорного валка:

где l – расстояние между осями нажимных винтов, м; L – длина бочки опорного валка, м; Dоп – диаметр опорного валка, м; [σ] – допустимое напряжение изгиба.

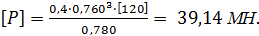

Допустимое усилие на шейки опорного валка:

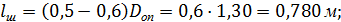

где lш – длина шейки опорного валка, м;

dш - диаметр шейки опорного валка, м;

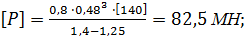

Допустимое усилие на бочке рабочего валка:

где B – ширина прокатываемой полосы, м; L – длина бочки рабочего валка, м; D – диаметр рабочего валка, м;

Допустимый момент:

где [N] – допустимая мощность, кВт; R – радиус рабочего валка; Vв – окружная скорость валка, м/с; i – передаточное число.

Результаты расчетов допустимых моментов представлены в таблицах 10,11,12.

Расчет режима прокатки Суммарное обжатие при холодной прокатке углеродистых и низколегированных конструкционных сталей в большинстве случаев находится в пределах 65-80 %[10]. Важное значение имеет распределение частных по клетям или проходам; оно влияет на точность прокатки, загрузку оборудования, производительность стана. Холодная прокатка полос всегда ведётся с натяжением. Оно создаётся принудительно между всеми клетями за счёт некоторого рассогласования чисел оборотов валков (по сравнению со свободной прокаткой). В последней клети непрерывного стана переднее натяжение создаётся действием моталки. На прокатываемую полосу действует два натяжения: со стороны входа металла в валки - заднее и со стороны выхода металла из валков – переднее. Особенно важную роль играет натяжение при прокатке полос малой толщины с большой степенью наклёпа, так как при этом происходит сплющивание контактных поверхностей валков на большую величину, в результате чего иногда невозможно получить полосу заданной полосы. Для облегчения условий прокатки таких полос применяют максимально возможные переднее и заднее удельные натяжения. Натяжение полосы между последней клетью и моталкой регулируется автоматически с учётом получения равномерной толщины и ровной намотки прокатываемой полосы, а также предотвращения дефектов “слипание “ и “излом” готовой полосы. Принятые режимы обжатия были выбраны с целью максимальной производительности стана и уменьшения расхода энергии.

Таблица № 9. Распределение обжатий по клетям

Энергосиловые параметры |

|

= 17 МПа;

= 17 МПа;