|

|

Ведомость объемов единовременного хранения материалов

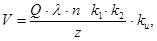

Зная вместимость склада, можно выбрать его тип в зависимости от климатических условий района и определить необходимую площадь застройки под склад, решить вопросы выбора необходимого технологического оборудования для складских операций. Расчетная вместимость склада каменных материалов определяется по формуле

где Q – годовая производительность завода, т или м3; λ – расход каменного материала на единицу готовой продукции, в долях единицы; n – запас на складе, смены; k1 – коэффициент разрыхления (k1 = 1,2); k2 – коэффициент, учитывающий потери при транспортировке (k2 = 1,02); z – число рабочих смен в году, смены; kи – коэффициент использования технологического оборудования (kи = 0,8). Также определяются размеры складских площадей. Полезная площадь склада, предназначенная для размещения материалов, определяется по формуле

где V – расчетная вместимость склада, м3; kу – коэффициент устойчивости штабеля (kу = 1,2...1,4); kn – коэффициент, учитывающий потери материала при хранении, погрузке и разгрузке (kn = 1,01...1,03); h – высота штабеля, зависящая от средств механизации, используемых при формировании штабеля. Общая площадь склада, учитывающая проезды, проходы, площадки для погрузо-разгрузочных работ, определяется по формуле

где Fп – полезная площадь склада; kув. – коэффициент, учитывающий увеличение площади (kув. = 1,2...1,3 для открытых складов). В соответствии с расчетной вместимостью выбирается тип склада и его основные показатели.

Склады цемента и минерального порошка

Типы складов цемента и минерального порошка

По месту расположения склады подразделяются на прирельсовые и притрассовые. Предпочтительнее использовать склады силосного типа. Силосные склады цемента имеют высокий коэффициент использования площадей складов – в пределах 0,9-1,0, а геометрической емкости – до 0,9. Выбор типа склада Критериями выбора складов цемента (минерального порошка) являются расчетная вместимость, коэффициент использования, капитальные вложения, приведенные затраты на переработку 1 т материала при его внутризаводском транспортировании. Методика проектирования Расчетная вместимость склада цемента (минерального порошка) определяется по формуле

где Q – годовая производительность завода, т или м3; λ – расход материала на единицу готовой продукции, в долях единицы; n – нормативный запас материалов на складе, смены; z – число рабочих смен в году, смены; k1 – коэффициент, учитывающий потери при транспортировке (k1 = 1,02); kи – коэффициент использования технологического оборудования (kи = 0,943). В соответствии с расчетной вместимостью склада выбирают его тип и количество силосных емкостей в нем, а также геометрические размеры конструктивных элементов склада. Раздел 7. Разработка И описание технологических процессов Производственных предприятий

В данном разделе необходимо дать описание всех технологических процессов и их последовательность при приготовлении материалов на производственном предприятии. Указать, какие исходные материалы и каким транспортом доставляются на производственное предприятие; какими способами они выгружаются из транспортных средств и направляются к местам их хранения (складам); как осуществляется хранение исходных материалов, предварительная подготовка и подача к местам переработки; как осуществляется процесс переработки этих материалов (в какой последовательности вводятся отдельные компоненты для получения готовой продукции, как они дозируются), как производится выдача готовой продукции в транспортные средства. На автоматизированных АБЗ и ЦБЗ необходимо дать краткое описание технологических процессов, которые подлежат автоматизации.

Раздел 8. Проектирование генерального плана |

|

(5)

(5) (6)

(6) (7)

(7) (8)

(8)